Диагностика и устранение неисправностей

Диагностика оборудования, определение и устранение неисправности

Диагностика неисправностей лабораторного, технологического, измерительного, холодильного и другого оборудования.

Заказать услугу

Диагностика оборудования на заводе-изготовителе

Оказываем услуги по технической диагностике нового оборудования на территории изготовителя.

Запросить информацию

Previous Next

Диагностика оборудования и приборов позволяет точно найти причину нарушения работоспособности оборудования и приборов. В ряде случаев, это может привести к снижению стоимости ремонта за счет исключения якобы очевидных причин отказа прибора. Или, например, выявить неочевидные причины, игнорирование которых выльется в выход оборудования из строя и остановке производства.

Получить консультацию

Техническая диагностика

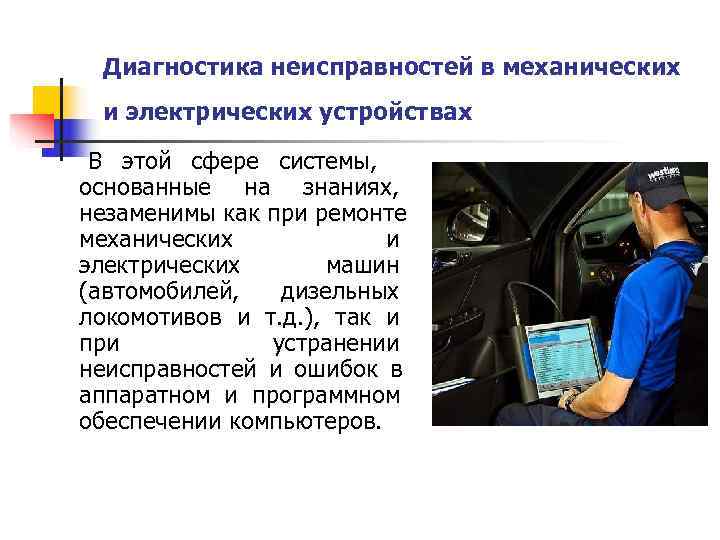

Техническая диагностика представляет собой систему методов, применяемых для установления и распознания признаков, характеризующих техническое состояние оборудования лил прибора. Все методы технического диагностирования разделяются на субъективные (определяемые человеком) и объективные (определяемые с помощью приборов).

Субъективные методы предполагают использование человеческих органов чувств. Комплекс таких методов контроля называется осмотр. Осмотр, включает в себя элементы визуального, измерительного контроля, оценку степени нагрева деталей, методы осязания.

Приборные методы позволяют получить количественную оценку измеряемого параметра. Диагностирование с применением измерительных приборов основано на получении информации в виде электрических, световых, звуковых сигналов, отображающих изменение состояния объекта.

Методы диагностики

- Механический метод — заключается в непосредственном измерении геометрических и физических параметров оборудования.

- Электрический метод — основан на измерении электрических величин в узлах оборудования.

- Тепловой метод (термометрия) — представляет собой процесс измерения температурных параметров диагностируемого объекта.

- Виброакустические методы (виброметрия) — основаны на измерении упругих колебаний, распространяющихся по узлам в результате соударения движущихся деталей при работе механизмов. Позволяют определить развитие повреждений в деталях и конструкциях.

Алгоритм проведения технической диагностики

- Заключение договора (контракта) и составление плана-графика;

- Выезд к месту установки оборудования, транспортирование оборудования (при необходимости).

- Диагностика.

- Составление протокола диагностики.

- Транспортирование оборудования (при необходимости).

- Подписание актов, закрытие договора (контракта).

Диагностика при покупке нового оборудования

Наша компания оказывает услуги по технической диагностике нового оборудования на заводе-изготовителе, по согласованным с заказчиком срокам и программам тестирования.

Это позволяет сократить до минимума риск покупки изделия с низким качеством.

В этом случае вы будете абсолютно уверены в качестве покупаемого оборудования, так как мы предоставим протоколы испытаний, образцы продукции, фото и видео-отчеты.

Сделать заказ

Диагностика и выявление неисправностей

Услуга

месяца

Диагностика неиcправностей

Регламентные

работы

Ремонтные

работы

Дополнительные

услуги

| Услуга месяца |

Диагностика неиcправностей | Регламентные работы | Ремонтные работы |

Дополнительные услуги |

Записаться в сервис

Одна из самых уязвимых частей автомобиля – ходовая. Любая неровность на дороге наносит ей ущерб. Основной удар приходится на подвеску. В результате этого элементы подвески быстро изнашиваются и требуют замены. Мы осуществляем профессиональную диагностику неисправностей подвески на современных диагностических стендах, которые позволяют определить суть неисправности и найти пути ее устранения.

Любая неровность на дороге наносит ей ущерб. Основной удар приходится на подвеску. В результате этого элементы подвески быстро изнашиваются и требуют замены. Мы осуществляем профессиональную диагностику неисправностей подвески на современных диагностических стендах, которые позволяют определить суть неисправности и найти пути ее устранения.

К чему приведёт неисправная подвеска?

- ваш автомобиль больше не гарантирует вам безопасность передвижения;

- дополнительно могут выйти из строя сопутствующие (на данный момент исправные) детали, как следствие – дорогостоящий ремонт.

Диагностика «Стандартная» включает проверку:

- трансмиссии (состояние крестовин карданного вала, пыльников приводов),

- рулевого управления,

- тормозной системы (тормозных колодок и дисков, тормозных шлангов, тросов ручного тормоза),

- элементов задней и передней подвески.

Диагностика «Комплексная» – это Стандарт плюс проверка состояния:

- всех технических жидкостей в подкапотном пространстве,

- приводных ремней,

- воздушного фильтра,

- ламп внешнего освещения,

- вольтаж аккумулятора.

По результатам диагностики вы получаете полную карту состояния вашего автомобиля, результаты замеров на стендах, заключение специалистов, рекомендации и расчет стоимости необходимых работ по устранению выявленных неисправностей.

Какие симптомы говорят о необходимости обратиться в сервисный центр и провести диагностику подвески:

- нехарактерные звуки во время преодоления неровностей;

- хруст или щелканье, крен кузова при поворотах;

- увеличение тормозного пути;

- нарушения в работе системы ABS;

- неустойчивость автомобиля;

- гул при движении.

Рекомендуем проводить диагностику подвески минимум два раза в год, при смене сезона. А также при планируемых дальних поездках. Своевременно выявленные неполадки в работе автомобиля экономят ваше время и деньги на ремонт машины.

Записаться в сервис

Чем быстрее произведена диагностика двигателя, тем больше шансов его отремонтировать с наименьшими затратами.

Для диагностики двигателя мы используем современное диагностическое оборудование, в частности:

- Мультибрендовые сканеры,

- Сканеры автопроизводителей конкретных марок,

- Мотортестеры,

- Осциллографы,

- Газоанализаторы,

- Вспомогательные инструменты и оборудование – компрессометры, видеоэндоскопы с высоким разрешением для просмотра скрытых полостей,

- Приборы по отдельным видам систем – монометры для проверки давления в системе смазки, тестеры газоанализаторы для систем охлаждения

Каждый владелец способен определить неисправности автомобиля даже по посторонним звукам в работе агрегата. Если после старта двигателя вы слышите нехарактерный хрип, писк, треск или другие посторонние звуки, следует немедленно обратиться в автосервис. «Запущенный» двигатель ремонтировать значительно дороже.

Записаться в сервис

Записатьсяв сервис

online

Заполните форму заявки и мы свяжемся с вами в течение 15 минут для согласования даты и времени обслуживания

Записаться

Расчетстоимости

ремонта

Рассчитайте самостоятельно стоимость предполагаемого ремонта

и запасных частей

Рассчитать

Сервиснаякнижка

online

Смотрите историю обслуживания вашего автомобиля в наших сервисных центрах и планируйте заранее очередное посещение

Войти

Что такое обнаружение и диагностика неисправностей?

Определение

Программное обеспечение для обнаружения и диагностики неисправностей (FDD) выявляет аномалии в работе критически важного оборудования, такого как котлы, чиллеры, двигатели, лифты, насосы, вытяжные вентиляторы и т. д. Последние достижения в области FDD позволили программному обеспечению преобразовывать аномалии в реальные -world faults и доставлять операторам уведомления с подробным описанием не только основной причины проблемы, но и способа ее решения.

д. Последние достижения в области FDD позволили программному обеспечению преобразовывать аномалии в реальные -world faults и доставлять операторам уведомления с подробным описанием не только основной причины проблемы, но и способа ее решения.

-> Демонстрация сейчас: решение Enertiv для обнаружения неисправностей

Почему это важно

Обнаружение неисправностей включает в себя гораздо больше, чем просто превышение порогового значения. Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с коротким циклом или насосы не питают котел, и в системе скоро закончится горячая вода. .

Представьте, что у вас есть обратная связь, когда что-то идет не так, вы заставляете своих лучших инженеров исследовать это. Они могут просматривать данные, смотреть на систему, выяснять проблему, исправлять ее и устранять проблему. Обнаружение ошибок Технология превращает эти знания в алгоритмы, и эта ситуация воспроизводится сотни, тысячи и миллионы раз, поэтому, когда в следующий раз это произойдет, мы точно будем знать, что не так.

Обнаружение ошибок Технология превращает эти знания в алгоритмы, и эта ситуация воспроизводится сотни, тысячи и миллионы раз, поэтому, когда в следующий раз это произойдет, мы точно будем знать, что не так.

Пример из практики

Обнаружение неисправностей Экономит 30 центов на квадратный метр потенциальных отходов

Компания Enertiv смогла диагностировать основную причину проблемы менее чем за час. Выяснилось, что возникли проблемы с программированием BMS при переводе систем в зимний режим.

Обычно используется в системах управления зданием. Даже дорогие и современные системы строятся в первую очередь для управления оборудованием и автоматизации. Как правило, нет никакой аналитики, чтобы определить, являются ли эти инструкции оптимальными.

В совокупности эти проблемы за зиму привели бы к потере 132 000 долларов.

Загрузить пример из практики

Во многих портфелях коммерческой недвижимости обнаружение ошибок требует принятия решений на основе неполных данных. В хорошем сценарии эти данные получают от датчиков, подключенных к надежной системе управления зданием (BMS). В 90% зданий, в которых не установлена система управления зданием, единственными доступными наборами данных являются электронные таблицы, журналы технического обслуживания и счета за коммунальные услуги. Эти «слепые зоны» могут быть заполнены субметрическими решениями на уровне оборудования.

В хорошем сценарии эти данные получают от датчиков, подключенных к надежной системе управления зданием (BMS). В 90% зданий, в которых не установлена система управления зданием, единственными доступными наборами данных являются электронные таблицы, журналы технического обслуживания и счета за коммунальные услуги. Эти «слепые зоны» могут быть заполнены субметрическими решениями на уровне оборудования.

Необнаруженные сбои в оборудовании могут привести к скрытым проблемам. «Неисправность» не обязательно должна быть результатом полного отказа части оборудования. Например, проблема может быть определена как дрейф в производительности. В коммерческой недвижимости основными причинами неоптимальной работы могут быть отказы оборудования, но проблемы также могут быть вызваны изменением уставок, графиков или человеческим фактором. Неисправность может рассматриваться как двоичная переменная («ОК» или «сбой») или может иметь числовую «степень».

Например, многие традиционные решения для обнаружения и диагностики неисправностей работают на основе пороговых значений.

С другой стороны, с помощью такой простой логики невозможно выявить одинаково опасные проблемы. Одним из примеров является короткое циклирование оборудования, когда оборудование выключается и запускается в быстрой последовательности. Это может очень негативно сказаться на сроке службы оборудования и напрасно расходовать энергию. Поскольку продолжительность каждого цикла может сильно различаться, простой логики для определения этой проблемы не существует; это требует гораздо более сложного анализа.

Вот видео, в котором рассказывается, как оценивать технологии обнаружения неисправностей:

Назад к FAQ

Comly Wilson Комментарий

Reliabilityweb Machinery Fault Diagnosis

Эта статья является результатом трехлетнего опыта специалистов по ремонту (КМ) на нефтехимическом заводе, пытающихся объяснить методы внедрения, препятствия, преимущества и недостатки метода акустической эмиссии. Он сравнивает вибрационные и акустические данные, полученные от разных машин, чтобы найти сходства и различия.

Метод внедрения

Для внедрения АЕТ в отрасли были внедрены различные инструменты. Измерительное устройство в этой нефтехимической компании способно записывать звуки и переводить диапазон частот от 15 кГц до 197 кГц в диапазон частот человеческого слуха от 20 Гц до 20 кГц. Это устройство совместимо как со звуковыми, так и с ультразвуковыми датчиками; первый оценивает ультразвук в единицах дБмкВ, а второй оценивает уровень звукового давления в единицах дБ.

Для использования этого устройства точки измерения ультразвука должны быть отмечены на машинах, чтобы свести к минимуму возможные ошибки. Следовательно, данные могут быть получены, сохранены и проанализированы. Впоследствии любое ненормальное свидетельство, такое как увеличение измеренных данных, может привести к тому, что оборудование будет находиться под пристальным наблюдением. Есть некоторые примечания, связанные со сбором данных, которые следует учитывать:

Следовательно, данные могут быть получены, сохранены и проанализированы. Впоследствии любое ненормальное свидетельство, такое как увеличение измеренных данных, может привести к тому, что оборудование будет находиться под пристальным наблюдением. Есть некоторые примечания, связанные со сбором данных, которые следует учитывать:

- Сбор данных должен производиться предпочтительно определенным лицом из-за давления на датчик.

- Необходимо тщательно соблюдать точки измерения и интервал времени.

- Настройка усиления в приборе.

- Эффект шума в шумной обстановке.

Настоятельно рекомендуется анализировать полученные акустические данные и данные вибрации вместе. Это может привести к обнаружению некоторых сходств, а также различий между AET и вибрацией. Аналогичным образом, перед выдачей какого-либо наряда на демонтаж машины после отслеживания неисправности следует собрать данные AET для будущего анализа.

Чтобы сделать акустические данные количественными, необходимо рассчитать некоторые акустические параметры. Эти параметры помогают проверить серьезность дефектов, чтобы можно было предпринять необходимые действия для управления сроком службы неисправной детали. Параметры хорошо используются для обнаружения неисправностей в подшипниках качения, а также для управления их сроком службы.

Эти параметры помогают проверить серьезность дефектов, чтобы можно было предпринять необходимые действия для управления сроком службы неисправной детали. Параметры хорошо используются для обнаружения неисправностей в подшипниках качения, а также для управления их сроком службы.

Существуют различные параметры для оценки акустической волны:

1. RMS: Определяется по формуле:

Где ΔT — время интегрирования, а N — количество дискретных данных в пределах ΔT.

2. Интеграл: Численное интегрирование определенной части сигнала.

3. SNR: Отношение между шумом и общей мощностью сигнала. SNR определяется как

как отношение мощностей между сигналом и фоновым шумом, где A равно

RMS амплитуды.

ОСШ часто выражается в логарифмических единицах дБ из-за широкого

динамического диапазона сигналов.

4. MARSE: Обозначает измеренную площадь под огибающей выпрямленного сигнала,

, что хорошо видно на рисунке 1.

Рисунок 1: Иллюстрация MARSE

который описывает, как распределяется функция плотности вероятности. Эксцесс можно определить по формуле:

Где x — сигнал, μ — среднее значение, а σ — отклонение.

6. Спектр: Один из самых популярных методов анализа с использованием функции преобразования Фурье.

7. SVL: Обозначает уровень звукового напряжения и рассчитывается по формуле:

Где V 0 , опорное напряжение, считается 1 мкВ.

Недостатки АЭТ

При использовании метода акустической эмиссии пользователи сталкиваются с некоторыми препятствиями.

Это:

- Влияние шума на записанные звуковые волны.

- Важность того, как и в каком направлении следует держать датчик.

- Сложный анализ записанных звуковых волн.

- Преувеличение проблем.

- Несоразмерность развития дефекта некоторым параметрам АЭТ.

В начале внедрения АЭТ в диагностике машин, после увеличения SVL, казалось, что в оборудовании существует серьезный дефект. Соответственно несколько электродвигателей (примерно 3-4 мотора) были разобраны с целью проверки и замены подшипников. Хотя уровень ультразвукового звука был очень высоким и казалось, что в подшипниках имеется серьезный дефект, единственная обнаруженная проблема заключалась в ложном бринеллировании. В то время не было необходимости менять подшипники (рис. 2), и он мог эксплуатироваться дольше. Ложный бринеллирование происходит в следующих случаях:

• Машина длительное время хранится на складе, подвергая ее воздействию влажности.

• Машина не эксплуатировалась в течение длительного времени, вызывая наведенную вибрацию

Рис. 2: Эффект ложного бринеллирования на подшипнике своевременное обнаружение неисправностей в машинах. Другие преимущества:

- Нечувствительность к структурному резонансу;

- Обнаружение растущих трещин;

- Небольшое время тестирования;

- Оценка срока службы деталей.

Как упоминалось ранее, раннее обнаружение неисправностей, особенно в подшипниках качения, является одним из наиболее важных преимуществ метода акустической эмиссии. Это будет обсуждаться далее в этой статье.

Исследование и выводы

Теплообменники с воздушным охлаждением (ACE) – это машины, находящиеся под контролем AET на заводе Zagros Petrochemical Company (ZPC). На рис. 3 показана схема установки этих охладителей.

Рисунок 3: Схема теплообменников с воздушным охлаждением на заводе ZPC

Уровень ультразвукового шума этих электродвигателей регистрируется ежемесячно. Соответственно, эти двигатели делятся на четыре группы в зависимости от уровня звукового напряжения. Они:

Группа 1: SVL <20 DBμV

Группа 2: 20

В табл. 1 приведены значения параметров АЭТ 11 исследованных охладителей. Обратите внимание, что SVL восходит вниз.

Обратите внимание, что SVL восходит вниз.

На рисунках 4 и 5 показаны значения различных параметров в зависимости от изменений SVL. Из этой кривой следует, что по мере увеличения SVL значения Kurt и SNR уменьшаются. Аналогичным образом, увеличение значений SVL приводит к увеличению среднеквадратичных и абсолютных значений интегралов (рис. 5). Обратите внимание, что эти параметры рассчитываются за определенный период времени (10 секунд).

Это явление наблюдалось на нескольких машинах, и были получены такие же результаты.

Износ подшипника состоит из нескольких стадий или фаз:

• Начальная стадия — повышение уровня УЗИ.

• Второй этап — большое увеличение УЗИ.

• Третий этап — очень высокий прирост ультразвука.

• Конечная стадия — постепенное снижение УЗИ.

0005 На рис. 6 динамика уровней ультразвука (SVL) в подшипнике электродвигателя показана в виде гистограммы, на которой вместе с полосами установлена огибающая кривая. Этот процесс также распространен при анализе вибрации. На Рисунке 7 показана динамика изменения единицы состояния подшипника (BCU) в подшипнике за тот же период времени. Обратите внимание, что диагностику неисправности нельзя проводить только с помощью AET. На самом деле дефекты необходимо выявлять на ранней стадии с помощью AET, а также контролировать и контролировать их, чтобы максимально отсрочить замену подшипников. Рисунок 6: Дефект, развивающийся в подшипнике против SVL Рисунок 7: Дефект у подшипника Статистические исследования ZPC включает в себя два отдельных растения метанола. Имеется три комплекта теплообменников с воздушным охлаждением с общим количеством 106 вентиляторов на каждом заводе (рис. 8). Эти вентиляторы приводятся в действие электродвигателями, в которых мощность передается зубчатыми ремнями. Из-за близости к Персидскому заливу ZPC расположен в прибрежной зоне с жарким климатом и высокой влажностью. Влажность: Процент относительной влажности в этом регионе колеблется от 20 до 95 процентов в течение года. Кроме того, нагнетаемый в башню (Т-1501) пар (рис. 8), который выходит сверху, распределяется вокруг АВС и поступает в электродвигатели за счет существующей тяги в нижней части воздухоохлаждаемого теплообменника. Температура: Все электродвигатели установлены вертикально под теплообменниками, поэтому приводной конец (DE) подшипника находится слишком близко к оребренным трубкам, подвергающимся воздействию высоких температур. Ежемесячно регистрируются, сохраняются и анализируются ультразвуковые звуки электродвигателей согласно установленному регламенту. Результаты этих данных анализируются также статистически. На рис. 8 показана компоновка установки и машины, потенциально загрязняющие окружающую среду, которые воздействуют на теплообменники с воздушным охлаждением. Согласно рисунку 8, градирня на заводе 2 и Т-1501 на обоих заводах являются основным загрязняющим оборудованием. Точно так же направление ветра в этом регионе приводит к тому, что пар на выходе из Т-1501 и влага из градирни движутся к ACE и попадают в них. Рис. 8: Схема установки Эти вентиляторы оснащены двумя смазочными форсунками, через которые смазка может впрыскиваться в подшипники. Одна из этих форсунок подвергается воздействию загрязняющих веществ. Эти загрязняющие вещества могут попасть вместе со смазкой в подшипник и вызвать его износ. Естественно, электродвигатели, расположенные ближе к источнику загрязнения, находятся в худшем состоянии. Таким образом, с помощью компьютеризированной системы управления техническим обслуживанием (CMMS) была собрана некоторая информация об электродвигателях, в том числе: SVL для всех электродвигателей также регистрируются с помощью прибора акустической эмиссии (АЭ). Результаты Результаты собранных данных, отражающие общее состояние электродвигателей, показаны на рисунке 8 разными цветами. Красный цвет обозначает неисправную машину, желтый цвет обозначает те электродвигатели, подшипники которых находятся в начальной стадии неисправности, а зеленый цвет указывает на нормальное состояние. Анализ данных подтвердил следующие результаты: Заключение Метод акустической эмиссии является ценным методом диагностики неисправностей машин, но, к сожалению, он не используется широко на промышленных предприятиях. Многие письменные работы, связанные с AET, являются результатом лабораторных исследований. Хотя нельзя утверждать, что без внедрения AET диагностика машины столкнется с проблемами, но использование этого ценного метода значительно поможет в более точной диагностике и отслеживании дефектов. Однако следует отметить, что природа АЭТ носит исследовательский характер не только в лабораториях, но и на производственных предприятиях. Своевременное обнаружение неисправностей – одно из основных преимуществ метода акустической эмиссии. Одним из основных способов снижения дефектов подшипников качения является своевременная домазка. Конечно, большое значение имеет количество впрыснутой смазки в подшипники. Однако интервалы повторного смазывания также можно определить с помощью метода акустической эмиссии. Благодарность Авторы посвящают эту статью г-ну Алиакбару Аббаспуру, менеджеру по техническому обслуживанию в нефтехимической компании Zagros, чей управленческий метод и стратегия в области технического обслуживания основаны на знаниях и достойны восхищения. Ссылки 1. Миндесс, Сидни. Справочник по неразрушающему контролю бетона, Глава 16, Методы акустической эмиссии. Бока-Ратон: CRC Press, 2003.

Таким образом, два основных параметра играют важную роль в работе этих машин: влажность и температура (мин.: 15°C и макс.: 50°C).

Таким образом, два основных параметра играют важную роль в работе этих машин: влажность и температура (мин.: 15°C и макс.: 50°C).

д. (Программа B).

д. (Программа B).

Иногда неисправность оборудования, особенно в подшипниках качения, может быть обнаружена, проконтролирована и отслежена за несколько месяцев до того, как она проявится в спектрах вибрации. Можно сказать, что есть некоторые методы, такие как метод конверта, которые помогают своевременно обнаружить неисправность. Но дело в том, что АЭТ славится своей высокой чувствительностью. Как только ошибка своевременно обнаружена AET, могут быть выполнены некоторые действия по техническому обслуживанию, чтобы управлять процессом роста дефекта и уменьшить его снижение.

Иногда неисправность оборудования, особенно в подшипниках качения, может быть обнаружена, проконтролирована и отслежена за несколько месяцев до того, как она проявится в спектрах вибрации. Можно сказать, что есть некоторые методы, такие как метод конверта, которые помогают своевременно обнаружить неисправность. Но дело в том, что АЭТ славится своей высокой чувствительностью. Как только ошибка своевременно обнаружена AET, могут быть выполнены некоторые действия по техническому обслуживанию, чтобы управлять процессом роста дефекта и уменьшить его снижение.

2. Хамстад, М.А., О’Галлахер, А., Гэри, Дж. «Влияние размеров боковой пластины на сигналы акустической эмиссии от дипольных источников». Журнал акустической эмиссии, том 19, 2001 г.

3. Хорт, Филип, Мазал, Павел. «Применение акустической эмиссии для измерения контактной усталости осевых подшипников». Журнал инженерной механики, том 18, 2011 г.: 117-125.

4. Риос-Соберанис, Ч.Р. «Техника акустической эмиссии, обзор как инструмент характеризации». Журнал прикладных исследований и технологий, том 9, 2011 г.

5. Журнал прикладных исследований и технологий, том 9, 2011 г.: 367–379.

6. Д. Мба. «Акустическая эмиссия и мониторинг состояния подшипников». Tribology Transactions, том 46, 2003 г.: 447–451.

7. Хе, Йонгён, Чжан, Синьмин, Фрисвелл, Майкл И. «Диагностика дефектов подшипников качения с использованием акустической эмиссии».