Прокачка амортизаторов перед установкой — Лада мастер

Автомобильный амортизатор — это один из тех узлов, которые могут нормально работать только в определённом положении. Современные амортизаторы редко разбирают для ремонта, как правило, их заменяют в сборе. Именно поэтому перед началом эксплуатации нового узла его необходимо подготовить. Если этого не сделать, последствия могут быть самые неприятные.

Содержание:

- Зачем нужна подготовка амортизаторов

- Последствия установки непрокачанного амортизатора

- Что такое прокачка амортизаторов

- Прокачка газомасляных картриджей и стоек

- Советы по замене амортизаторов

Зачем нужна подготовка амортизаторов

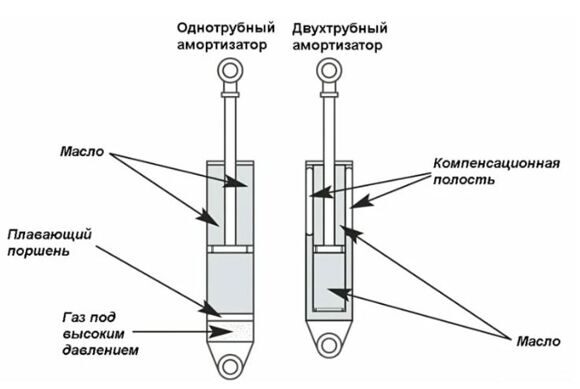

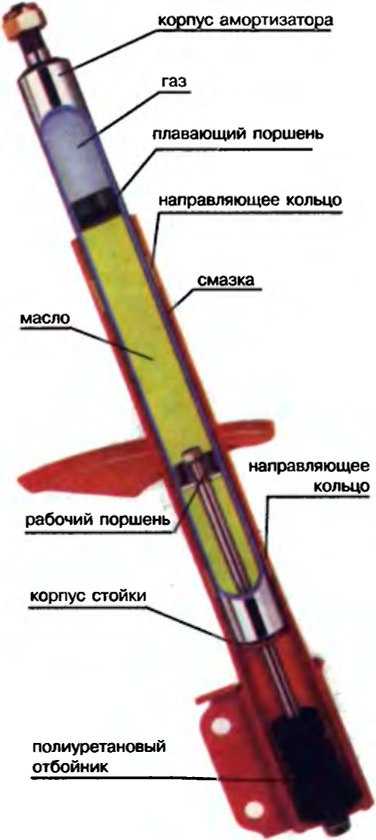

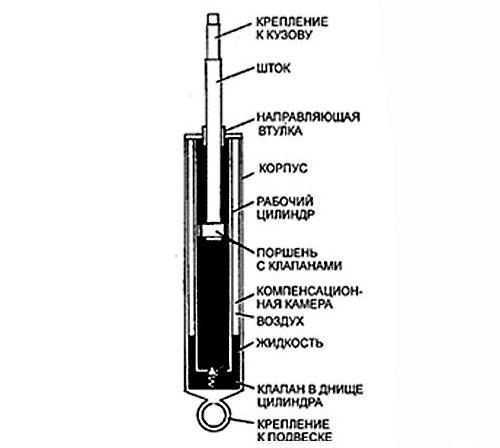

Особенно это касается двух самых основных типов амортизаторов — масляных и газомасляных, как однотрубных, так и двухтрубных. Дело в том, что рабочая жидкость, которая принимает кинетическую энергию сжатия и впоследствии выделяет тепло в атмосферу (а именно на этом и основан принцип действия практически всех амортизаторов, в том числе и газовых), может быть распределена по камерам неравномерно и находиться не там, где нужно для нормальной работы устройства.

Это происходит, как правило, во время хранения и транспортировки, когда амортизатор может находиться в любом положении, в том числе и горизонтальном. Логически понятно, что масло, рабочая жидкость, растекается из рабочей камеры, но растекается постепенно, под действием силы тяжести и даже перепускные клапана не в силах ей помешать. Привести устройство в рабочее состояние можно только одним способом — прокачка амортизаторов перед установкой.

Последствия установки непрокачанного амортизатора

В большей степени это относится к двухтрубным амортизаторам, поскольку именно их конструктивные особенности располагают к перетеканию жидкости из одного резервуара в другой, что может привести к некорректной работе всего устройства и в некоторых случаях, к выходу из строя перепускных клапанов.

Кроме того, непрокачанный амортизатор на сможет нормально выполнять свою работу, поскольку при отсутствии жидкости в рабочей зоне он будет гонять воздух. Рабочая жидкость также выполняет роль смазки, поэтому без смазки амортизатор выйдет из строя окончательно — износятся клапана и уплотнители, жидкость станет вытекать. С однотрубными амортизаторами проще — при герметичном поршне и исправных перепускных клапанах жидкость не сможет покинуть рабочий резервуар. Но в любом случае, прокачка не помешает, поскольку иногда владелец автомобиля просто не в курсе, какой амортизатор он ставит — однотрубный или двухтрубный, а прокачка будет полезна и для однотрубной конструкции.

С однотрубными амортизаторами проще — при герметичном поршне и исправных перепускных клапанах жидкость не сможет покинуть рабочий резервуар. Но в любом случае, прокачка не помешает, поскольку иногда владелец автомобиля просто не в курсе, какой амортизатор он ставит — однотрубный или двухтрубный, а прокачка будет полезна и для однотрубной конструкции.

Что такое прокачка амортизаторов

Резюмируя все вышесказанное, прокачка амортизатора — это равномерное распределение воздуха (газа) и рабочей жидкости по их рабочим резервуарам. В результате устройство работает равномерно по всему рабочему ходу штока, без провалов и рывков, именно этого мы и будем добиваться прокачкой. Алгоритм подготовки амортизатора к установке прост. Вначале прокачаем обычный двухтрубный (или однотрубный) масляный амортизатор.

- Установить амортизатор штоком вниз, утопить шток до упора. Действовать нужно не спеша и плавно, без резких движений и рывков.

- Дать штоку устояться в таком положении в течение 5-7 секунд.

- Перевернуть узел штоком вверх, дать отстояться несколько секунд.

- Так же осторожно и плавно вывести шток на максимальную высоту, не допуская рывков.

- Повторить процедуру несколько раз до тех пор, пока не исчезнут провалы или рывки.

Проверка работы амортизатора осуществляется резким нажатием на шток, при этом амортизатор должен находиться в рабочем положении. Провалов быть не должно, шток должен перемещаться плавно.

Прокачка газомасляных картриджей и стоек

Газомасляные амортизаторы прокачиваются по похожей технологии:

- Амортизатор установить штоком вверх, плавно утопить шток, но оставив расстояние между рабочей кромкой и краем стакана 20 мм.

- Дать амортизатору отстояться в течение пяти секунд.

- Плавно вывести шток на максимальный уровень.

- Повторить операцию несколько раз до тех пор, пока не исчезнут провалы и работа устройства не станет равномерной и плавной.

Как видим, ничего сложного в подготовке амортизаторов нет, главное проводить прокачку максимально плавно и не спеша.

Советы по замене амортизаторов

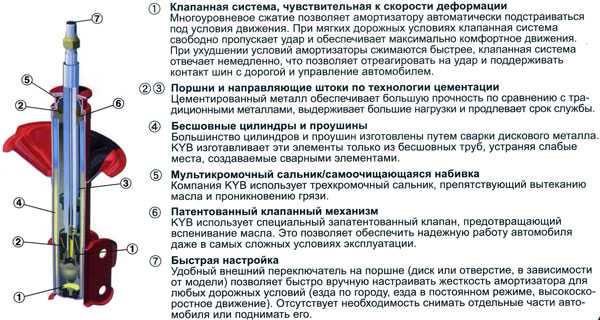

Тем не менее, производители амортизаторов дают ряд советов, которые помогут провести замену правильно и быстро. К примеру, производители KYB и Каяба рекомендуют придерживаться таких рекомендаций:

- при прокачке амортизатора не использовать никаких дополнительных инструментов для удерживания штока во избежание повреждения сальника и возможной преждевременной течи жидкости;

- не использовать пневмоинструмент для затяжки гайки штока;

- крайне нежелательно при замене оригинального амортизатора использовать старые пыльники,

- прокладки и формовые шайбы;

- амортизаторы должны устанавливаться только попарно;

- перед фиксацией верхних креплений необходимо убедиться, что автомобиль свободно опирается на четыре колеса и все домкраты, подставки убраны.

Таким образом необходимо готовить амортизатор к использованию при замене, а если учитывать рекомендации производителя, то узел прослужит долго и без проблем. Ровных всем дорог!

Ровных всем дорог!

Как заменить газовые пружины для задней подвески

Toggle NAV

Поиск

Поиск

12 ноября 2018

Как заменить газовые Springs для задней подвески

. :

Rolls-Royce Silver Spirit, Rolls-Royce Silver Spur, Rolls-Royce Corniche и Bentley Mulsanne, Bentley Eight, Bentley Brooklands, Bentley Turbo (R, RL, S и RT), Bentley Continental (R, SC и Т и Лазурь)

Распространенные неисправности

Газовые пружины со временем теряют азот, в результате чего сфера наполняется минеральной жидкостью.

Это приводит к следующим проблемам: —

• Жесткая езда

• Задняя часть поднимается домкратом во время работы и вождения

• Задняя часть автомобиля падает на ночь или если оставить ее на короткое время Газовые пружины всегда следует заменять парой для лучших результатов.

Необходимые инструменты

• Длинногубцы

• Плоскогубцы с изогнутой шейкой

• Трубный ключ 7/16”

• Комбинированный ключ 7/16”

• 2 отвертки — крестовая и плоская

• Большая лента для масляного фильтра

• Медный молоток

3 90 долото

• Сливное ведро

Этап 1 Сбросьте давление в гидравлической системе: при включенном зажигании качайте педаль тормоза до тех пор, пока не загорятся и не начнут мигать сигнальные лампы тормозного давления.

Шаг 2 Когда автомобиль стоит на ровной поверхности, отсоедините спускной штуцер задней подвески (ранние модели имеют штуцеры для выпуска воздуха с обеих сторон сзади). Они расположены перед задними колесами на внутренних порогах. После того, как жидкость стечет, затяните штуцер для выпуска воздуха.

Шаг 3 В багажнике/багажнике Удалите все винты на задней панели коврика. Снимите ручку переключателя аккумуляторной батареи и окантовку. Снимите ремни с нажимными шпильками. После этого панель можно будет свободно удалить из багажника/багажника.

Снимите ручку переключателя аккумуляторной батареи и окантовку. Снимите ремни с нажимными шпильками. После этого панель можно будет свободно удалить из багажника/багажника.

Шаг 4 Постучите по газовой пружине молотком и долотом против часовой стрелки, пока она не начнет двигаться. С помощью ремешка масляного фильтра отсоедините сферу, затем открутите ее вручную. Используйте тряпку, чтобы вытереть лишнюю жидкость.

Шаг 5 Убедитесь, что корпус газовой пружины чистый.

Шаг 6 Нанесите резиновую смазку на прилагаемое уплотнение (это поможет сохранить уплотнение на месте при установке газовой пружины)

Шаг 7 Вставьте уплотнение в выемку в чистом корпусе. Поместите газовую пружину в корпус и завинтите по часовой стрелке (следя за тем, чтобы не нарушить уплотнение). Не торопитесь с этим, поскольку уплотнение должно быть расположено правильно. Затяните газовую пружину с хомутом масляного фильтра.

Этап 8 Перед запуском проверьте уровни минеральной жидкости.

Шаг 9 Завести автомобиль, контрольные лампы должны погаснуть через несколько секунд, а задняя часть автомобиля должна подняться. Подвеска самопрокачивается, поэтому прокачивать не нужно. Повторно проверьте уровень минеральной жидкости после первой поездки.

Шаг 10 Проверить на наличие утечек. Установите на место заднюю панель багажника/ковра багажника. Установите на место переключатель аккумуляторной батареи и ручку.

Примечание. Если ваш автомобиль модели Active Ride (после 1990 г.), принцип тот же, но корпус другой. Это жилье вы увидите.

Олеопневматическая амортизаторная стойка

Если бы каждое наше приземление было идеальной «смазкой», когда сеть касается взлетно-посадочной полосы с бесконечно малой скоростью снижения, и если бы каждая взлетно-посадочная полоса, на которую мы приземляемся, была идеально гладкой поверхностью без каких-либо неровностей или выбоины — тогда шасси на наших самолетах может быть чертовски простым. Колеса в сборе, жестко прикрепленные к планеру, будут работать нормально, как и на игрушечной тележке и роликовых коньках, которые были у меня в детстве. Мечтайте! В реальном мире некоторые из наших приземлений («прибытий»?) связаны с смущающе твердые приземления. Некоторые взлетно-посадочные полосы и рулежные дорожки, которые мы используем, также не совсем гладкие. Вот почему почти каждый когда-либо построенный самолет был оснащен амортизирующим шасси, рассчитанным на значительные нагрузки. Легкие самолеты часто могут обойтись простым подпружиненным шасси. Во многих старых конструкциях из труб и ткани (таких как почтенный Piper Cub) используется простая шарнирная опора шестерни с скрученными резиновыми амортизаторными шнурами, используемыми для поглощения ударов при приземлении. Муни используют стопку амортизирующих резиновых пончиков для той же цели.

Колеса в сборе, жестко прикрепленные к планеру, будут работать нормально, как и на игрушечной тележке и роликовых коньках, которые были у меня в детстве. Мечтайте! В реальном мире некоторые из наших приземлений («прибытий»?) связаны с смущающе твердые приземления. Некоторые взлетно-посадочные полосы и рулежные дорожки, которые мы используем, также не совсем гладкие. Вот почему почти каждый когда-либо построенный самолет был оснащен амортизирующим шасси, рассчитанным на значительные нагрузки. Легкие самолеты часто могут обойтись простым подпружиненным шасси. Во многих старых конструкциях из труб и ткани (таких как почтенный Piper Cub) используется простая шарнирная опора шестерни с скрученными резиновыми амортизаторными шнурами, используемыми для поглощения ударов при приземлении. Муни используют стопку амортизирующих резиновых пончиков для той же цели.

Во многих конструкциях самолетов, в первую очередь в одноместных самолетах Cessna, используются амортизирующие стойки шасси из пружинной стали (плоские или трубчатые). Элегантно простая конструкция впервые была изобретена и запатентована в 1930-х годах авиагонщиком Стивом Уиттманом. Cessna лицензировала дизайн у Виттмана в 1940-х годах, представила его в 1946 году на Cessna 140 и с тех пор использует его на своих одномоторных самолетах. В некоторых недавних конструкциях легких самолетов используется аналогичный пружинный подход с использованием композитов вместо стали.

Элегантно простая конструкция впервые была изобретена и запатентована в 1930-х годах авиагонщиком Стивом Уиттманом. Cessna лицензировала дизайн у Виттмана в 1940-х годах, представила его в 1946 году на Cessna 140 и с тех пор использует его на своих одномоторных самолетах. В некоторых недавних конструкциях легких самолетов используется аналогичный пружинный подход с использованием композитов вместо стали.

Проблема отдачи

Простые конструкции шасси пружинного типа, подобные этим, имеют ряд неоспоримых преимуществ при использовании в легких самолетах. Они дешевы, легки, требуют минимального количества деталей и практически не требуют обслуживания. Резиновые амортизаторы со временем изнашиваются и иногда требуют замены, но опоры редуктора типа Wittman из пружинной стали часто служат весь срок службы планера без какого-либо обслуживания. К сожалению, они также имеют два довольно серьезных недостатка. Во-первых, они не очень хорошо подходят для более тяжелых самолетов. По мере увеличения веса самолета размер резиновых, стальных или композитных пружин, необходимых для поглощения удара при посадке, становится непрактично большим. гашение отдачи при жесткой посадке. Чем жестче приземление, тем больше энергии поглощают пружины шасси и тем мощнее последующая отдача. В результате жесткая посадка на простое пружинное шасси часто приводит к приземлению с отскоком, что в лучшем случае может вызвать затруднения, а в худшем — привести к потере управления и повреждению самолета. Отличная демонстрация этой проблемы произошла во время Исторический перелет Чарльза Линдберга из Нью-Йорка в Париж 20-21 мая 1919 г.27. Его изготовленный по индивидуальному заказу моноплан Ryan NYP был адаптирован из почтового самолета M-2 Райана, который использовал шасси типа амортизатора, как и большинство самолетов того времени. Но изготовленный на заказ NYP имел 450 галлонов топлива и максимальную взлетную массу 5250 фунтов — почти вдвое больше, чем у М-2. В снаряжении NYP по-прежнему использовались амортизирующие шнуры, но они были значительно усилены, чтобы выдержать дополнительный вес. Результат был очевиден для любого, кто видел кадры из старого фильма о взлете Линдберга с аэродрома Рузвельт, штат Нью-Йорк, и его посадке в Ле-Бурже.

гашение отдачи при жесткой посадке. Чем жестче приземление, тем больше энергии поглощают пружины шасси и тем мощнее последующая отдача. В результате жесткая посадка на простое пружинное шасси часто приводит к приземлению с отскоком, что в лучшем случае может вызвать затруднения, а в худшем — привести к потере управления и повреждению самолета. Отличная демонстрация этой проблемы произошла во время Исторический перелет Чарльза Линдберга из Нью-Йорка в Париж 20-21 мая 1919 г.27. Его изготовленный по индивидуальному заказу моноплан Ryan NYP был адаптирован из почтового самолета M-2 Райана, который использовал шасси типа амортизатора, как и большинство самолетов того времени. Но изготовленный на заказ NYP имел 450 галлонов топлива и максимальную взлетную массу 5250 фунтов — почти вдвое больше, чем у М-2. В снаряжении NYP по-прежнему использовались амортизирующие шнуры, но они были значительно усилены, чтобы выдержать дополнительный вес. Результат был очевиден для любого, кто видел кадры из старого фильма о взлете Линдберга с аэродрома Рузвельт, штат Нью-Йорк, и его посадке в Ле-Бурже. Филд, Париж. Взлет был душераздирающей серией прыжков (вероятно, грязная взлетно-посадочная полоса не помогла), которая чуть не закончилась катастрофой. При посадке тоже был сильный отскок (более 33 часов без сна, вероятно, не помогли). И взлет, и посадка были прекрасными примерами проблемы отдачи, присущей простым конструкциям пружинного шасси. По мере того, как самолеты становились больше и тяжелее, возникла необходимость в более щадящей конструкции шасси.

Филд, Париж. Взлет был душераздирающей серией прыжков (вероятно, грязная взлетно-посадочная полоса не помогла), которая чуть не закончилась катастрофой. При посадке тоже был сильный отскок (более 33 часов без сна, вероятно, не помогли). И взлет, и посадка были прекрасными примерами проблемы отдачи, присущей простым конструкциям пружинного шасси. По мере того, как самолеты становились больше и тяжелее, возникла необходимость в более щадящей конструкции шасси.

Войдите в Oleo

| Олеопневматический (воздушно-масляный) амортизатор состоит из двух телескопических труб с герметичными концами. Образовавшаяся камера переменного рабочего объема частично заполнена гидравлической жидкостью, а частично сжатым воздухом или азотом. (Щелкните на графике, чтобы увидеть увеличенные версии.) | |

Ответом стала олеопневматическая или «воздушно-масляная» амортизаторная стойка, первоначально представленная в конце 1920-х годов от Cleveland Pneumatic Company. Кливлендская стойка «Aerol» быстро завоевала признание в 1930-х годах и стала предпочтительной технологией шасси к тому времени, когда авиация взорвалась в 1940-х годах, превратив Cleveland Pneumatic Aerol в одну из крупнейших национальных промышленных компаний военного времени. воздух или азот в сочетании с гидравлической жидкостью для поглощения и рассеивания удара при приземлении, а также для гашения отдачи для минимизации отскока при приземлении. Стойка состоит из двух телескопических труб с закрытыми снаружи концами. Верхний тип исторически упоминается как «цилиндр», а нижняя трубка — как «поршень» (по не совсем очевидным причинам). Два телескопических цилиндра образуют камеру переменного рабочего объема, которая содержит гидравлическую жидкость на дне и сжатый воздух или азот сверху. Поскольку стойка сжимается во время приземления, несжимаемая гидравлическая жидкость поддерживает постоянный объем, в то время как газ в верхней части стойки сжимается до меньшего объема и более высокого давления.

Кливлендская стойка «Aerol» быстро завоевала признание в 1930-х годах и стала предпочтительной технологией шасси к тому времени, когда авиация взорвалась в 1940-х годах, превратив Cleveland Pneumatic Aerol в одну из крупнейших национальных промышленных компаний военного времени. воздух или азот в сочетании с гидравлической жидкостью для поглощения и рассеивания удара при приземлении, а также для гашения отдачи для минимизации отскока при приземлении. Стойка состоит из двух телескопических труб с закрытыми снаружи концами. Верхний тип исторически упоминается как «цилиндр», а нижняя трубка — как «поршень» (по не совсем очевидным причинам). Два телескопических цилиндра образуют камеру переменного рабочего объема, которая содержит гидравлическую жидкость на дне и сжатый воздух или азот сверху. Поскольку стойка сжимается во время приземления, несжимаемая гидравлическая жидкость поддерживает постоянный объем, в то время как газ в верхней части стойки сжимается до меньшего объема и более высокого давления. Сжатый газ действует как пружина и выполняет ту же функцию, что и ударный шнур или пружинная сталь простой шестерни пружинного типа. Нижняя часть верхней трубы («цилиндр») оснащена уплотнением высокого давления для предотвращения попадания жидкости. или газ от выхода из камеры, когда распорка сжимается и расширяется. Для легких амортизаторов уплотнение может быть простым уплотнительным кольцом; для более тяжелых стоек это становится немного более экзотичным. Непосредственно под уплотнением находится скребковое кольцо, целью которого является предотвращение повреждения уплотнения грязью и другими посторонними материалами при сжатии стойки. Уплотнение и маслосъемное кольцо обычно фиксируются стопорным кольцом.

Сжатый газ действует как пружина и выполняет ту же функцию, что и ударный шнур или пружинная сталь простой шестерни пружинного типа. Нижняя часть верхней трубы («цилиндр») оснащена уплотнением высокого давления для предотвращения попадания жидкости. или газ от выхода из камеры, когда распорка сжимается и расширяется. Для легких амортизаторов уплотнение может быть простым уплотнительным кольцом; для более тяжелых стоек это становится немного более экзотичным. Непосредственно под уплотнением находится скребковое кольцо, целью которого является предотвращение повреждения уплотнения грязью и другими посторонними материалами при сжатии стойки. Уплотнение и маслосъемное кольцо обычно фиксируются стопорным кольцом.

Укрощение отскока

Диафрагма делит стойку на две камеры. Конический дозирующий штифт сужает отверстие, когда стойка сжимается, что приводит к мягкой реакции при первоначальном касании и увеличению жесткости и демпфирования, когда стойка приближается к полностью сжатому состоянию. | |

Назначение «масла» (на самом деле, гидравлической жидкости) в масляной стойке состоит в том, чтобы демпфировать действие газовой «пружины», замедляя скорость, с которой стойка поглощает удары при посадке, и замедляя отдача после удара, чтобы свести к минимуму вероятность приземления с отскоком. Для этого стойка оснащена диафрагмой, которая делит нижнюю часть стойки на две камеры. При сжатии стойки во время приземления жидкость выталкивается через отверстие из нижней камеры в верхнюю, а при растяжении стойки во время послепосадочной отдачи (или взлета) жидкость выталкивается через отверстие в обратном направлении. . Размер отверстия и вязкость жидкости ограничивают скорость, с которой стойка может сжиматься или растягиваться. Вот где все становится по-настоящему умным. В большинстве масляных стоек используется конический «измерительный штифт» для изменения эффективного размера отверстия и, следовательно, скорости потока жидкости из одной камеры в другую. Чем сильнее сжимается стойка, тем плотнее становится отверстие и тем более устойчива стойка к сжатию или растяжению. В результате шасси начинает двигаться очень мягко при приземлении и становится все более жестким по мере того, как стойка сжимается и энергия посадка распущена. При почти полном сжатии после приземления стойка сильно демпфируется и медленно и с большим сопротивлением отскакивает. (Это даже делает мои посадки красивыми!) В то время как измерительный штифт постепенно сужается снизу вверх, он обычно имеет «колбу» большего диаметра на своем крайнем верхнем конце. Цель этого странного вида вздутия состоит в том, чтобы замедлить растяжение стойки при взлете, когда она достигает полного растяжения, тем самым сводя к минимуму скорость, с которой стойка ударяется о механический упор после отрыва. (Никогда не недооценивайте сообразительность инженера-механика из Кливленда!)

Чем сильнее сжимается стойка, тем плотнее становится отверстие и тем более устойчива стойка к сжатию или растяжению. В результате шасси начинает двигаться очень мягко при приземлении и становится все более жестким по мере того, как стойка сжимается и энергия посадка распущена. При почти полном сжатии после приземления стойка сильно демпфируется и медленно и с большим сопротивлением отскакивает. (Это даже делает мои посадки красивыми!) В то время как измерительный штифт постепенно сужается снизу вверх, он обычно имеет «колбу» большего диаметра на своем крайнем верхнем конце. Цель этого странного вида вздутия состоит в том, чтобы замедлить растяжение стойки при взлете, когда она достигает полного растяжения, тем самым сводя к минимуму скорость, с которой стойка ударяется о механический упор после отрыва. (Никогда не недооценивайте сообразительность инженера-механика из Кливленда!)

Design-A-Strut 101

Конструкция воздушно-масляной стойки более сложна, чем вы можете себе представить, и некоторые инженерные соображения весьма интересны. Возьмем, к примеру, давление газа. Широко используемое эмпирическое правило заключается в том, что степень сжатия масляной стойки главной передачи должна составлять примерно 4:1 между полностью выдвинутым и статическим (рулежным) положением и примерно 3:1 между статическим и полностью выдвинутым положением. сжатое положение. Последняя цифра исходит из сертификационных требований FAA, которые требуют, чтобы шасси было рассчитано на жесткую посадку со скоростью снижения 10 футов в секунду (или 600 футов в минуту). Простой расчет показывает, что для стойки основного шасси с типичным максимальным вылетом 12 дюймов требуемое замедление при такой посадке составляет около 3g. Таким образом, стойка должна быть в состоянии рассеять посадочную силу в наихудшем случае, эквивалентную примерно трехкратному нормальному статическому весу самолета. Существует ряд других ограничений на давление газа. Если минимальное давление в стойке в полностью выдвинутом состоянии составляет менее примерно 50 или 60 фунтов на квадратный дюйм, уплотнительное кольцо в нижней части цилиндра может недостаточно плотно прилегать к хромированному поршню, чтобы предотвратить утечку из стойки в полете.

Возьмем, к примеру, давление газа. Широко используемое эмпирическое правило заключается в том, что степень сжатия масляной стойки главной передачи должна составлять примерно 4:1 между полностью выдвинутым и статическим (рулежным) положением и примерно 3:1 между статическим и полностью выдвинутым положением. сжатое положение. Последняя цифра исходит из сертификационных требований FAA, которые требуют, чтобы шасси было рассчитано на жесткую посадку со скоростью снижения 10 футов в секунду (или 600 футов в минуту). Простой расчет показывает, что для стойки основного шасси с типичным максимальным вылетом 12 дюймов требуемое замедление при такой посадке составляет около 3g. Таким образом, стойка должна быть в состоянии рассеять посадочную силу в наихудшем случае, эквивалентную примерно трехкратному нормальному статическому весу самолета. Существует ряд других ограничений на давление газа. Если минимальное давление в стойке в полностью выдвинутом состоянии составляет менее примерно 50 или 60 фунтов на квадратный дюйм, уплотнительное кольцо в нижней части цилиндра может недостаточно плотно прилегать к хромированному поршню, чтобы предотвратить утечку из стойки в полете. И наоборот, если максимальное давление в стойке при полном сжатии превышает 5000 или 6000 фунтов на квадратный дюйм, уплотнение может лопнуть при жесткой посадке. Наконец, если давление в стойке в ее нормальном статическом положении превышает примерно 1500 фунтов на квадратный дюйм, будет невозможно добавить газ в стойку, не поднимая самолет (поскольку баллоны с азотом обычно имеют максимальное давление 1800 фунтов на квадратный дюйм, когда они абсолютно заполнены). .Учитывая эти ограничения, рабочее давление около 1200 фунтов на квадратный дюйм при статической (таксиальной) нагрузке является хорошим компромиссом. При полном выдвижении (со степенью сжатия 4:1) давление падает примерно до 300 фунтов на квадратный дюйм — этого достаточно для поддержания герметичности уплотнительного кольца при ненагруженной стойке. При полном сжатии (со степенью сжатия 3:1) давление возрастает примерно до 3600 фунтов на квадратный дюйм, что легко регулируется уплотнениями с небольшим риском выброса. При статическом давлении 1200 фунтов на квадратный дюйм требуемый диаметр стойки можно легко определить на основе вес самолета.

И наоборот, если максимальное давление в стойке при полном сжатии превышает 5000 или 6000 фунтов на квадратный дюйм, уплотнение может лопнуть при жесткой посадке. Наконец, если давление в стойке в ее нормальном статическом положении превышает примерно 1500 фунтов на квадратный дюйм, будет невозможно добавить газ в стойку, не поднимая самолет (поскольку баллоны с азотом обычно имеют максимальное давление 1800 фунтов на квадратный дюйм, когда они абсолютно заполнены). .Учитывая эти ограничения, рабочее давление около 1200 фунтов на квадратный дюйм при статической (таксиальной) нагрузке является хорошим компромиссом. При полном выдвижении (со степенью сжатия 4:1) давление падает примерно до 300 фунтов на квадратный дюйм — этого достаточно для поддержания герметичности уплотнительного кольца при ненагруженной стойке. При полном сжатии (со степенью сжатия 3:1) давление возрастает примерно до 3600 фунтов на квадратный дюйм, что легко регулируется уплотнениями с небольшим риском выброса. При статическом давлении 1200 фунтов на квадратный дюйм требуемый диаметр стойки можно легко определить на основе вес самолета. Например, мой твин Cessna 310 имеет максимальный вес около 5500 фунтов, а это означает, что каждое основное шасси должно выдерживать примерно 2500 фунтов в статических условиях (при этом переднее шасси тоже немного поддерживает). При 1200 фунтов на квадратный дюйм для этого требуется площадь поперечного сечения поршня чуть более 2 квадратных дюймов, что соответствует диаметру поршня около 1,7 дюйма.

Например, мой твин Cessna 310 имеет максимальный вес около 5500 фунтов, а это означает, что каждое основное шасси должно выдерживать примерно 2500 фунтов в статических условиях (при этом переднее шасси тоже немного поддерживает). При 1200 фунтов на квадратный дюйм для этого требуется площадь поперечного сечения поршня чуть более 2 квадратных дюймов, что соответствует диаметру поршня около 1,7 дюйма.

| Масляная стойка в разрезе, показывающая поток жидкости через переменное отверстие во время сжатия и растяжения. «Ручка» обратного конуса в верхней части дозирующего штифта обеспечивает повышенное демпфирование в самом конце хода выдвижения, чтобы уменьшить механический удар, когда стойка достигает полного выдвижения во время взлета. | |

Ход полностью выдвинутой шестерни составляет около 12 дюймов. При степени сжатия 4:1 статическое удлинение составляет около трех дюймов. В сценарии жесткой посадки — скажем, я забыл развернуться и вел самолет со скоростью снижения 600 футов в минуту — стойка теоретически сожмется примерно до 1 дюйма при внутреннем давлении 3600 фунтов на квадратный дюйм (соотношение 3:1) и противостоящая сила 7500 фунтов. (Не то, чтобы это когда-либо могло случиться с моим самолетом, заметьте.) Типичная олео-носовая опора выдерживает гораздо меньший вес, имеет более короткий ход и более низкое рабочее давление. Но его способность гасить толчки при приземлении с минимальной отдачей, пожалуй, даже важнее, чем для основного шасси. Учтите, что отдача передней стойки поднимает нос, увеличивает угол атаки крыла, заставляет самолет снова начать полет и может легко привести к расходящимся колебаниям тангажа (часто называемым «PIO» или «индуцированными пилотом»). колебаний»), которые, как известно, морщат брандмауэры, скручивают концы винта, отламывают передние колеса и обычно доставляют владельцам плохую прическу. Пружинный механизм типа Виттмана для своей сети, они используют масляную стойку на носу, чтобы предотвратить такое зависание.

В сценарии жесткой посадки — скажем, я забыл развернуться и вел самолет со скоростью снижения 600 футов в минуту — стойка теоретически сожмется примерно до 1 дюйма при внутреннем давлении 3600 фунтов на квадратный дюйм (соотношение 3:1) и противостоящая сила 7500 фунтов. (Не то, чтобы это когда-либо могло случиться с моим самолетом, заметьте.) Типичная олео-носовая опора выдерживает гораздо меньший вес, имеет более короткий ход и более низкое рабочее давление. Но его способность гасить толчки при приземлении с минимальной отдачей, пожалуй, даже важнее, чем для основного шасси. Учтите, что отдача передней стойки поднимает нос, увеличивает угол атаки крыла, заставляет самолет снова начать полет и может легко привести к расходящимся колебаниям тангажа (часто называемым «PIO» или «индуцированными пилотом»). колебаний»), которые, как известно, морщат брандмауэры, скручивают концы винта, отламывают передние колеса и обычно доставляют владельцам плохую прическу. Пружинный механизм типа Виттмана для своей сети, они используют масляную стойку на носу, чтобы предотвратить такое зависание.

Накачка стойки

В руководстве по обслуживанию вашего самолета содержатся подробные инструкции по обслуживанию ваших олео. Как правило, удельное внутреннее давление дается для обслуживания стойки, когда она полностью выдвинута (т. е. самолет на домкратах), а измерение удлинения стойки дается для «проветривания» стойки, когда самолет «на ногах». Эти же инструкции по обслуживанию также содержатся на табличке, требуемой FAA, прикрепленной к каждой стойке. (Если вы потеряли табличку во время последней покраски вашего самолета, ваш IA должен настоять на ее замене, прежде чем подписывать годовой отчет.) Например, на моем 19-м79 Cessna 310 имеют табло для давления накачивания без нагрузки 320 фунтов на квадратный дюйм и для удлинения статической нагрузки на 3 дюйма. Для носовой стойки соответствующие цифры составляют около 50 фунтов на квадратный дюйм и 1,5 дюйма. Но здесь есть настоящая ловушка. Предположим, вы заметили, что выдвижение вашей стойки немного меньше, чем должно быть. Соблазн, конечно, состоит в том, чтобы немного «проветрить» стойку (используя баллон с азотом или насос для стойки), чтобы вернуть ее на заданную высоту. Прежде чем сделать это, остановитесь и задумайтесь на мгновение. Как узнать, является ли удлинение стойки низким из-за того, что ему требуется большее давление воздуха/азота, или оно низкое из-за того, что ему требуется больше гидравлической жидкости? цилиндр и поршень), и вы компенсируете это добавлением воздуха/азота, то что вы сделали, так это понизили степень сжатия между статическим и полностью сжатым положениями стойки. Повторите это несколько раз, и вы можете получить стойку, в которой достаточно мало жидкости и достаточно воздуха, чтобы физически опуститься на дно при жестком приземлении — и это определенно может быть плохо (читай $$$). Помните. что функция воздуха или азота в олео заключается в обеспечении силы пружины стойки, а функция гидравлической жидкости — в обеспечении демпфирующей силы стойки. Следовательно, полезный тест — раскачать самолет, прикладывая силу вверх и вниз к законцовке крыла или винту (в зависимости от того, интересует ли вас основной или носовой олео), и посмотреть, как реагирует стойка.

Соблазн, конечно, состоит в том, чтобы немного «проветрить» стойку (используя баллон с азотом или насос для стойки), чтобы вернуть ее на заданную высоту. Прежде чем сделать это, остановитесь и задумайтесь на мгновение. Как узнать, является ли удлинение стойки низким из-за того, что ему требуется большее давление воздуха/азота, или оно низкое из-за того, что ему требуется больше гидравлической жидкости? цилиндр и поршень), и вы компенсируете это добавлением воздуха/азота, то что вы сделали, так это понизили степень сжатия между статическим и полностью сжатым положениями стойки. Повторите это несколько раз, и вы можете получить стойку, в которой достаточно мало жидкости и достаточно воздуха, чтобы физически опуститься на дно при жестком приземлении — и это определенно может быть плохо (читай $$$). Помните. что функция воздуха или азота в олео заключается в обеспечении силы пружины стойки, а функция гидравлической жидкости — в обеспечении демпфирующей силы стойки. Следовательно, полезный тест — раскачать самолет, прикладывая силу вверх и вниз к законцовке крыла или винту (в зависимости от того, интересует ли вас основной или носовой олео), и посмотреть, как реагирует стойка. Если стойка свободно подпрыгивает вверх и вниз с относительно небольшим демпфированием, то, скорее всего, в ней мало жидкости. Если стойка двигается туго и практически не собирается подпрыгивать, уровень жидкости, вероятно, достаточен, и стойке может просто не хватать воздуха или азота. Если есть какие-либо признаки того, что в стойке может быть мало жидкости (т. , обязательно следует проверить уровень жидкости, чтобы исключить возможность повреждения при жесткой посадке. Низкий уровень жидкости потенциально намного серьезнее, чем низкий уровень воздуха.

Если стойка свободно подпрыгивает вверх и вниз с относительно небольшим демпфированием, то, скорее всего, в ней мало жидкости. Если стойка двигается туго и практически не собирается подпрыгивать, уровень жидкости, вероятно, достаточен, и стойке может просто не хватать воздуха или азота. Если есть какие-либо признаки того, что в стойке может быть мало жидкости (т. , обязательно следует проверить уровень жидкости, чтобы исключить возможность повреждения при жесткой посадке. Низкий уровень жидкости потенциально намного серьезнее, чем низкий уровень воздуха.

Обслуживание стойки

Обслуживание масляной стойки — это задача профилактического обслуживания, которую владельцу/оператору специально разрешено выполнять без надзора или согласования A&P. Но важно знать, что вы делаете, прежде чем браться за это в первый раз. Чтобы правильно обслуживать масляную стойку, коптер необходимо поднимать до тех пор, пока стойка не будет полностью вытянута, а колесо не оторвется от земли. Затем полностью спустите стойку. , используя наполнительный клапан, расположенный в верхней части верхней стойки или рядом с ней. Чтобы сдуть стойку, снимите сердечник клапана, если он есть (используя обычный автомобильный инструмент для сердечника клапана), откройте клапан с помощью торцевого ключа и дайте всему давлению стравиться. Сдвиньте один конец уплотнителя, два фута прозрачной пластиковой трубки над штоком заливного клапана и погрузите другой конец трубки в поддон с гидравлической жидкостью MIL-H-5606. Медленно полностью сожмите стойку, чтобы удалить лишний воздух и лишнюю жидкость. Затем медленно дайте стойке полностью растянуться, при этом гидравлическая жидкость будет всасываться из поддона через трубку в стойку. Повторите этот процесс сжатия/расширения несколько раз. Каждый раз, когда вы выдвигаете стойку, она будет всасывать жидкость вверх по трубке и в стойку. Каждый раз, когда вы сжимаете стойку, она вытесняет воздух, захваченный жидкостью (плюс избыток жидкости), в поддон. Продолжайте медленно качать стойку вверх и вниз таким образом, пока не удалите столько захваченного воздуха, сколько сможете, и вытесненная жидкость не выйдет относительно без пузырьков воздуха.

, используя наполнительный клапан, расположенный в верхней части верхней стойки или рядом с ней. Чтобы сдуть стойку, снимите сердечник клапана, если он есть (используя обычный автомобильный инструмент для сердечника клапана), откройте клапан с помощью торцевого ключа и дайте всему давлению стравиться. Сдвиньте один конец уплотнителя, два фута прозрачной пластиковой трубки над штоком заливного клапана и погрузите другой конец трубки в поддон с гидравлической жидкостью MIL-H-5606. Медленно полностью сожмите стойку, чтобы удалить лишний воздух и лишнюю жидкость. Затем медленно дайте стойке полностью растянуться, при этом гидравлическая жидкость будет всасываться из поддона через трубку в стойку. Повторите этот процесс сжатия/расширения несколько раз. Каждый раз, когда вы выдвигаете стойку, она будет всасывать жидкость вверх по трубке и в стойку. Каждый раз, когда вы сжимаете стойку, она вытесняет воздух, захваченный жидкостью (плюс избыток жидкости), в поддон. Продолжайте медленно качать стойку вверх и вниз таким образом, пока не удалите столько захваченного воздуха, сколько сможете, и вытесненная жидкость не выйдет относительно без пузырьков воздуха. жидкости), затем снимите пластиковую трубку со штока клапана. Полностью выдвиньте стойку, позволив ей на этот раз всосать воздух. Если вы сняли сердечник Шредера высокого давления с клапана, установите его снова. Затем обработайте стойку сухим сжатым воздухом или азотом до рекомендуемого давления. (Вы найдете это давление в руководстве по обслуживанию, а также на требуемой табличке, прикрепленной к самой стойке.) Затем закройте наполнительный клапан гаечным ключом и установите его защитный колпачок. Важно, чтобы стойка была полностью заполнена. с жидкостью, когда она полностью сжата, и чтобы жидкость содержала как можно меньше воздуха. Только что описанная процедура гарантирует это. В этой статье я использовал термины «воздух» и «азот» как синонимы. Предпочтительно накачивать стойку баллоном с азотом, потому что азот в баллоне практически не содержит влаги. Сжатый воздух является приемлемой альтернативой, если известно, что воздух сухой. В транспортных и реактивных самолетах обслуживание азотом требуется, потому что стойки рассеивают столько тепла во время посадки, что может произойти дизельное топливо гидравлической жидкости, если в стойке есть кислород.

жидкости), затем снимите пластиковую трубку со штока клапана. Полностью выдвиньте стойку, позволив ей на этот раз всосать воздух. Если вы сняли сердечник Шредера высокого давления с клапана, установите его снова. Затем обработайте стойку сухим сжатым воздухом или азотом до рекомендуемого давления. (Вы найдете это давление в руководстве по обслуживанию, а также на требуемой табличке, прикрепленной к самой стойке.) Затем закройте наполнительный клапан гаечным ключом и установите его защитный колпачок. Важно, чтобы стойка была полностью заполнена. с жидкостью, когда она полностью сжата, и чтобы жидкость содержала как можно меньше воздуха. Только что описанная процедура гарантирует это. В этой статье я использовал термины «воздух» и «азот» как синонимы. Предпочтительно накачивать стойку баллоном с азотом, потому что азот в баллоне практически не содержит влаги. Сжатый воздух является приемлемой альтернативой, если известно, что воздух сухой. В транспортных и реактивных самолетах обслуживание азотом требуется, потому что стойки рассеивают столько тепла во время посадки, что может произойти дизельное топливо гидравлической жидкости, если в стойке есть кислород. Однако с небольшими поршневыми самолетами это не проблема. После обслуживания стойки снимите самолет с домкратов, покачайте только что обслуженную стойку вверх и вниз и убедитесь, что удлинение стойки достаточно близко к значениям статического удлинения. указано в руководстве по эксплуатации и на табличке стойки. Небольшое изменение допустимо — на самом деле, вы должны ожидать немного, если в данный момент у самолета особенно мало топлива или большая полезная нагрузка. Но если распорка значительно ниже или выше рекомендуемого статического удлинения, вы можете подумать о добавлении или удалении небольшого количества воздуха или азота.

Однако с небольшими поршневыми самолетами это не проблема. После обслуживания стойки снимите самолет с домкратов, покачайте только что обслуженную стойку вверх и вниз и убедитесь, что удлинение стойки достаточно близко к значениям статического удлинения. указано в руководстве по эксплуатации и на табличке стойки. Небольшое изменение допустимо — на самом деле, вы должны ожидать немного, если в данный момент у самолета особенно мало топлива или большая полезная нагрузка. Но если распорка значительно ниже или выше рекомендуемого статического удлинения, вы можете подумать о добавлении или удалении небольшого количества воздуха или азота.

Повторное уплотнение стойки

Покомпонентное изображение стойки основного шасси, используемой на моей Cessna 310. Основные компоненты включают цилиндр (5), поршень (26), отверстие (25), дозирующий штифт (41), верхний подшипник (32), нижний подшипник и узел уплотнения (34-39), наполнительный клапан (17) и тяги (47, 49). | |

Если масляная стойка имеет тенденцию терять высоту или если она начинает «вытекать» из значительного количества гидравлической жидкости, вероятно, пришло время для повторного уплотнения. Для этого действительно требуются услуги A&P, но это не так страшно, как кажется, и обычно требует не более пары часов работы и, возможно, запчастей на 20 долларов. По сути, самолет поднимается домкратом, а стойка сдувается, как описано. ранее. Затем снимается стопорное кольцо с нижней части верхней стойки, вынимается болт из поворотного кулака моментных звеньев («ножницы») и нижняя стойка полностью вытягивается из верхней стойки, сбрасывая целую кучу липкого красного цвета. гидравлической жидкости в поддон, который был искусно расположен для ее сбора. При разборке стойки все уплотнительные кольца и другие уплотнения заменяются новыми. Затем стойку аккуратно собирают обратно (следя за тем, чтобы не повредить новые уплотнения), снова устанавливают стопорное кольцо и прикрепляют моментные звенья.