Эффективность торможения

Потеря эффективности торможения — опасная вещь. Водители могут ощутить снижение эффективности торможения по разными причинам: перегрев, постепенное или резкое ухудшение первоначальных свойств тормозов. Такие явления, как «паровая пробка» или «вязкий ход педали тормоза» — это серьезные проблемы, влияющие на эффективность торможения, которые требуют устранения. Давайте поочередно рассмотрим каждое из этих явлений и советы экспертов Champion.

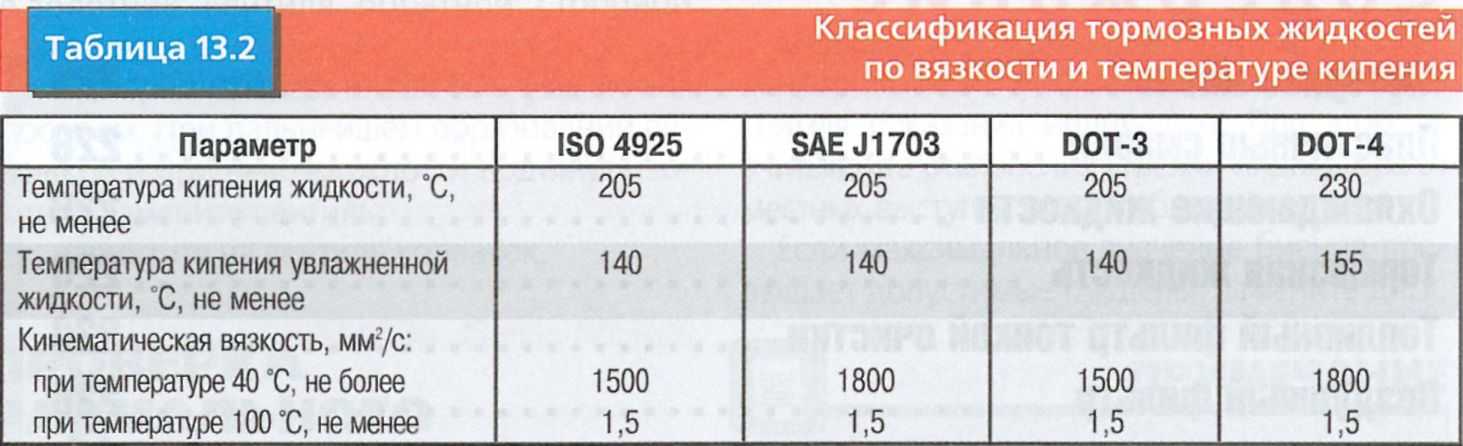

Опасное явление «паровая пробка» возникает вследствие испарения тормозной жидкости. При торможении генерируется большое количество тепла, поэтому тормозная жидкость имеет высокую точку кипения. Однако тормозная жидкость гигроскопична — это значит, что она поглощает влагу из окружающей среды. В любой гидравлической тормозной системе тормозная жидкость постепенно поглощает влагу и ее точка кипения снижается.

Когда количество поглощенной влаги достигает определенного уровня, то после продолжительного интенсивного торможения (особенно с тяжелым грузом или в жаркую погоду), тормозная жидкость может начать закипать и создавать пузырьки газа. Поскольку газ гораздо больше поддается сжатию, чем жидкость, водитель вообще не чувствует давления на педали тормоза, при этом происходит полная потеря тормозной способности, известная как «паровая пробка».

Поскольку газ гораздо больше поддается сжатию, чем жидкость, водитель вообще не чувствует давления на педали тормоза, при этом происходит полная потеря тормозной способности, известная как «паровая пробка».

Как сохранить эффективность торможения и не допустить «паровой пробки»

Начните с выбора правильной тормозной жидкости.

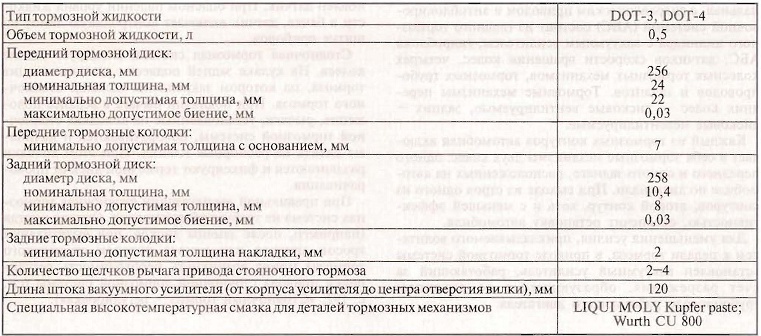

Тормозная жидкость является важнейшим компонентом тормозной системы. Поэтому выбор высокопроизводительной тормозной жидкости имеет решающее значение. Часто производители автомобилей рекомендуют конкретный тип тормозной жидкости для определенного автомобиля.

Хорошая тормозная жидкость должна:

- быть несжимаемой, чтобы обеспечить жесткость педали при торможении;

- иметь высокую точку кипения;

- сохранять эксплуатационные качества при поглощении влаги;

- иметь вязкость, сохраняющуюся в строго заданных пределах;

- иметь необходимую смазывающую способность;

- предотвращать коррозию;

- иметь контролируемое расширяющее воздействие на резиновые детали во избежание их дальнейшей усадки.

Проверка тормозной жидкости

Принципиально важно регулярно проверять состояние тормозной жидкости. Единственный реальный способ узнать состояние тормозной жидкости — это проверить ее. Иногда такую проверку выполняют с помощью тестера карандашного типа, который оценивает содержание влаги электронным способом.

Мы не рекомендуем выполнять проверку таким способом. Поглощенная тормозной жидкостью влага повышает электропроводность. Данный тип тестеров определяет электропроводность жидкости и на основании этих данных делает вывод о ее пригодности / ПРЕДПОЛАГАЕМОЙ температуре кипения. Существуют более прогрессивные методы проверки. Например, прибором FFT100A, который кипятит несколько капель жидкости и фиксирует РЕАЛЬНУЮ температуру ее кипения.

Замена тормозной жидкости

Если точка кипения слишком низкая, то пришло время заменить тормозную жидкость. Ниже приведено несколько советов по прокачке системы и замене тормозной жидкости.

| DOT 4 Синтетическая | ESP DOT 4 Синтетическая | DOT 5. 1 Синтетическая 1 Синтетическая | LHM Минеральная | |

| «Сухая» точка кипения | 230° C | 260° C | 260° C | 240° C |

| «Влажная» точка кипения | 155° C | 180° C | 165° C | Не применимо |

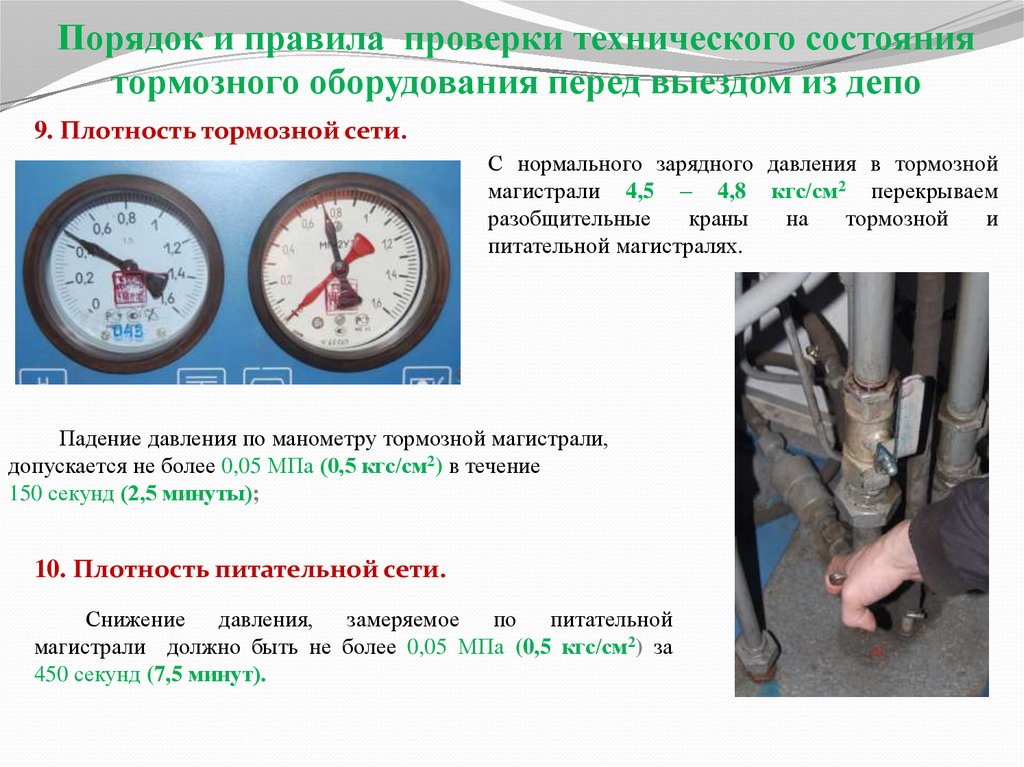

Важная проверка давления:

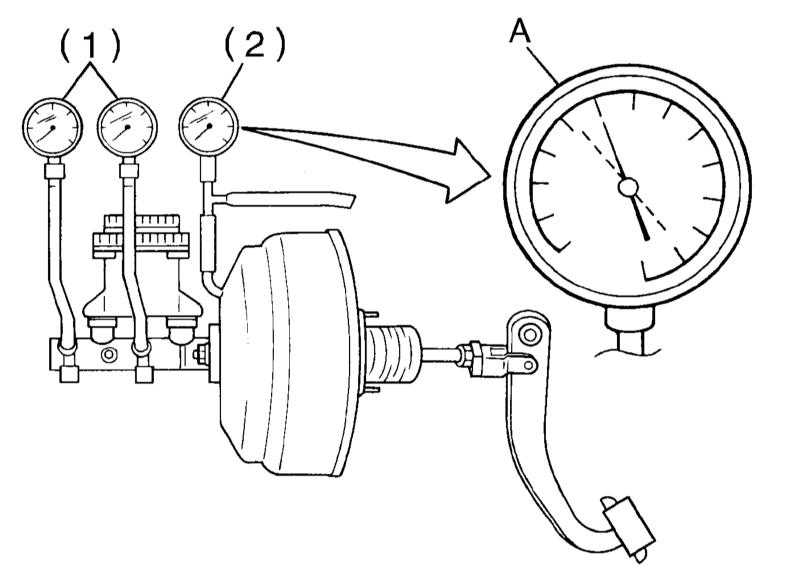

Перед прокачкой тормозной системы проверьте главный тормозной цилиндр на утечки, подсоединив манометр к тормозной трубке ближайшего суппорта. После этого создайте в системе давление 50 бар и выдержите ее под давлением в течение 45 секунд. За это время потеря давления должна составить не более 4 бар. Более высокое падение давления указывает на наличие утечки в главном тормозном цилиндре, что требует дальнейшей проверки. Также можно выполнить вторую проверку при более низком давлении 10 бар.

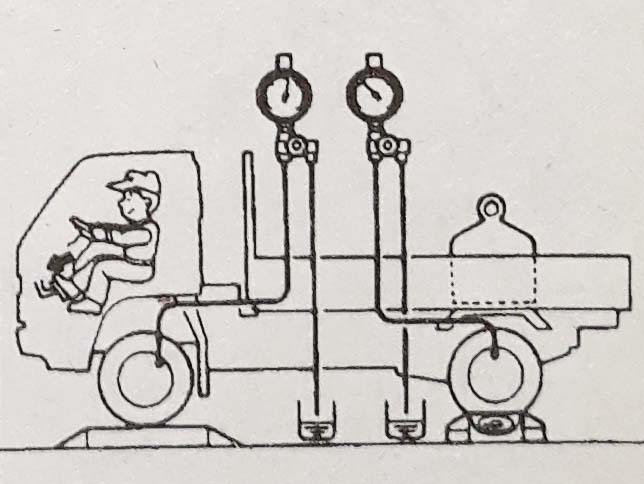

Как прокачивать тормозную жидкость в автомобилях с передними и задними дисковыми тормозами

Всегда прокачивайте тормозную систему в установленном порядке, начиная с тормозного суппорта, наиболее отдаленного от главного тормозного цилиндра (либо левого заднего, либо правого заднего в зависимости от расположения руля — справа или слева).

- Закрыв все спускные штуцера, прикрепите спускную трубку к первому суппорту и приоткройте штуцер.

- Медленно и равномерно нажимайте на педаль тормоза до конца ее хода до тех пор, пока тормозная жидкость в спускной трубке не станет чистой, без примеси пузырьков воздуха.

- При полностью нажатой педали затяните штуцер и снимите спускную трубку.

- Перейдите к противоположному заднему суппорту и повторите процедуру.

- По завершении прокачки задних суппортов убедитесь в том, что передние суппорты также работают правильно и в них нет пузырьков воздуха. Выполните прокачку передних суппортов, также начав ее с самого дальнего от главного тормозного цилиндра и завершив прокачку на самом ближнем суппорте.

- И наконец, убедитесь, что педаль тормоза создает достаточное давление при нажатии.

Как прокачивать тормозную жидкость в автомобилях с барабанным тормозным механизмом

Всегда прокачивайте тормозную систему в установленном порядке, начиная с колесного тормозного цилиндра, наиболее удаленного от главного тормозного цилиндра (либо левого заднего, либо правого заднего в зависимости от расположения руля — справа или слева).

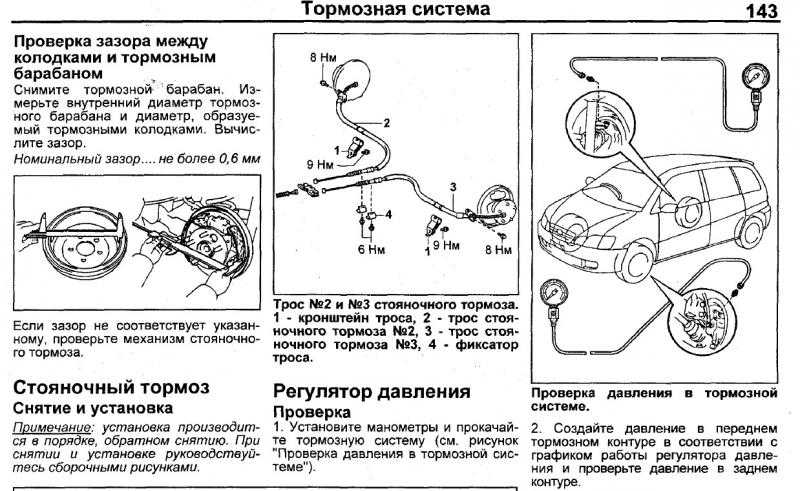

Перед началом прокачки крайне важно выполнить необходимую ручную регулировку (если предусмотрена) барабанных тормозных колодок, чтобы установить их правильный зазор с тормозным барабаном в соответствии со спецификациями производителя.

- Закрыв все спускные штуцеры, прикрепите спускную трубку к спускному штуцеру колесного цилиндра, наиболее отдаленного от главного тормозного цилиндра, и приоткройте штуцер.

- Медленно и равномерно нажимайте на педаль тормоза до конца ее хода до тех пор, пока тормозная жидкость в спускной трубке не станет чистой, без примеси пузырьков воздуха.

- При полностью нажатой педали затяните штуцер и снимите спускную трубку.

- Перейдите к противоположному заднему колесному цилиндру и повторите процедуру.

- Завершив прокачку задних колесных цилиндров, убедитесь, что передние суппорты также работают правильно и не содержат пузырьков воздуха, выполнив их прокачку (процедуру также необходимо начать с суппорта, наиболее отдаленного от главного тормозного цилиндра, и закончить ближайшим к главному тормозному цилиндру суппортом).

- И наконец, убедитесь, что педаль тормоза создает достаточное давление при нажатии.

Тормозная система и тормозная жидкость

АвтоКлаус Центр

ТОП 10 Лучших дилеров Volkswagen в России

Обратный звонок

+7 831 2-200-400

Нижний Новгород, пр. Ленина, 93д

Частые трогания и остановки, движение в вечерний час пик, преодолевание гористой местности с затяжными спусками или узкими извилистыми дорогами – каждая поездка имеет свои особенности. Однако в любой ситуации вы всегда можете положиться на оригинальную тормозную систему Volkswagen.

Оригинальные тормозные колодки и диски Volkswagen

Созданы специально для вашего Volkswagen

Информация о продукте

Тормозная система — средство безопасности номер один, от неё в значительной степени зависит ваша безопасность на дороге.

Преимущества

- Короткий тормозной путь

- Высокопрочные тормозные диски

- Износостойкие тормозные колодки

- Неизменная эффективность торможения

- Тихое и плавное торможение (без вибраций и скрипов)

Гарантируют наилучшую эффективность торможения

Тормозные диски должны выдерживать огромное давление и высокие температуры в случае аварийного торможения без образования трещин и деформации.

Температуроустойчивость

Тормозные диски выдерживают перепад температур от 800 °C до 1000 °C.

При аварийной остановке мощность торможения достигает 883 кВт (1200 л. с.), что в десять раз превышает мощность двигателя.

с.), что в десять раз превышает мощность двигателя.

Высокие нагрузки

Во время экстренного торможения колодка прижимается к диску с усилием, достигающим одной тонны, при этом она не деформируется и не разрушается.

Включен стояночный тормоз, слишком низкий уровень тормозной жидкости или неисправность в тормозной системе

Если при нажатии педали тормоза вы замечаете снижение эффективности торможения (внезапное увеличение тормозного пути), это означает, что мог произойти отказ контура тормозной системы. При этом загорится данная контрольная лампа, а на дисплее информационного центра появится соответствующее сообщение. При первой же возможности обратитесь в авторизованный сервисный центр для устранения неисправности.

Двигайтесь с низкой скоростью и помните о том, что эффективность торможения снижена и при нажатии педали тормоза необходимо прилагать больше усилий.

Затянут стояночный тормоз

Затяните стояночный тормоз.

Горит: нажать педаль тормоза!

Чтобы переместить рычаг селектора, нажмите педаль тормоза.

Мигает: кнопка блокировки в селекторе не зафиксирована.

Нажмите кнопку блокировки рычага селектора.

Нажмите педаль тормоза!

Нажмите педаль тормоза до упора.

Тормозные колодки передних колёс изношены

Незамедлительно обратитесь в авторизованный сервисный центр. Проверьте и при необходимости замените тормозные колодки.

Советы по использованию тормозной системы вашего Volkswagen

Обеспечьте соответствие

Тормозная система должна полностью соответствовать характеристикам двигателя, массе и максимальной скорости вашего автомобиля Volkswagen.

Проверьте безопасность

Выполняйте проверку тормозов при каждой замене шин. А также советуем проводить ежегодную проверку тормозной системы вашего автомобиля Volkswagen.

А также советуем проводить ежегодную проверку тормозной системы вашего автомобиля Volkswagen.

Заменяйте только парами

Тормозные диски и колодки одной оси следует заменять парами. Если диски или колодки сильнее изношены с одной стороны, в случае экстренного торможения ваш автомобиль может уйти в занос.

Пользуйтесь услугами специалистов

На приборной панеле мигает сигнальная лампа тормозной системы? Обратитесь на дилерское предприятие Volkswagen — все работы с тормозной системой должны выполнять только квалифицированные специалисты.

Выбирайте только правильное сочетание

В целях снижения износа тормозные диски и колодки должны соответствовать друг другу.

Оригинальная тормозная жидкость Volkswagen

Гарант вашей безопасности

Мы гарантируем высокий уровень безопасности в условиях низких температур и высоких нагрузок, а также длительный срок службы. Оригинальная тормозная жидкость Volkswagen разработана специально для тормозной системы вашего автомобиля и соответствует требованиям высокотехнологичных тормозных систем.

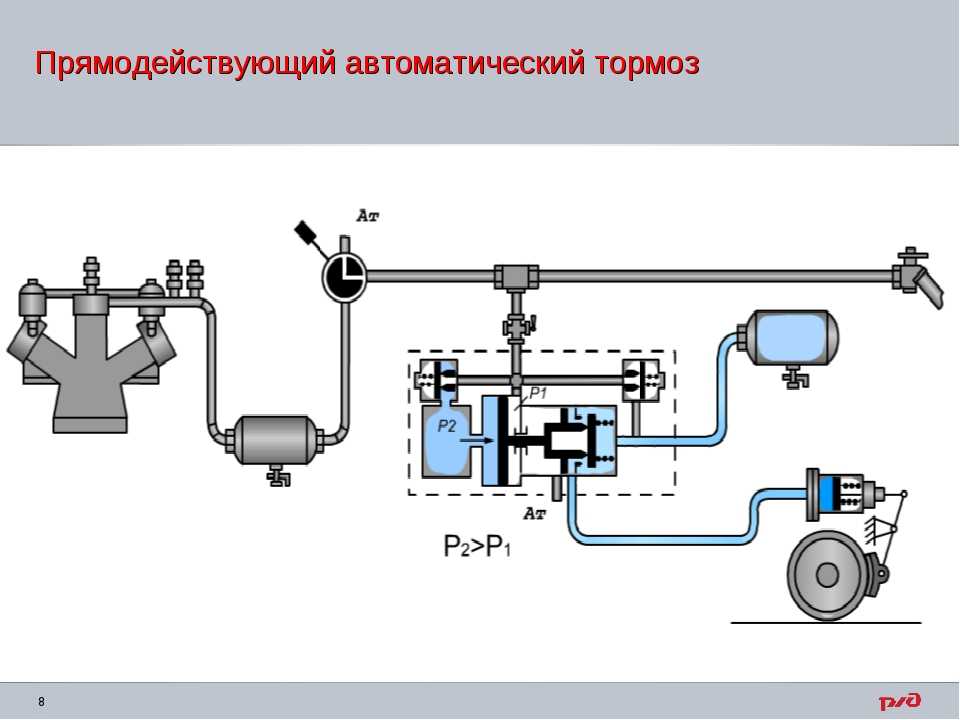

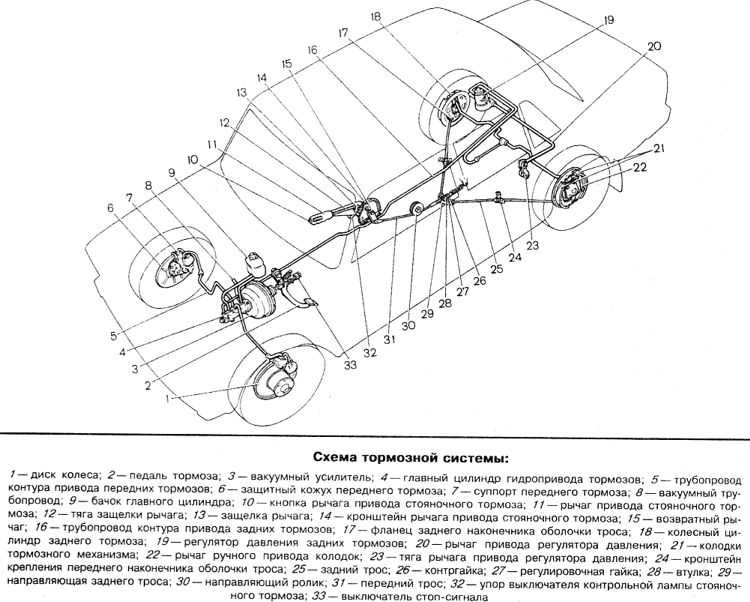

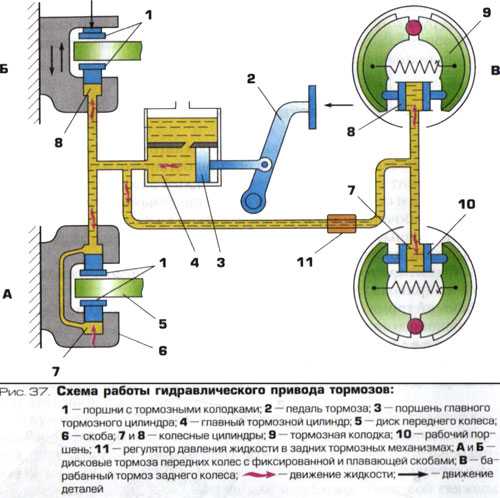

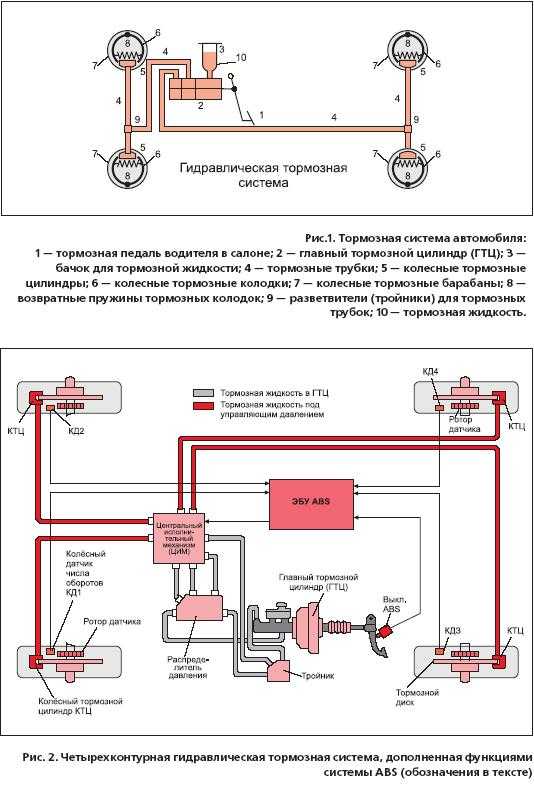

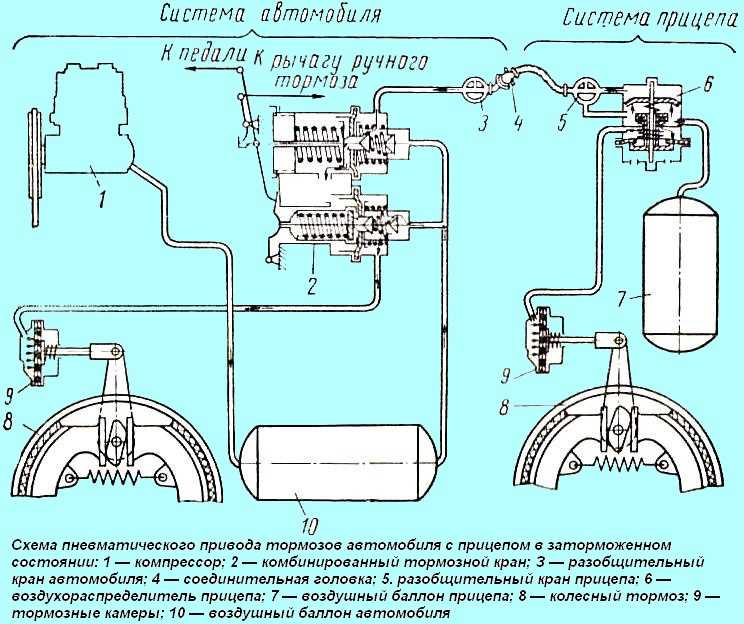

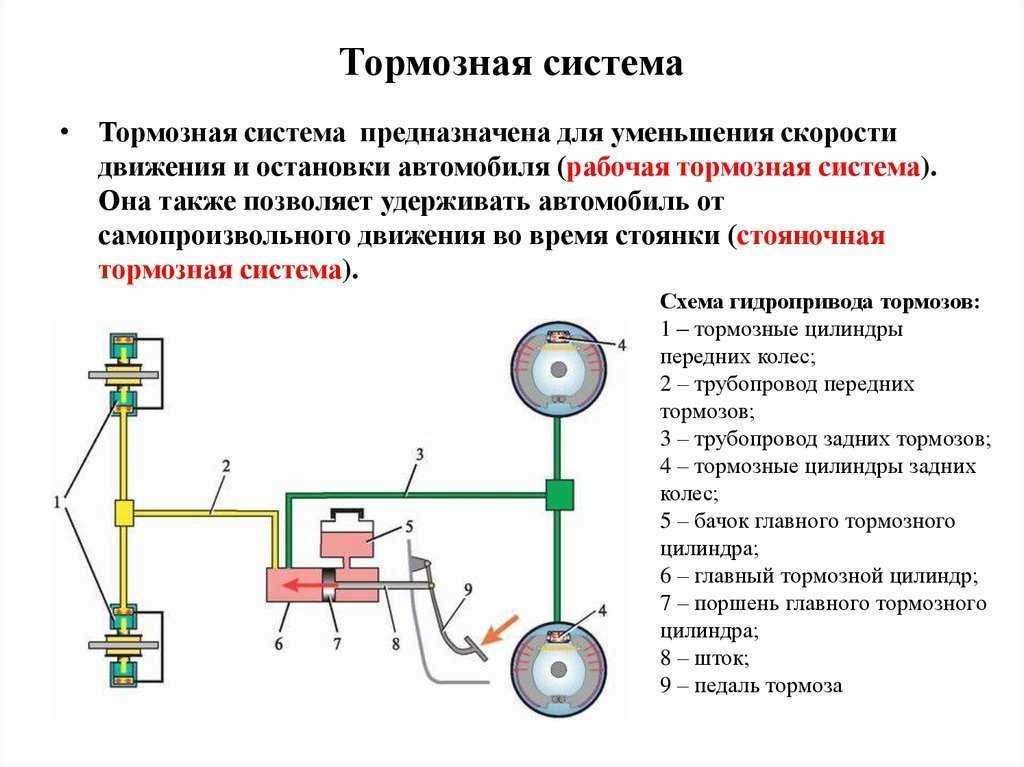

Тормозная система автомобиля — AMO™

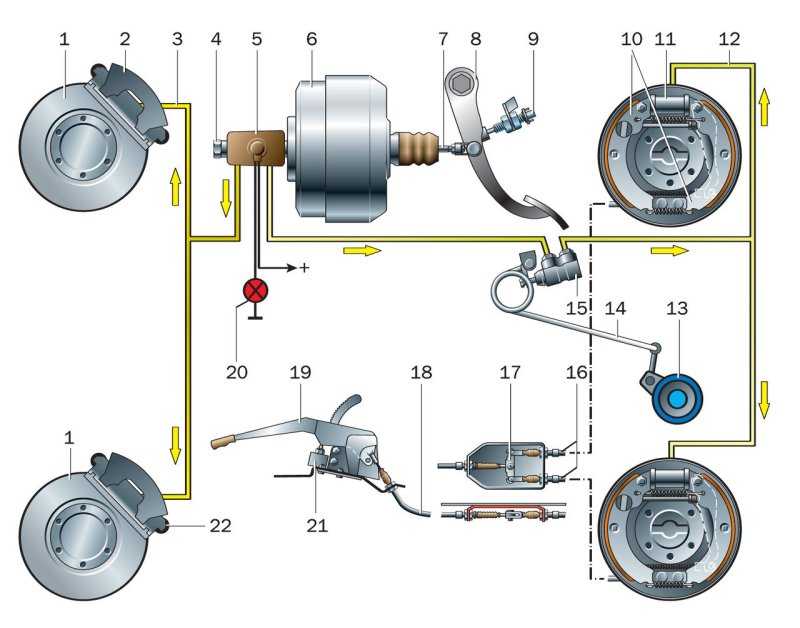

Тормозная система нужна для замедления или полной остановки автомобиля и состоит из ряда компонентов: тормозные колодки, диски, барабаны и цилиндры. Тормозную систему делят на две: рабочую (для снижения скорости или полной остановки) и стояночную (для удержания машины на неровной поверхности).

Устройство тормозной системы автомобиля

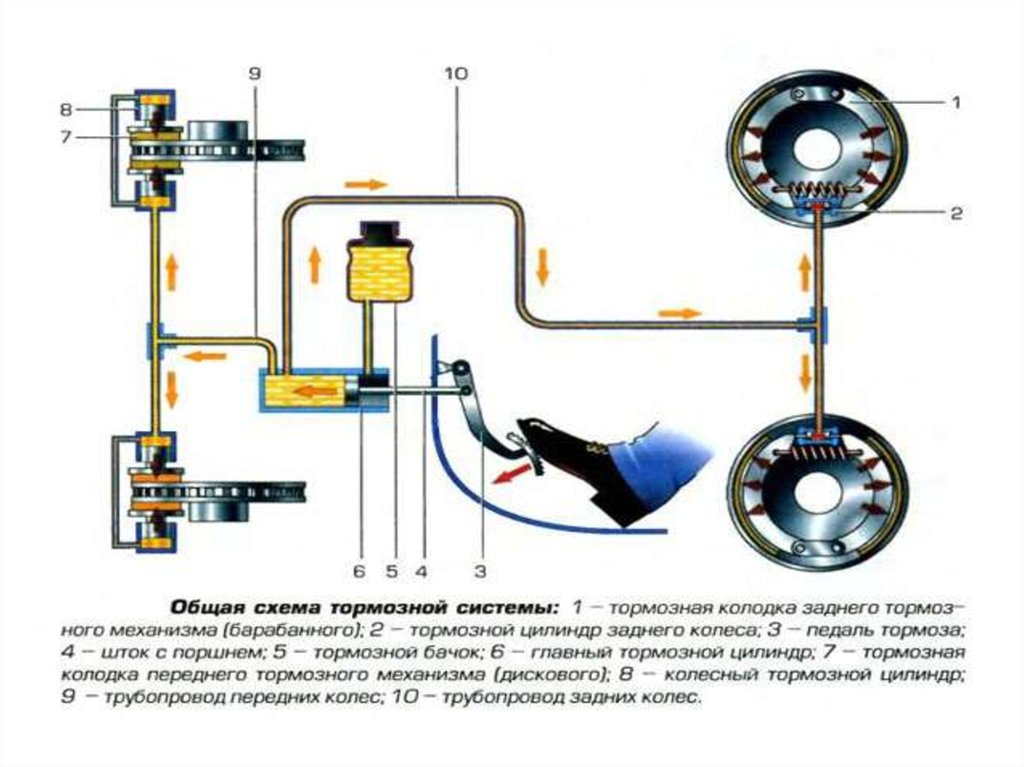

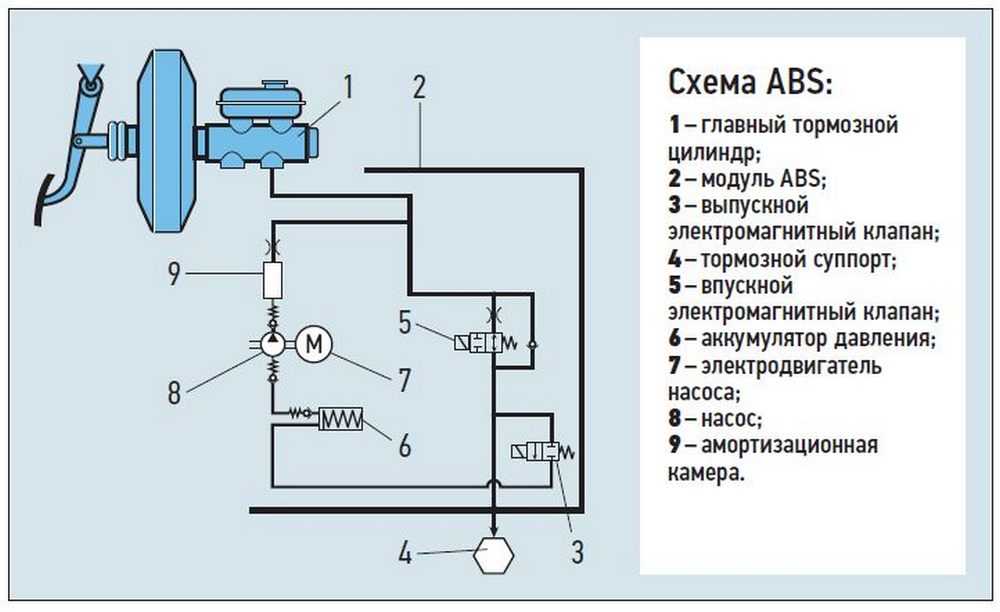

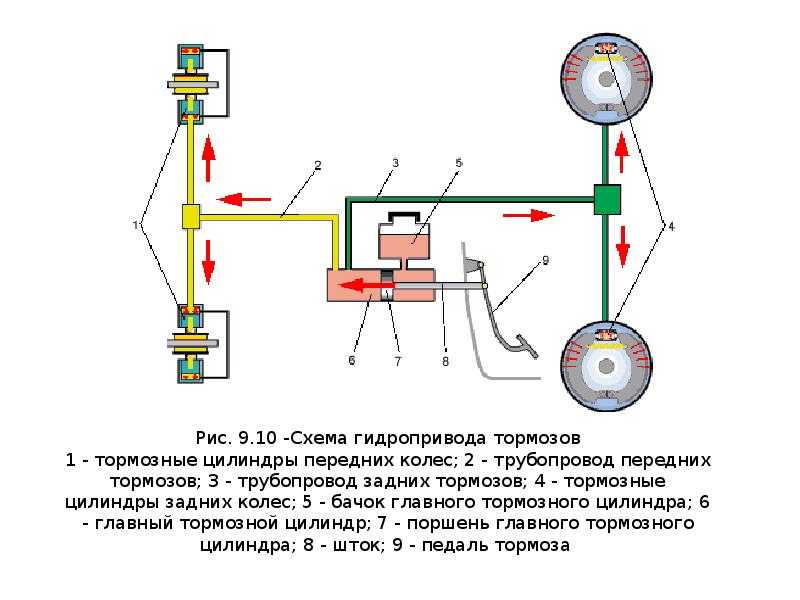

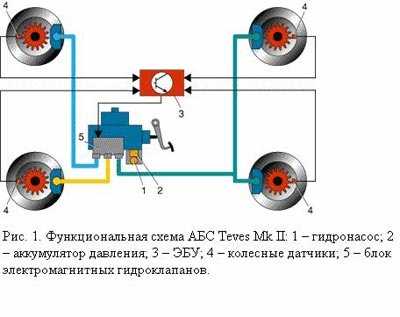

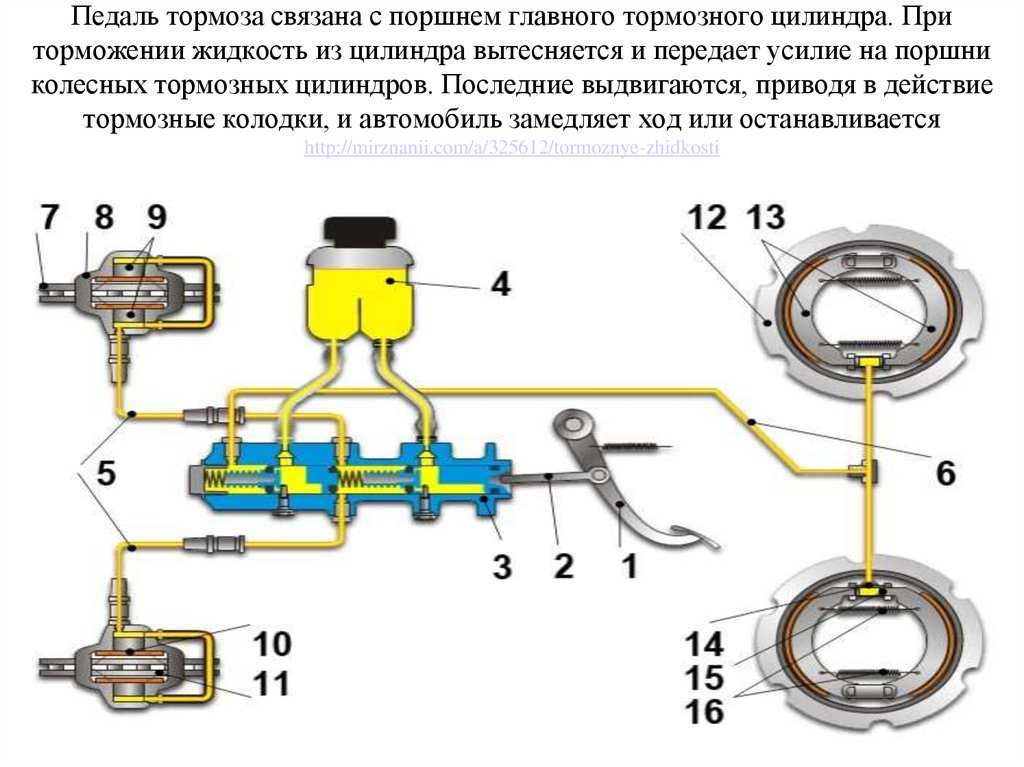

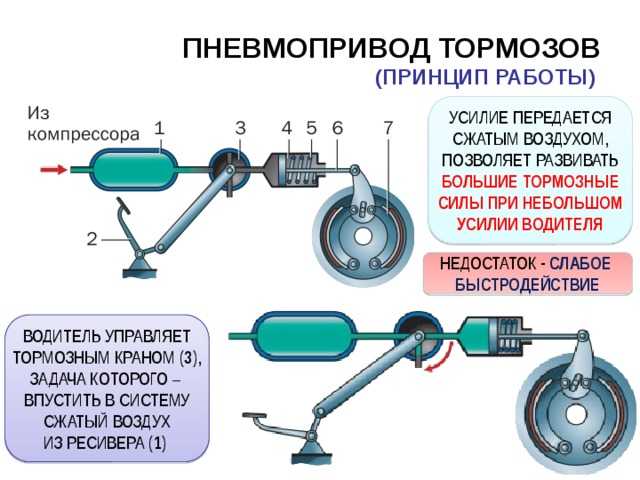

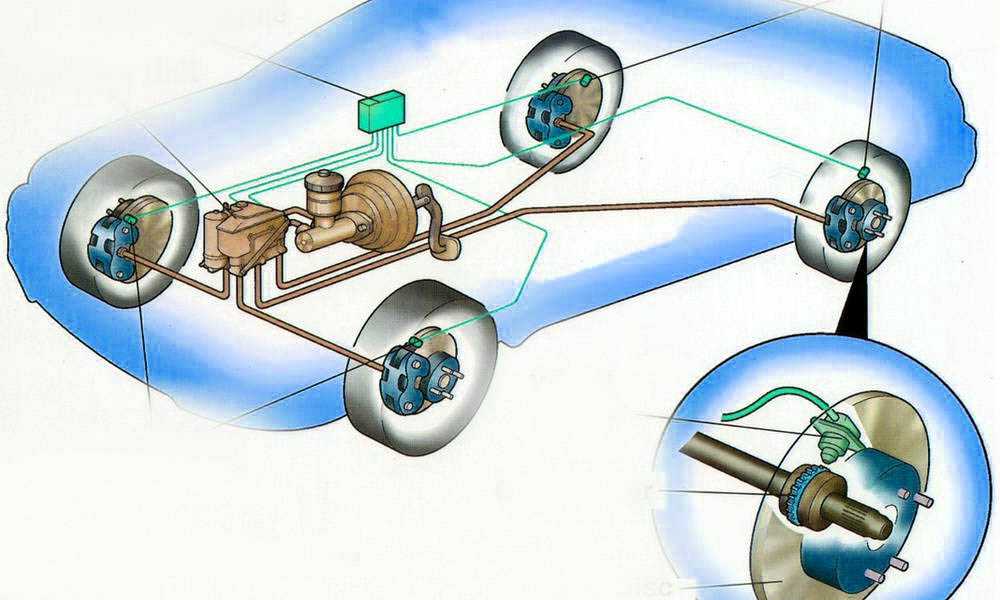

Безопасность автомобиля немыслима без эффективного тормозного управления. На современных легковых автомобилях устанавливают основные тормозные системы, состоящие из тормозного гидропривода и тормозных механизмов. При нажатии на тормозную педаль в гидроприводе основной ТС возникает избыточное давление тормозной жидкости, которое обеспечивает срабатывание «колесных» тормозных механизмов.

При нажатии на тормозную педаль в гидроприводе основной ТС возникает избыточное давление тормозной жидкости, которое обеспечивает срабатывание «колесных» тормозных механизмов.

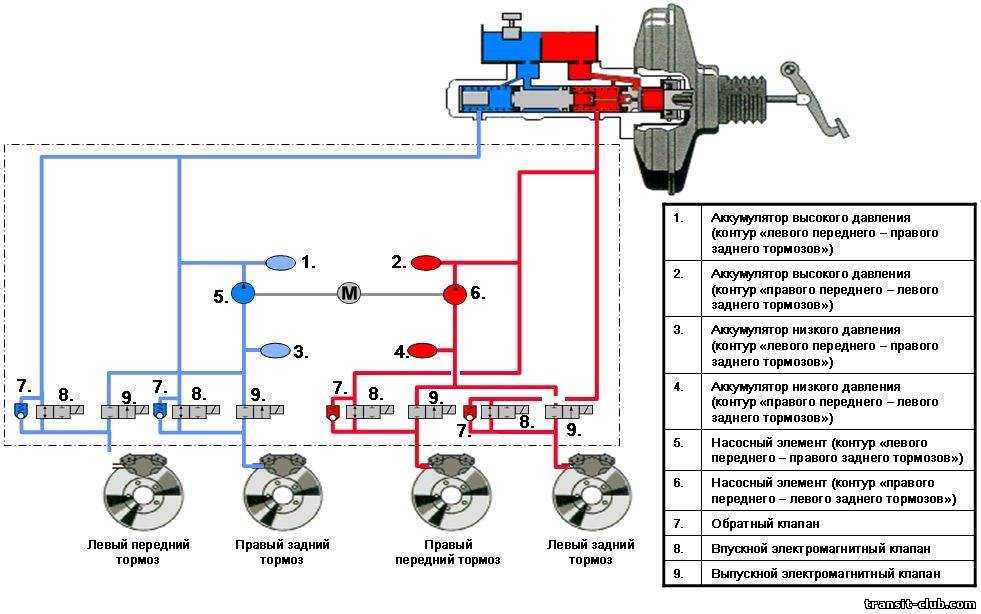

Тормозной привод

В гидропривод основной ТС входят:

- главный тормозной цилиндр с вакуумным усилителем;

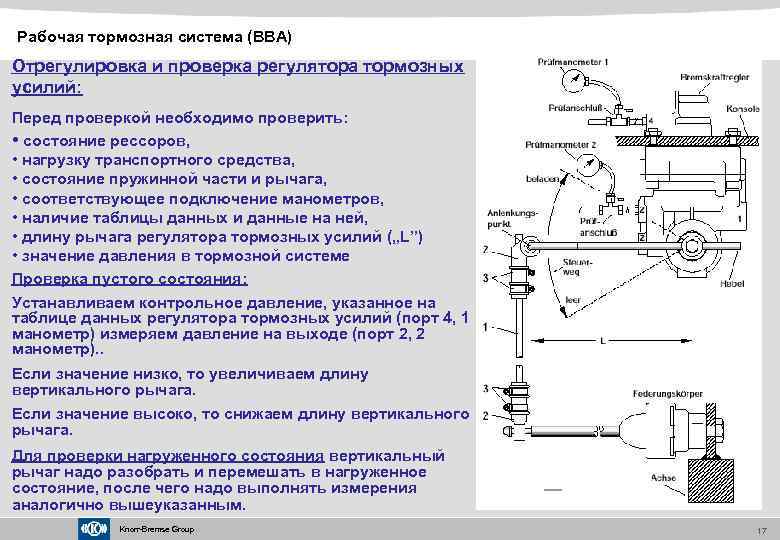

- регулятор давления в задних тормозных механизмах;

- рабочий контур (трубопровод диаметром 4-8 мм). Он соединяет между собой устройства гидропривода и тормозные механизмы.

Главный тормозной цилиндр (ГТЦ) предназначен для преобразования усилия, прилагаемого к педали тормоза, в избыточное давление тормозной жидкости и распределения его по рабочим контурам. Бачок с запасом тормозной жидкости может крепиться на ГТЦ или вне его. Вместе с ГТЦ устанавливают вакуумные усилители, которые увеличивают силу, создающую давление в тормозной системе.

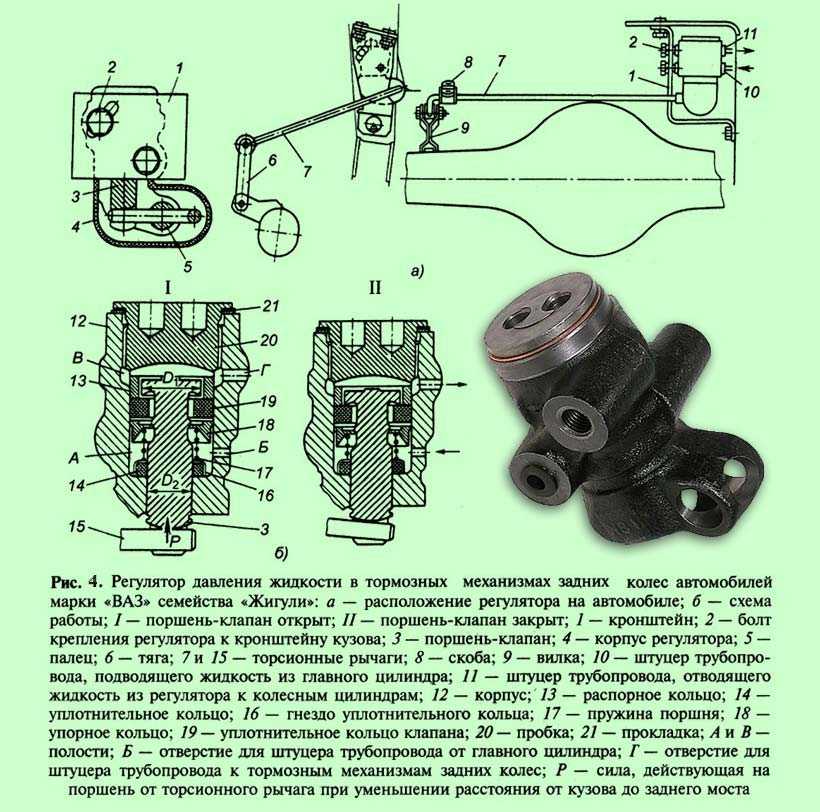

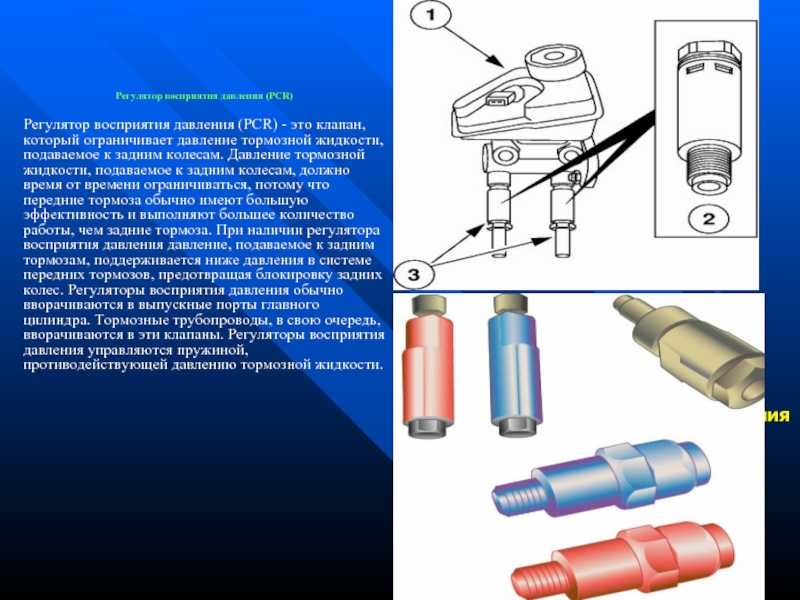

Регулятор уменьшает давление в приводе тормозных механизмов задних колес. При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают продольный опрокидывающий момент. Передняя подвеска автомобиля, реагируя на него, «проседает», а задние колеса «разгружаются». Поэтому даже при не экстренном интенсивном торможении задние колеса могут блокироваться, что часто приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается.

При торможении сила инерции движущегося автомобиля и противодействующая ей сила трения создают продольный опрокидывающий момент. Передняя подвеска автомобиля, реагируя на него, «проседает», а задние колеса «разгружаются». Поэтому даже при не экстренном интенсивном торможении задние колеса могут блокироваться, что часто приводит к заносу автомобиля. В зависимости от изменения расстояния между элементами задней подвески и кузовом автомобиля давление в приводе задних тормозов (по сравнению с передними) ограничивается.

Тормозные механизмы автомобиля

Все автомобильные тормозные механизмы разделяют на: дисковые и барабанные.

Дисковые бывают с подвижным или неподвижным суппортом. Наибольшее распространение получили механизмы с подвижным суппортом, которые конструктивно исключают неравномерный износ колодок. Еще одной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок.

По конструктивным особенностям дисковые тормоза эффективнее барабанных и работают в более высоком температурном режиме. Для лучшего отвода тепла из рабочей зоны часто используют вентилируемые диски. Увеличенная толщина вентилируемого диска позволяет разместить между поверхностями трения ребра жесткости, которые обеспечивают принудительную циркуляцию воздуха. При вращении создается центробежная сила, она заставляет поступающий воздух устремляться от центра к краям диска и нагретый воздух выбрасывается в окружающую среду, а вентилируемый диск охлаждается.

Барабанные тормозные механизмы устанавливают обычно на задние колеса. В процессе работы зазор между колодкой и барабаном увеличивается. Для его устранения предназначены разного рода механические регуляторы. износ колодок компенсируется их самоподводкой, происходящей, как правило, при резком торможении. Теплоотвод в барабанных тормозных механизмах осуществляется через колодочные накладки, массивную металлическую основу колодки и ребра охлаждения тормозного барабана.

На легковых автомобилях возможны следующие сочетания дисковых и барабанных тормозных механизмов:

- четыре дисковых

- два передних дисковых, два задних барабанных

Стояночная система автомобиля

Стояночная тормозная система имеет механический привод, как правило, на задние колеса. Рычаг стояночного тормоза соединяется тонким тросом с задними тормозными механизмами, в которых находится устройство, приводящее в действие штатные или дополнительные (стояночные) колодки.

Наверное, каждому водителю знакомо дискомфортное состояние, которое приходилось испытывать при возникновении скрипа тормозов, особенно при интенсивном движении в плотном потоке транспортных средств, в пробках, когда тормозить приходится каждую минуту.

Несовместимость материалов. Тормозящая часть колодок (фрикционная) сделана из различных материалов. У каждого производителя свое оптимальное сочетание тормозящих свойств и долговечности, которое хранится в тайне, ведь конкуренция на рынке существенная. Чем выше жесткость материала, тем эффективнее тормозящие свойства. В то же время присутствует вероятность возникновения вибрирующего эффекта жесткой плоскости, и, как следствие, возникновения свиста или скрипа. При использовании более мягких материалов возникает противоположная ситуация. Вероятность появления свиста и скрипа гораздо меньше, при этом деталь изнашивается намного быстрее.

Чем выше жесткость материала, тем эффективнее тормозящие свойства. В то же время присутствует вероятность возникновения вибрирующего эффекта жесткой плоскости, и, как следствие, возникновения свиста или скрипа. При использовании более мягких материалов возникает противоположная ситуация. Вероятность появления свиста и скрипа гораздо меньше, при этом деталь изнашивается намного быстрее.

Тормозной диск. Неравномерный износ и искривление диска — одна из причин скрипа дисковых тормозов. Проблема может возникнуть при въезде в лужу с разогретыми тормозными дисками, при интенсивном торможении, гидроударе или перегреве диска. Хочется отметить, что любые колодки будут издавать скрежет и посторонний шум на искривленном диске, и избавиться от него можно только с помощью замены старого диска на новый, так как проточка диска не всегда дает положительный результат.

Прочие неисправности. К ним можно отнести все неисправности, возникающие в процессе эксплуатации автомобиля, такие как износ подшипника ступицы или частей тормозного механизма, пришедшие в негодность старые тормозные колодки. В таких случаях может появиться не только свист, но и металлический скрежет диска о колодку, на которой отсутствует фрикционное покрытие. В случае износа чаще всего возникает дребезжание или грохот при движении.

В таких случаях может появиться не только свист, но и металлический скрежет диска о колодку, на которой отсутствует фрикционное покрытие. В случае износа чаще всего возникает дребезжание или грохот при движении.

Атмосферное воздействие. Сильный мороз, повышенная влажность, слякоть, езда по грунтовым дорогам тоже могут служить причиной появления свиста тормозов. В таких случаях он пропадает при сухой погоде. В случае попадания на трущиеся поверхности инородных предметов достаточно извлечь их или промыть тормозной механизм.

Тормозная жидкость. Как часто её надо менять?

Функция тормозной жидкости – осуществит работу гидропривода, т.е. передаст давление от главного тормозного цилиндра (подчиняющегося педали тормоза) на колесные тормозные цилиндры, которые и затормозят движение с помощью тормозных колодок.

Тормозная жидкость постоянно впитывает влагу из воздуха и конденсации влаги из-за постоянной смены рабочих температур. Это приводит к её загущению зимой, слабой смазке летом и постоянной коррозии металла гидросистемы. А самое страшное, всего 3% растворённой в тормозной жидкости воды снизят примерно на 70 градусов температуру её закипания! Это и есть главная причина того, что менять тормозную жидкость рекомендуют каждые 2-3 года.

А самое страшное, всего 3% растворённой в тормозной жидкости воды снизят примерно на 70 градусов температуру её закипания! Это и есть главная причина того, что менять тормозную жидкость рекомендуют каждые 2-3 года.

Какую тормозную жидкость заливать? Первое и самое главное правило: воспользоваться требованиями производителя, так как они проектировали тормозную систему под конкретные параметры тормозной жидкости. В руководстве также определена периодичность её замены.

Можно ли смешивать тормозную жидкость? Смешивать жидкости различных классов запрещено категорически, в пределах одного класса разных производителей – не рекомендуется из-за возможной несовместимости присадок. Выбирайте только ту тормозную жидкость, что предназначена заводом-изготовителем.

Вот коротко вся информация о тормозной системе в нашей статье.

Подобрать и купить тормозные диски и колодкиПодобрать и купить тормозную жидкость

Тормозные системы и выбор модернизации

Стивен Руиз, технический руководитель, и Кэрролл Смит, инженер-консультант StopTech LLC

В то время как почти каждый современный легковой автомобиль способен совершить одну остановку с максимальной скорости на пределе сцепления шин или вблизи него , тормозные системы большинства легковых и легких грузовиков, а также некоторых спортивных автомобилей не подходят для жесткого или спортивного вождения или буксировки. Большинству стандартных тормозных систем не хватает теплоемкости — способности системы поглощать и передавать тепло за счет теплопроводности, конвекции и излучения в воздух или окружающие конструкции во время интенсивного вождения. Кроме того, многие стандартные суппорты и их крепления конструктивно недостаточно жесткие при более высоком давлении в трубопроводе и, как следствие, более высоких нагрузках на зажим. Вот почему, несмотря на то, что крутящий момент переднего тормоза достаточен для блокировки передних колес на скорости, разрешенной для шоссе, изгиб суппорта при повышенном давлении в системе, необходимом для остановки автомобиля на высокой скорости, может предотвратить блокировку колес. Излишне говорить, что большинство 9Тормозные колодки 0007 OEM также не предназначены для тяжелых условий эксплуатации, поскольку характеристики холодного торможения и бесшумная работа обычно считаются более важными для покупателей новых автомобилей.

Большинству стандартных тормозных систем не хватает теплоемкости — способности системы поглощать и передавать тепло за счет теплопроводности, конвекции и излучения в воздух или окружающие конструкции во время интенсивного вождения. Кроме того, многие стандартные суппорты и их крепления конструктивно недостаточно жесткие при более высоком давлении в трубопроводе и, как следствие, более высоких нагрузках на зажим. Вот почему, несмотря на то, что крутящий момент переднего тормоза достаточен для блокировки передних колес на скорости, разрешенной для шоссе, изгиб суппорта при повышенном давлении в системе, необходимом для остановки автомобиля на высокой скорости, может предотвратить блокировку колес. Излишне говорить, что большинство 9Тормозные колодки 0007 OEM также не предназначены для тяжелых условий эксплуатации, поскольку характеристики холодного торможения и бесшумная работа обычно считаются более важными для покупателей новых автомобилей.

При выборе высокоэффективных тормозных систем послепродажного обслуживания необходимо учитывать несколько факторов . Некоторые из них связаны с производительностью и безопасностью, некоторые — с простотой установки, а некоторые — со стоимостью. Цель состоит в том, чтобы выбрать систему, которая надежно удовлетворит ваши долгосрочные потребности с наименьшими трудностями и минимальными затратами.

Некоторые из них связаны с производительностью и безопасностью, некоторые — с простотой установки, а некоторые — со стоимостью. Цель состоит в том, чтобы выбрать систему, которая надежно удовлетворит ваши долгосрочные потребности с наименьшими трудностями и минимальными затратами.

Есть несколько основных фактов, которые всегда следует иметь в виду при обсуждении тормозных систем:

1) Тормоза не останавливают автомобиль, это делают шины. Тормоза замедляют вращение колес и шин. Это означает, что тормозной путь, измеренный на одной остановке с разрешенной для автомагистрали скорости или выше, почти полностью зависит от тормозной способности используемых шин, которые, в случае рекламы послепродажного обслуживания, могут быть, а могут и не быть шинами, изначально установленными на них. автомобиль производителем OE.

2) Тормоза функционируют путем преобразования кинетической энергии автомобиля в тепловую энергию во время торможения, выделяя тепло, большое количество тепла, которое затем должно передаваться в окружающую среду и в воздушный поток.

Количество тепла, выделяемого тормозной системой, необходимо рассматривать с учетом времени, т.е. скорости выполненной работы или мощности. Глядя только на одну сторону узла переднего тормоза, скорость работы, выполняемой при остановке 3500-фунтового автомобиля, движущегося со скоростью 100 миль в час, за восемь секунд составляет 30 600 калорий/сек или 437 100 БТЕ/ч, или эквивалентна 128 кВт или 172 л.с. Диск рассеивает примерно 80% этой энергии. Соотношение теплопередачи между тремя механизмами зависит от рабочей температуры системы. Основное отличие заключается в увеличении вклада излучения по мере повышения температуры диска. Вклад проводящего механизма также зависит от массы диска и конструкции крепления, при этом диск, используемый для гоночных автомобилей, обычно имеет меньшую массу и фиксируется механизмом, который ограничивает проводимость. При 1000oF передаточные числа гоночного 2-компонентный кольцевой диск конструкции на 10% проводящий, на 45% конвективный, на 45% радиационный. Точно так же в высокопроизводительной уличной цельной конструкции соотношения составляют 25% проводимости, 25% конвекции, 50% излучения.

Точно так же в высокопроизводительной уличной цельной конструкции соотношения составляют 25% проводимости, 25% конвекции, 50% излучения.

3) Для повторяющихся жестких остановок требуется как эффективная теплопередача, так и достаточная теплоемкость диска. Чем больше площадь поверхности диска на единицу массы и чем больше и эффективнее массовый поток воздуха над диском и через него, тем быстрее будет рассеиваться тепло и тем эффективнее будет вся система. В то же время тормозные диски должны иметь достаточную теплоаккумулирующую способность, чтобы предотвратить деформацию и/или растрескивание из-за термического напряжения до тех пор, пока тепло не рассеется. Это не особенно важно при однократной остановке, но имеет решающее значение в случае повторных остановок на высокой скорости – будь то гонки, туристические поездки или буксировка.

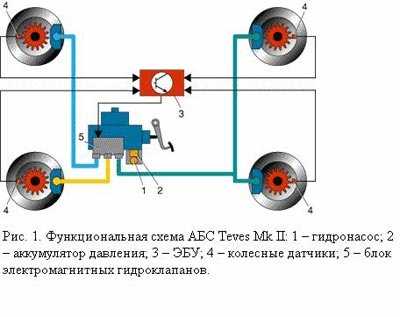

4) Контроль и баланс не менее важны, чем предельная тормозная способность. Целью тормозной системы является максимальное использование тягового усилия всех шин без блокировки шины. Для этого тормозное усилие между передними и задними колесами должно быть почти оптимально пропорциональным даже на автомобилях, оборудованных ABS. В то же время требуемое давление на педаль, ход педали и жесткость педали должны обеспечивать эффективное регулирование водителем.

Для этого тормозное усилие между передними и задними колесами должно быть почти оптимально пропорциональным даже на автомобилях, оборудованных ABS. В то же время требуемое давление на педаль, ход педали и жесткость педали должны обеспечивать эффективное регулирование водителем.

5) Эффективность торможения — это больше, чем просто тормоза. Чтобы даже самые лучшие тормозные системы работали эффективно, необходимо оптимизировать шины, подвеску и технику вождения.

Для достижения максимального потенциала торможения автомобили выигрывают от надлежащего баланса веса на поворотах, более низкого центра тяжести, более длинной колесной базы, большего смещения заднего веса и увеличенной аэродинамической прижимной силы сзади.

Чтобы идти дальше, необходимо понять некоторые связанные с этим физические явления, а это требует некоторых определений.

1) Механическое передаточное отношение педали: Поскольку никто не может нажать непосредственно на главный(ие) тормозной(ые) цилиндр(ы) достаточно сильно, чтобы остановить автомобиль, педаль тормоза предназначена для увеличения усилия водителя. Механическое передаточное отношение педали — это расстояние от точки поворота педали до эффективного центра подножки, деленное на расстояние от точки поворота до толкателя главного цилиндра. Типичные соотношения варьируются от 4:1 до 9:1. Чем больше передаточное отношение, тем больше умножение силы (и тем длиннее ход педали).

Механическое передаточное отношение педали — это расстояние от точки поворота педали до эффективного центра подножки, деленное на расстояние от точки поворота до толкателя главного цилиндра. Типичные соотношения варьируются от 4:1 до 9:1. Чем больше передаточное отношение, тем больше умножение силы (и тем длиннее ход педали).

2) Давление в тормозной магистрали: Давление в тормозной магистрали — это гидравлическая сила, приводящая в действие тормозную систему при нажатии на педаль. Измеряется в английских единицах как фунты на квадратный дюйм (фунт/кв. дюйм) и представляет собой усилие, прикладываемое к педали тормоза в фунтах, умноженное на передаточное число педали, деленное на площадь главного цилиндра в квадратных дюймах. При одинаковом усилии чем меньше главный цилиндр, тем больше давление в тормозной магистрали. Типичное давление в тормозной магистрали во время остановки колеблется от менее 800 фунтов на квадратный дюйм в «нормальных» условиях до 2000 фунтов на квадратный дюйм при максимальном усилии.

3) Зажимное усилие: Зажимное усилие суппорта — это сила, действующая на диск со стороны поршней суппорта. Сила зажима, измеряемая в фунтах, представляет собой произведение давления в тормозной магистрали в фунтах на квадратный дюйм на общую площадь поршня суппорта в квадратных дюймах. Это верно независимо от того, имеет ли суппорт фиксированную или плавающую конструкцию. Увеличение площади колодки не приведет к увеличению прижимной силы.

4) Тормозной момент: Когда мы говорим о результатах в отделе торможения, мы на самом деле говорим о тормозном моменте, а не о давлении в трубопроводе, не о силе прижима и, конечно же, не о вытеснении жидкости или коэффициенте вытеснения жидкости. Тормозной момент в фунто-футах на одном колесе представляет собой эффективный радиус диска в дюймах, умноженный на усилие прижима, умноженный на коэффициент трения колодки о диск, разделенный на 12. Максимальный тормозной момент на одном переднем колесе обычно превышает полный крутящий момент. мощность типичного двигателя.

мощность типичного двигателя.

Несколько вещей теперь очевидны:

1) Давление в трубопроводе можно увеличить только путем увеличения передаточного отношения механической педали или уменьшения диаметра главного цилиндра. В любом случае ход педали будет увеличен.

2) Зажимное усилие может быть увеличено либо за счет увеличения давления в трубопроводе, либо за счет увеличения диаметра поршня (поршней) суппорта. Увеличение размера колодок не приведет к увеличению прижимной силы. Любое увеличение площади поршня суппорта само по себе будет сопровождаться увеличением хода педали. На эффективность суппорта также влияет жесткость корпуса суппорта и его крепления. Таким образом, можно уменьшить размер поршня, в то время как увеличение жесткости суппорта и реализовать чистое увеличение прилагаемой силы зажима. Обычно это улучшает ощущение педали.

3) Только увеличение эффективного радиуса диска, площади поршня суппорта, линейного давления или коэффициента трения может увеличить тормозной момент. Увеличение площади колодок уменьшит износ колодок и улучшит характеристики износа колодок, но не увеличит тормозной момент.

Увеличение площади колодок уменьшит износ колодок и улучшит характеристики износа колодок, но не увеличит тормозной момент.

СМЕЩЕНИЕ ПЕРЕДНЕГО ТОРМОЗА

Стабильность и управляемость при резком торможении не менее важны, чем предельная тормозная способность. Все автомобили, от пикапов до Формулы-1, рассчитаны на то, чтобы большая часть тормозного момента приходилась на передние колеса. Для этого есть две причины: во-первых, если мы игнорируем влияние аэродинамической прижимной силы, сумма сил, действующих на каждую из четырех шин автомобиля, должна оставаться неизменной при любых условиях. Когда автомобиль замедляется, масса или нагрузка передаются с задних колес на передние. Величина передаваемой нагрузки определяется высотой центра тяжести автомобиля, длиной колесной базы и скоростью замедления. Геометрия, препятствующая нырянию, не оказывает существенного влияния на величину передаваемой нагрузки, а только на геометрические результаты передачи. Во-вторых, когда шина блокируется при торможении, тормозная способность значительно снижается, но боковая способность практически исчезает. Таким образом, когда передние колеса блокируются раньше, чем задние, рулевое управление теряется, и автомобиль продолжает двигаться прямо, но это «недостаточное рулевое управление» является стабильным состоянием, и рулевое управление можно восстановить, уменьшив давление на педаль. Если, однако, задние колеса блокируются первыми, результатом является мгновенная «избыточная поворачиваемость» — автомобиль хочет крутиться. Это нестабильное состояние, из которого сложнее выйти, особенно при входе в поворот.

Во-вторых, когда шина блокируется при торможении, тормозная способность значительно снижается, но боковая способность практически исчезает. Таким образом, когда передние колеса блокируются раньше, чем задние, рулевое управление теряется, и автомобиль продолжает двигаться прямо, но это «недостаточное рулевое управление» является стабильным состоянием, и рулевое управление можно восстановить, уменьшив давление на педаль. Если, однако, задние колеса блокируются первыми, результатом является мгновенная «избыточная поворачиваемость» — автомобиль хочет крутиться. Это нестабильное состояние, из которого сложнее выйти, особенно при входе в поворот.

Большинство чисто гоночных автомобилей со средним расположением двигателя рассчитаны на 55-60% полной статической нагрузки и 45-50% полного тормозного момента на задние шины. Эти автомобили обладают буквально тоннами задней аэродинамической прижимной силы, а следы задних шин всегда значительно больше, чем у передних. Большинство легковых автомобилей имеют переднее расположение двигателя; ни у одного из них нет заметной загрузки, и почти все они имеют передние и задние шины одинакового размера. В крайних случаях (передний привод) они могут иметь 70 % общей статической нагрузки на передние шины. Поэтому они разработаны с преобладанием переднего тормозного момента. Большинство современных серийных автомобилей оснащены антиблокировочной системой тормозов (все автомобили должны). Сложные системы ABS гарантируют, что в тяжелых условиях торможения — даже при торможении с шинами на разных поверхностях — каждая шина тормозит с максимальной скоростью, в то время как система ABS предотвращает блокировку.

В крайних случаях (передний привод) они могут иметь 70 % общей статической нагрузки на передние шины. Поэтому они разработаны с преобладанием переднего тормозного момента. Большинство современных серийных автомобилей оснащены антиблокировочной системой тормозов (все автомобили должны). Сложные системы ABS гарантируют, что в тяжелых условиях торможения — даже при торможении с шинами на разных поверхностях — каждая шина тормозит с максимальной скоростью, в то время как система ABS предотвращает блокировку.

КЛАПАН ОГРАНИЧЕНИЯ ДАВЛЕНИЯ В ЗАДНЕЙ ТОРМОЗНОЙ магистрали

Поскольку при торможении нагрузка, передаваемая от задних шин к передним, снижает тормозную способность задних шин, клапан ограничения давления в задней тормозной магистрали (часто называемый пропорциональный клапан) используется для предотвращения блокировки заднего колеса на большинстве легковых автомобилей, не оборудованных ABS. Его функция заключается в ограничении величины давления, передаваемого на задние тормоза при очень резком торможении. Предполагая тандемный главный цилиндр с одинаковыми отверстиями, давление в передней и задней магистралях одинаково до тех пор, пока не будет достигнут некоторый заранее определенный порог. После этого момента давление в задней магистрали, хотя и увеличивается линейно с усилием на педали, увеличивается медленнее, чем в передней. На графике это выглядит как отчетливая точка «колена», где дальнейшее повышение давления после клапана заметно уменьшается. Цель состоит в том, чтобы избежать блокировки задних колес и связанной с этим нестабильной избыточной поворачиваемости при максимальных скоростях замедления, когда перенос веса значительно снижает динамическую нагрузку на задние колеса. Не рекомендуется снимать ограничительный клапан с дорожного автомобиля. Помните, что недостаточная поворачиваемость стабильна, избыточная поворачиваемость – нет. Без эффективной антиблокировочной системы в любой ситуации экстренного торможения мы должны быть абсолютно уверены, что ненагруженные задние колеса не смогут заблокироваться первыми.

Предполагая тандемный главный цилиндр с одинаковыми отверстиями, давление в передней и задней магистралях одинаково до тех пор, пока не будет достигнут некоторый заранее определенный порог. После этого момента давление в задней магистрали, хотя и увеличивается линейно с усилием на педали, увеличивается медленнее, чем в передней. На графике это выглядит как отчетливая точка «колена», где дальнейшее повышение давления после клапана заметно уменьшается. Цель состоит в том, чтобы избежать блокировки задних колес и связанной с этим нестабильной избыточной поворачиваемости при максимальных скоростях замедления, когда перенос веса значительно снижает динамическую нагрузку на задние колеса. Не рекомендуется снимать ограничительный клапан с дорожного автомобиля. Помните, что недостаточная поворачиваемость стабильна, избыточная поворачиваемость – нет. Без эффективной антиблокировочной системы в любой ситуации экстренного торможения мы должны быть абсолютно уверены, что ненагруженные задние колеса не смогут заблокироваться первыми. Поэтому существенное увеличение тормозного момента на заднем колесе не является хорошей идеей для использования на шоссе. Если вы чувствуете, что должны это сделать, подумайте о том, чтобы полностью снять клапан ограничения давления в задней тормозной магистрали OEM и заменить его одним из регулируемых блоков производства Tilton Engineering или Automotive Products (теперь часть Brembo). Не устанавливайте второй клапан ограничения давления рядом с блоком OEM.

Поэтому существенное увеличение тормозного момента на заднем колесе не является хорошей идеей для использования на шоссе. Если вы чувствуете, что должны это сделать, подумайте о том, чтобы полностью снять клапан ограничения давления в задней тормозной магистрали OEM и заменить его одним из регулируемых блоков производства Tilton Engineering или Automotive Products (теперь часть Brembo). Не устанавливайте второй клапан ограничения давления рядом с блоком OEM.

ЖЕСТКОСТЬ И МОДУЛЯЦИЯ ПЕДАЛИ ТОРМОЗА

Человеческий мозг/тело наиболее эффективно модулирует силу, а не перемещение. Боковые ручки управления на современных истребителях практически не двигаются. Ощущение педали тормоза должно приближаться по твердости и консистенции к кирпичу. Здесь действуют несколько факторов:

1) Тормозные шланги: Оптимальная жесткость педали не может быть достигнута при использовании стандартных армированных тканью гибких шлангов из резины, которые набухают под давлением, уменьшая жесткость педали, одновременно увеличивая ход педали и время реакции тормозной системы. Первым шагом в обновлении тормозной системы любого автомобиля является замена штатных гибких шлангов на 9.0007 гибкие шланги из экструдированного тефлона в оплетке из нержавеющей стали. Убедитесь, что они предназначены для конкретного применения, являются прямой заменой стандартных и сертифицированы производителем на соответствие спецификациям USDOT. Заявление о том, что шланги вторичного рынка сертифицированы DOT, является предупреждением. DOT ничего не подтверждает. Производители удостоверяют, что их продукция соответствует спецификациям DOT, а законные поставщики могут предоставлять отчеты из испытательных лабораторий, утвержденных DOT. При обновлении тормозных шлангов замените как передний, так и задний шланги. Из-за их набухания под давлением стоковым шлангам требуется значительное время для передачи давления на суппорты. Замена только передних шлангов приведет к запаздыванию задних тормозов, а также может отрицательно сказаться на алгоритмах микропроцессорного управления системой ABS.

Первым шагом в обновлении тормозной системы любого автомобиля является замена штатных гибких шлангов на 9.0007 гибкие шланги из экструдированного тефлона в оплетке из нержавеющей стали. Убедитесь, что они предназначены для конкретного применения, являются прямой заменой стандартных и сертифицированы производителем на соответствие спецификациям USDOT. Заявление о том, что шланги вторичного рынка сертифицированы DOT, является предупреждением. DOT ничего не подтверждает. Производители удостоверяют, что их продукция соответствует спецификациям DOT, а законные поставщики могут предоставлять отчеты из испытательных лабораторий, утвержденных DOT. При обновлении тормозных шлангов замените как передний, так и задний шланги. Из-за их набухания под давлением стоковым шлангам требуется значительное время для передачи давления на суппорты. Замена только передних шлангов приведет к запаздыванию задних тормозов, а также может отрицательно сказаться на алгоритмах микропроцессорного управления системой ABS.

2) Главные цилиндры и диаметры поршней суппорта: Хотя верно то, что наиболее эффективной компоновкой главного цилиндра является двойной цилиндр с регулируемой направляющей смещения, которая универсальна в гонках, замена главного цилиндра OEM на дорожном автомобиле просто нецелесообразна. . При выборе системы послепродажного обслуживания убедитесь, что отверстия суппорта предназначены для конкретного применения.

3) Биение диска и изменение толщины: Водитель может почувствовать биение, превышающее шесть тысячных дюйма (0,006 дюйма), а также отклонение толщины более 0,001 дюйма и любой перенос материала из-за перегретых колодок. Биение вызвано плохой конструкцией лопастей или соединения между фрикционными поверхностями и опорным колпаком, плохой обработкой, термическим напряжением или любой комбинацией этих трех факторов.

4) Жесткость суппорта и крепления суппорта: усилие зажима пытается открыть противоположные стороны суппорта , что приводит к увеличению хода педали и неравномерному износу колодок. Единственным решением является оптимальная механическая конструкция и выбор материала — для «мягких» суппортов не существует эффективного решения для разработки. Кроме того, самый жесткий суппорт будет неэффективен, если его крепление недостаточно жесткое.

Единственным решением является оптимальная механическая конструкция и выбор материала — для «мягких» суппортов не существует эффективного решения для разработки. Кроме того, самый жесткий суппорт будет неэффективен, если его крепление недостаточно жесткое.

5) Неотбалансированные диски (или шины): Водитель не может управлять тормозом на прыгающем колесе. По сравнению с шинами диаметр дисков относительно мал, но все диски должны быть отбалансированы. Поскольку установка балансировочных зажимов будет мешать воздушному потоку, предпочтительным методом является удаление материала с тяжелой стороны. Значительное смещение сердечника в отливке (видимо, так как изменение толщины отдельных поверхностей трения приведет к неустранимому динамическому дисбалансу.

6) Характеристики «прикуса» и отпускания колодки: Для эффективной модуляции колодки должны «прикусывать» немедленно при нажатии на педаль тормоза и должны немедленно отпускать при отпускании педали. Это исключительно вопрос выбора колодки. Редко бывает хорошей идеей использовать разные составные колодки спереди и сзади, и никогда не рекомендуется использовать колодки с большим сцеплением или более высоким коэффициентом трения сзади.

Редко бывает хорошей идеей использовать разные составные колодки спереди и сзади, и никогда не рекомендуется использовать колодки с большим сцеплением или более высоким коэффициентом трения сзади.

ТОРМОЗА ИСКЛЮЧАЮТСЯ

Многократное интенсивное использование тормозов может привести к «пропаданию тормозов». Существует два различных типа затухания тормозов:

1) Выцветание колодки: когда температура на границе раздела между колодкой и диском превышает теплоемкость колодки, колодка теряет способность к трению из-за частичного выделения газа из связующих веществ в составе колодки. Исчезновение пэда также связано с одним из механизмов преобразования энергии, происходящим в пэде. В большинстве случаев это включает в себя мгновенное затвердевание материалов колодки и диска, за которым сразу же следует разрыв связей, который высвобождает энергию в виде тепла. Этот цикл имеет относительно широкий диапазон рабочих температур. Если рабочая температура превышает этот диапазон, механизм начинает выходить из строя. Педаль тормоза остается твердой и твердой, но машина не останавливается. Первым признаком является характерный и неприятный запах, который должен послужить предупреждением о том, что нужно отступить.

Педаль тормоза остается твердой и твердой, но машина не останавливается. Первым признаком является характерный и неприятный запах, который должен послужить предупреждением о том, что нужно отступить.

2) Кипение жидкости: При кипении жидкости в суппортах образуются пузырьки газа. Поскольку газы сжимаемы, педаль тормоза становится мягкой и «мягкой», а ход педали увеличивается. Вы, вероятно, все еще можете остановить машину, нажимая на педаль, но эффективная модуляция исчезла. Это постепенный процесс с большим количеством предупреждений.

В любом случае временное облегчение можно получить, обращая внимание на предупреждающие знаки и давая остыть, не используя слишком сильно тормоза. На самом деле, желательной характеристикой хорошей формулы материала колодки является быстрое восстановление после выцветания. Перегретую жидкость следует заменить при первой же возможности. Колодки, которые сильно выцвели, должны быть проверены, чтобы убедиться, что они не покрыты глазурью, а диски должны быть проверены на перенос материала. Легкие постоянные излечения, в порядке стоимости, до обновить тормозную жидкость , до обновить колодки или увеличить приток воздуха в систему (включая суппорты). В крайних случаях часто достаточно одного из них или их комбинации.

Легкие постоянные излечения, в порядке стоимости, до обновить тормозную жидкость , до обновить колодки или увеличить приток воздуха в систему (включая суппорты). В крайних случаях часто достаточно одного из них или их комбинации.

КОНИЧЕСКИЙ ИЗНОС КОЛОДОК

Подобно износу тормозных колодок, существует несколько различных типов износа клиновидных колодок — радиальный конус и продольный конус.

1) Если суппорту не хватает жесткости и он имеет тенденцию «открываться» под действием прижимной силы при повышенных температурах, внешняя поверхность (край с наибольшим радиусом) колодки по отношению к диску (оси), центр будет изнашиваться быстрее, чем внутренняя часть (край с наименьшим радиусом), и колодка будет сужаться в поперечном сечении, если смотреть с конца. Это называется «радиальная конусность».

2) Задняя часть (часть) колодки в некоторой степени «плавает» на захваченных газах и твердых частицах, образующихся в передней части колодки. Передняя часть колодки всегда будет более горячей, чем задняя часть, и, соответственно, будет изнашиваться быстрее, в результате чего колодка сужается, если смотреть с края. Это явление получило название «продольный конус».

Передняя часть колодки всегда будет более горячей, чем задняя часть, и, соответственно, будет изнашиваться быстрее, в результате чего колодка сужается, если смотреть с края. Это явление получило название «продольный конус».

Дифференциальное тепловыделение на поверхности колодки, приводящее к заносу, характерно независимо от конструкции суппорта и колодки. Вот почему все гоночные суппорты и большинство высокопроизводительных уличных суппортов имеют дифференциальные отверстия поршня. Большинство высокопроизводительных колодок также имеют скошенную переднюю кромку.

3) В случае новых очень толстых колодок, таких как те, которые используются в гоночных автомобилях на выносливость, иногда может возникать продольная конусность, потому что колодка буквально наклоняется внутрь под углом к диску в условиях «выключения тормоза». Когда это происходит, возникает небольшое усилие, толкающее переднюю кромку колодки в направлении диска в результате контакта и создаваемого трения. В то же время задняя сторона колодки вклинивается обратно в угол полости колодки в суппорте и упирается в упорную пластину, что еще больше способствует контакту на передней кромке. Эта ситуация усугубляется с новыми толстыми колодками, поскольку увеличенное смещение поверхности трения колодки от опорной пластины приводит к относительно большему вектору постоянной силы в направлении диска.

Эта ситуация усугубляется с новыми толстыми колодками, поскольку увеличенное смещение поверхности трения колодки от опорной пластины приводит к относительно большему вектору постоянной силы в направлении диска.

4) Конус также виден там, где диск прочно прикреплен к шляпке или где шляпка и диск составляют единое целое. В любом случае созданный конус будет проявляться как больший износ внешнего диаметра внешней колодки и внутреннего диаметра внутренней колодки. Это связано с работой тормозов при высокой температуре и результирующими силами теплового расширения на кольцевой структуре внешнего кольца диска, называемой фрикционными дисками. Центр диска или шляпки ограничивает расширение внешней конструкции только с одной стороны, где она соединяется, обычно на внешней фрикционной пластине. В результате диск сужается и становится вогнутым, если смотреть снаружи (см. Также «Плавающие диски»). Впоследствии из-за конусности колодка неравномерно контактирует при торможении или остается в контакте с диском в указанных областях, что приводит к еще более высоким температурам и износу.

ВОЗДУШНОЕ ОХЛАЖДЕНИЕ

Большая часть огромного количества тепла, выделяемого при торможении, должна рассеиваться в свободном воздушном потоке.

В большинстве высокопроизводительных (и/или тяжелых) автомобилей сегодня используются некоторые варианты «вентилируемых» тормозных дисков, в которых воздух, поступающий в центр или «проушину» ротора, нагнетается через внутреннюю часть ротора за счет нагнетательного действия тормозного диска. вращающийся узел. Самый эффективный практический способ, который все еще был разработан для достижения этой цели, — это использование вентилируемого тормозного диска с «изогнутыми лопастями», первоначально разработанного для Ford GT 40, победившего в Ле-Мане в 1919 году.66. В этой конструкции внутренние лопасти изогнуты, образуя эффективную крыльчатку насоса. Они также стабилизируют ротор от деформации и служат очень эффективным барьером, предотвращающим распространение трещин из-за термического напряжения. В лабораторных испытаниях инновационные конструктивные разработки STOPTECH в 48-лопастных роторах увеличили поток воздуха через ротор на поразительные 61% по сравнению с некоторыми OEM-роторами и на 10-15% по сравнению с гоночными роторами того же размера. В результате получается экономичный, но очень стабильный ротор для прямой замены, который обычно работает на 15% холоднее, чем штатный, и на 7% холоднее, чем гоночный.

В результате получается экономичный, но очень стабильный ротор для прямой замены, который обычно работает на 15% холоднее, чем штатный, и на 7% холоднее, чем гоночный.

ТИТАНОВЫЕ ПОРШНИ СУППОРТА

Поршни суппорта, изготовленные из титана, действительно хорошо изолируют жидкость в суппорте от кондуктивной передачи тепла от колодок. К сожалению, это не простая замена. Проектирование и производство поршней тормозных суппортов представляет собой сложную инженерную задачу. Если материал поршня должен быть изменен, проектировщик должен принять во внимание разницу в коэффициенте теплового расширения между материалом OEM и новым материалом. Необходимо выбрать правильную марку и состояние титана. Поверхностная обработка и обработка должны быть совместимы с уплотнениями. Если канавка уплотнения находится в поршне, геометрия канавки должна соответствовать конструкции OEM. Интересно, что практически все серьезные гоночные автомобили используют Поршни суппорта из титана с противозадирной обработкой поверхности, которая меняет цвет с естественного, почти матового серебра на золотой. Дело в том, что простая титановая кнопка, помещенная внутри штатного поршня, выполняет около 70% работы за небольшую часть стоимости без риска повредить что-либо при разборке суппорта.

Дело в том, что простая титановая кнопка, помещенная внутри штатного поршня, выполняет около 70% работы за небольшую часть стоимости без риска повредить что-либо при разборке суппорта.

ПРОСВЕРЛЕННЫЕ РОТОРЫ ПРОТИВ ПРОРЕЗНЫХ

В течение многих лет большинство гоночных роторов имели перфорацию . Причин было две: отверстия давали пограничному слою газов и твердых частиц «огненную полосу» куда-то двигаться, а края отверстий давали прокладке лучший «укус».

К сожалению, просверленные отверстия также снижали теплоемкость дисков и служили очень эффективными «концентраторами напряжения», значительно сокращая срок службы дисков. Благодаря усовершенствованиям фрикционных материалов перфорированный ротор практически ушел в прошлое в гонках. Большинство гоночных роторов в настоящее время имеют ряд тангенциальных пазов или каналов , которые служат той же цели без сопутствующих недостатков.

ОБЛАСТЬ НАКЛАДКИ

Мы видели, что тормозной момент прямо пропорционален площади поршня, давлению в системе, коэффициенту трения и эффективному радиусу и не зависит от площади колодки. Однако площадь и геометрия колодки важны по нескольким причинам:

Однако площадь и геометрия колодки важны по нескольким причинам:

1) Срок службы колодки. Поскольку материал колодки расходуется, увеличение площади колодки приводит к увеличению интервала времени между заменами колодки. В конструкциях оригинальных колодок часто приходится немного жертвовать сроком службы колодок, включая суженные концы для снижения шума, вибрации и конусности колодки. В некоторых оригинальных конструкциях колодки на двух сторонах суппорта даже имеют разную форму: внутренняя колодка короче по дуге в направлении вращения и шире в радиальном направлении, чем внешняя колодка, по причинам конструкции и интеграции системы.

2) Рассеивание и рассеивание тепла на большей площади поверхности и большей массе. Хотя в случае большей прокладки, прокладка маскирует большую часть поверхности ротора, поглощая больше лучистой энергии и защищая область от охлаждения, которое может свести на нет любое реальное преимущество.

3) Геометрия: Поскольку скорость трения между диском и колодкой больше на периферии диска, геометрия колодки иногда предназначена для уменьшения площади к центру диска. Это делается для того, чтобы обеспечить равномерное распределение температуры и давления по поверхности прокладки.

Это делается для того, чтобы обеспечить равномерное распределение температуры и давления по поверхности прокладки.

УВЕЛИЧЕНИЕ ДИАМЕТРА ДИСКА

Проблема с увеличением эффективного радиуса дисков заключается в том, что конструкторы использовали самый большой ротор, который поместился бы внутри колеса. Как правило, увеличение диаметра ротора означает увеличение размера колеса. Расходы — это только одно возражение. Серьезной проблемой является влияние геометрии подвески OE.

Кривые развала и характеристики сопротивления качению любой надлежащей системы подвески предназначены для шин с определенной высотой боковины и жесткостью. Увеличение диаметра колеса означает уменьшение высоты боковины и податливости шины. В крайнем случае это ухудшит способность проходить повороты и может фактически привести к потере тормозного сцепления из-за «края» передних шин при резком торможении. И хотя технология делает возможной сверхнизкую и стильную высоту боковины шины, это не обязательно приводит к максимальной производительности, просто взгляните на высоту боковины автомобилей Формулы-1 и Инди.

ПЛАВАЮЩИЕ ДИСКИ

Все металлы «растут» при нагревании. Диаметр чугунных тормозных дисков может увеличиться на 2 мм (0,080 дюйма) при повышенных температурах торможения. Когда диск радиально ограничен от роста (как во всех цельных дисках ), фрикционные пластины вынуждены принимать форму конуса при повышении температуры, что отрицательно влияет как на распределение температуры и давления внутри колодок, так и на ощущение педали. Гоночные и высокопроизводительные дорожные диски крепятся на отдельные шляпки или раструбы, обычно из алюминия. Система крепления разработана таким образом, чтобы обеспечивать радиальный рост и минимальное осевое смещение, что обеспечивает механическую стабильность системы. Шляпки или раструбы должны быть изготовлены из термообработанных алюминиевых заготовок 7075 или 2024, предварительно напряженных и разгруженных, а не из 6061 или толстолистового проката.

РЕЗЮМЕ

Если тормозная система несовершенна, обновление колодок и тормозной жидкости и/или подача большего количества воздуха в систему, вероятно, решит проблему с минимальными затратами. Замена штатных резиновых гибких шлангов на 9Армированные тефлоновые шланги 0007 с оплеткой из нержавеющей стали улучшают способность эффективно регулировать тормозное усилие при умеренных затратах. Когда принимается решение об обновлении тормозной системы, убедитесь, что сменные компоненты и система были правильно спроектированы и разработаны для вашего конкретного применения, задавайте технические вопросы и ожидайте действительных технических ответов.

Замена штатных резиновых гибких шлангов на 9Армированные тефлоновые шланги 0007 с оплеткой из нержавеющей стали улучшают способность эффективно регулировать тормозное усилие при умеренных затратах. Когда принимается решение об обновлении тормозной системы, убедитесь, что сменные компоненты и система были правильно спроектированы и разработаны для вашего конкретного применения, задавайте технические вопросы и ожидайте действительных технических ответов.

1) Диски должны иметь криволинейные фургоны и как большую теплоемкость, так и лучшие характеристики обдува, чем у ОЕМ — иначе вы ничего путного не добьётесь. Зависите от реальных результатов испытаний, а не от рекламных заявлений. Диски должны быть отбалансированы на фрезерном станке до менее 0,75 унций на дюйм (54 г-см), биение должно быть менее 0,002 дюйма (0,051 мм), а разброс по толщине должен быть менее 0,0007 дюйма (0,018 мм). В гоночных приложениях эти допуски обычно уменьшаются до 0,25 унции на дюйм, 0,0005 дюйма и 0,0001 дюйма соответственно.

2) Суппорты должны быть жесткими при повышенной температуре. Опять же, смотрите на результаты лабораторных испытаний, а не на претензии. Суппорты должны быть установлены точно в плоскости вращения ротора.

3) Многопоршневые суппорты должны иметь дифференциальные отверстия для уменьшения конусного износа. Площадь поршня должна соответствовать размеру главного цилиндра.

4) В идеале для установки не требуется никаких модификаций шарниров или стоек.

5) Смещение тормозного момента между передними и задними тормозами должно соответствовать динамике конкретного автомобиля.

ВОЖДЕНИЕ

1) Для эффективного торможения шины должны соответствовать дорожному полотну и сцепляться с ним. Ваша тормозная система ничем не лучше ваших шин и подвески. Лучшие деньги, которые вы можете потратить, — это действительно хорошие шины и действительно хорошие амортизаторы.

2) Надлежащий вес на повороте имеет решающее значение для эффективного торможения на прямой. Оптимальный вес угла для торможения – это когда пары поперечных углов равны. То есть сумма левого переднего и правого заднего равна сумме правого переднего и левого заднего.

Оптимальный вес угла для торможения – это когда пары поперечных углов равны. То есть сумма левого переднего и правого заднего равна сумме правого переднего и левого заднего.

3) Если вы почувствуете запах тормозной накладки или педаль станет мягкой, отпустите ее.

4) Используйте по крайней мере 550-градусную несиликоновую тормозную жидкость и следите за тем, чтобы ваши тормоза прокачивались должным образом и, при интенсивном использовании, часто. Тормозная жидкость гигроскопична по своей природе — при малейшей возможности она поглощает воду. Доля одного процента захваченной воды резко снижает температуру кипения любой тормозной жидкости и вызывает коррозию в системе. Заменяйте всю тормозную жидкость в системе не реже одного раза в год — чаще, если вы постоянно сильно тормозите.

Правильное гидравлическое давление — основа хорошей тормозной системы

В некоторых теориях тормозная «система» сравнима с гоночным двигателем. Гонщик концентрируется на сборе компонентов для создания мощного двигателя, но неправильный выбор кулачка, механизма газораспределения или многих других элементов может привести к значительному снижению доступной мощности.

То же самое касается тормозов, чтобы остановить ваш хот-род. Компоненты здесь, там и где угодно могут обеспечить вам тормоза, но является ли это правильной системой, которая адекватно остановит всю эту инерцию качения, когда она достигнет финишной черты драгстрипа?

Фотографии Арти Мопина, Тодда Сильви и любезно предоставлены производителями

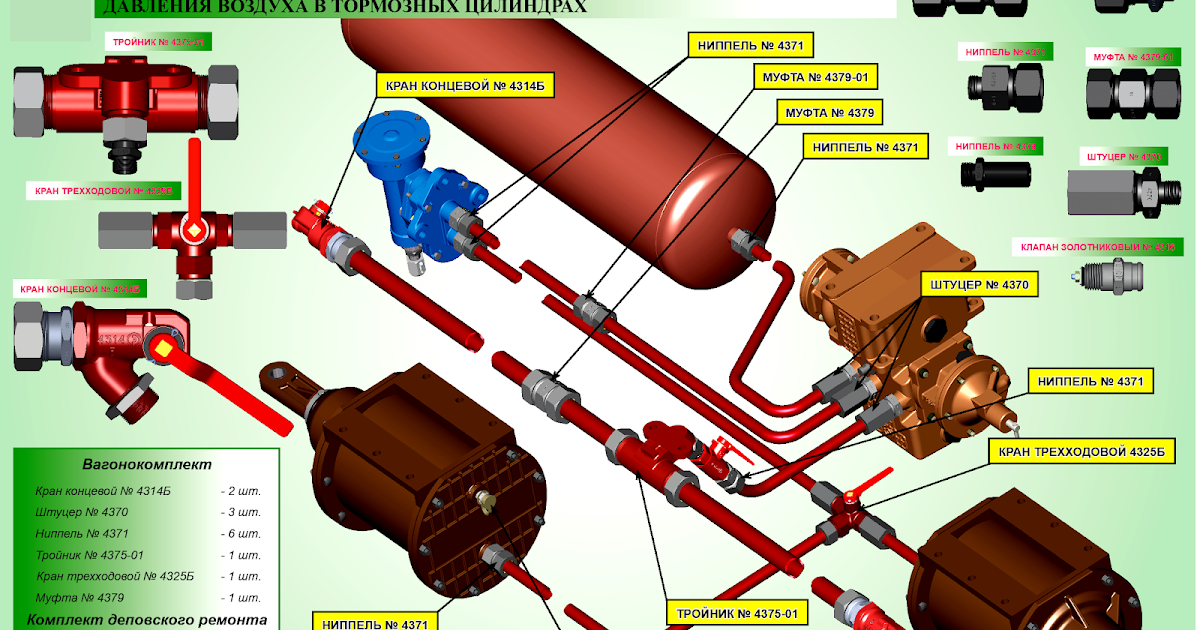

Наиболее важной концепцией работы с тормозной системой гоночного автомобиля является измерение и контроль гидравлического давления внутри тормозных магистралей. В ваших тормозных магистралях нет ничего волшебного; они передают тормозную жидкость под давлением от главного цилиндра к тормозным суппортам. За исключением пережатой линии или утечки, их функция упрощена.

Определяющим фактором для надлежащей тормозной способности является то, что происходит до и после указанной тормозной магистрали. Начальная точка педали тормоза и главного цилиндра составляет половину комбинации; суппорты, а также связанные с ними колодки и роторы составляют критическую конечную часть вашей системы.

Три физических закона управляют взаимосвязью между главным цилиндром и суппортом; эти правила включают тормозной объем, тормозное давление и тормозной баланс. Хотя наша тема — давление в тормозной системе, эти три пункта должны работать согласованно, как упомянутый выше гоночный двигатель.

Типичная тормозная система для дрэг-рейсинга использует четырехпоршневой суппорт сзади и двухпоршневой суппорт спереди, как показано TBM Brakes. В других тормозных устройствах, таких как передние тормоза Generation 5 / COPO Camaro от Mark Williams, используется четырехпоршневой передний тормозной суппорт, поэтому требуются другие характеристики главного цилиндра.

Мы поговорили с двумя экспертами по торможению гоночных автомобилей, воспользовавшись знаниями Рэнди Коттелера из The Brake Man (TBM) Brakes и Эндрю Диксона из Mark Williams Enterprises (M-W). Каждый из этих производителей специализируется на хардкорных компонентах тормозов для дрэг-рейсинга.

«Ключевым элементом любой тормозной системы является давление в магистрали», — комментирует Диксон. «Это давление определяет прижимную силу суппортов. Мы рекомендуем не менее 1200 фунтов на квадратный дюйм в качестве предельного давления в магистрали при тяжелых условиях торможения».

Большинство производителей тормозов предлагают таблицу в качестве отправной точки для настройки тормозной системы в зависимости от объема жидкости, используемой для применения тормозных поршней различных размеров и количества внутри суппортов. В качестве примера мы будем использовать знакомую иллюстрацию спецификации дверного затвора, в которой обычно используется четырехпоршневой суппорт сзади и двухпоршневой суппорт спереди.

В этом случае с шестью поршнями между нашими четырьмя тормозными углами и TBM, и Mark Williams рекомендуют 1-дюймовый главный цилиндр для обеспечения надлежащего объема тормозной жидкости в зависимости от их индивидуальной конструкции тормозного суппорта. Такие крайности, как пара задних суппортов на драгстере или использование шестипоршневых суппортов на шоссейном гоночном автомобиле, диктуют совершенно разные характеристики главного цилиндра.

Большинство производителей тормозов предлагают таблицу в качестве отправной точки для настройки вашей тормозной системы в зависимости от объема жидкости, используемой для применения тормозных поршней различных размеров и количества внутри суппортов. В качестве примера мы будем использовать знакомую иллюстрацию спецификации дверного затвора, в которой обычно используется четырехпоршневой суппорт сзади и двухпоршневой суппорт спереди.

Ключевым компонентом любой тормозной системы является давление в магистрали. Это давление определяет прижимную силу суппортов. Мы рекомендуем не менее 1200 фунтов на квадратный дюйм в качестве предельного давления в трубопроводе при тяжелых условиях торможения. – Эндрю Диксон, Марк Уильямс Энтерпрайзис

В этом случае с шестью поршнями между нашими четырьмя тормозными углами и TBM, и Mark Williams рекомендуют 1-дюймовый главный цилиндр для обеспечения надлежащего объема тормозной жидкости в зависимости от их индивидуальной конструкции тормозного суппорта. Такие крайности, как пара задних суппортов на драгстере или использование 6-поршневых суппортов на шоссейном гоночном автомобиле, диктуют совершенно разные характеристики главного цилиндра.

Такие крайности, как пара задних суппортов на драгстере или использование 6-поршневых суппортов на шоссейном гоночном автомобиле, диктуют совершенно разные характеристики главного цилиндра.

«Многие гонщики ошибочно говорят, что их тормоза работают неэффективно, поэтому им нужен главный цилиндр большего размера для большего потока», — объясняет Коттелеер. «Отверстие главного цилиндра большего диаметра даст более жесткую педаль с меньшим ходом, но за счет более низкого давления в магистрали и еще меньшего тормозного усилия. Замена главного цилиндра поршня меньшего размера повысит давление в магистрали, но за счет увеличения хода педали».

Задние тормоза для дрэг-рейсинга обычно имеют визуально более мощную четырехпоршневую конструкцию. В легких передних тормозах может использоваться конструкция суппорта с двумя поршнями большего диаметра, которая снижает вес передней части, но на самом деле имеет такую же тормозную способность, что и четырехпоршневые задние тормоза меньшего диаметра.

Общая теория взаимосвязи между главным цилиндром и педалью тормоза заключается в том, что у водителя может закончиться либо сила ног, либо ход педали, чтобы достичь желаемого тормозного давления от 1000 до 1200 фунтов на квадратный дюйм. Баланс этих двух требований заключается в расчете правильного передаточного отношения педали тормоза.

«Вы пытаетесь сбалансировать этот рычаг, называемый педалью тормоза», — расширяет Диксон. «Должно быть более широкое соотношение с каждой стороны точки поворота педали, чтобы преобразовать давление вашей ноги в необходимое давление в главном цилиндре. Он также должен быть достаточно мал, чтобы не исчерпать ход, чтобы достичь необходимого давления».

Разделив расстояние от подножки до точки поворота на расстояние между вилкой штока главного цилиндра и точкой поворота, вы получите передаточное отношение педали. Многие оригинальные заводские передаточные числа педалей имеют диапазон 6: 1, что означает, что усилие в 200 фунтов на педали равняется 1200 фунтам на главном цилиндре. Это соотношение намного ниже для типичной педали дрэг-кара с трубчатым шасси. Например, для соотношения 4,5:1 потребуется 266 фунтов на педаль, чтобы достичь такого же усилия на главном цилиндре.

Это соотношение намного ниже для типичной педали дрэг-кара с трубчатым шасси. Например, для соотношения 4,5:1 потребуется 266 фунтов на педаль, чтобы достичь такого же усилия на главном цилиндре.

На веб-сайте Mark Williams вы найдете диаграммы и калькулятор давления в тормозной системе, который может определить оптимальное передаточное отношение педали или рукоятки тормоза в зависимости от усилия водителя и размера главного цилиндра.

Со всей вашей тормозной системой мы достигли нашей цели по давлению в тормозной магистрали от 1000 до 1200 фунтов на квадратный дюйм, но как мы это узнаем? Наши эксперты говорят о едином инструменте, который дает ответы на эти вопросы и диагностирует любые будущие проблемы, и все это по цене, равной многим другим общим инструментам в вашем наборе инструментов.

Все наши теории тормозного давления, объема и связанные с ними теории основаны на использовании манометра тормозного давления. У вас никогда не будет гоночного двигателя без датчика давления масла.

– Рэнди Коттелеер, TBM Brakes

«Гонщики много раз спрашивают о тормозах, которые не останавливаются, менее эффективны, чем раньше, или они действительно цепкие», – говорит Коттелеер. «Я спрашиваю, какое у них давление в тормозной системе, но они понятия не имеют, о чем вы говорите».

Манометр тормозного давления легко доступен и продается по цене от 50 долларов США. Обычно это манометр высокого давления, который измеряет тормозное давление на суппорте в диапазоне от 0 до 1500 фунтов на квадратный дюйм. Он ввинчивается непосредственно в отверстие для прокачки тормозов, чтобы дать вам показания силы зажима. Это абсолютное измерение для достижения максимальной силы тормозного усилия 1200 фунтов на квадратный дюйм.

«Давление есть давление, когда речь идет о гидравлической системе», — говорит Диксон. «Давление не распределяется между четырьмя углами тормозной системы. Это делает манометр эффективным инструментом не только для измерения эффективного давления, но и для диагностики всех четырех углов на наличие засоров, переднего и заднего баланса, проблем с главным цилиндром и многого другого».

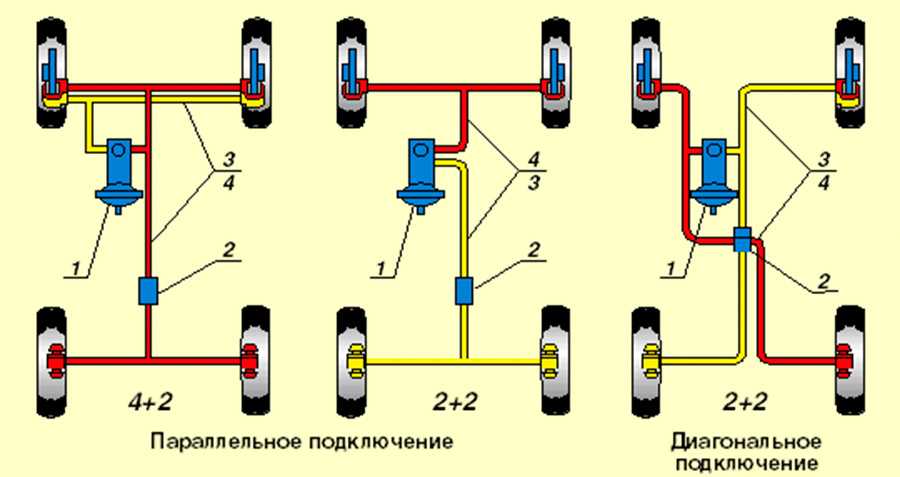

По сравнению с заводской тормозной системой балансировку передних и задних тормозов необходимо регулировать между большими сликами, узкими передними шинами и совершенно другим балансом веса. TBM Brakes разрабатывает дозирующие клапаны Tilton для своих систем, а Mark Williams предлагает собственную линейку клапанов. Доступны комбинированные пропорциональные клапаны, которые имитируют клапан оригинального производителя, но обеспечивают необходимую регулировку контура заднего тормоза.

Другим компонентом, обычно включаемым во всю тормозную систему, являются остаточные клапаны. Эти небольшие клапаны устанавливаются вдоль контура тормозной магистрали и могут служить двум целям. Первая цель состоит в том, чтобы поддерживать небольшое давление на тормозной суппорт, обычно для поддержания небольшого давления в 2 фунта на суппорт.

Это небольшое давление удерживает поршни суппорта от полного втягивания в отверстия. Некоторые гонщики сбрасывают со счетов остаточный клапан, удерживающий их тормоза как можно более свободным от сопротивления. Этот клапан нужно исследовать с вашим конкретным поставщиком тормозов.

Этот клапан нужно исследовать с вашим конкретным поставщиком тормозов.

Если ваши тормозные поршни предназначены для втягивания, когда вы не нажимаете на тормоз, остаточный клапан может предотвратить это движение и уменьшить ход педали, когда вы начинаете нажимать на тормоз.

Водители могут значительно различаться по силе нажатия на педаль. Расчет передаточного отношения педалей является отправной точкой между силой вашей ноги и правильным тормозным давлением. Веб-сайт Mark Williams Enterprises предлагает калькулятор для преобразования давления в ногах в давление на поршень главного цилиндра.

Второй вариант использования остаточного клапана — это конструкции шасси гоночных автомобилей, в которых главный цилиндр расположен вдоль половицы. При повороте педали тормоза вдоль линии пола главный цилиндр расположен ниже высоты тормозных суппортов. Остаточный клапан в этом случае предотвращает возврат всей тормозной жидкости под действием силы тяжести обратно в бачок главного цилиндра.

Эти остаточные клапаны должны быть установлены в системе тормозных магистралей как можно ближе к главному цилиндру.

Есть поговорка: «Автомобиль останавливают не тормоза, а шины». Этот комментарий как нельзя более точен, если применить его к балансировке передних и задних тормозов на дрэг-каре, в котором используются совершенно другие дрэг-слики и узкие передние колеса. Последний элемент оборудования, который мы обсудим в нашей технологии тормозного давления, — это регулируемый пропорциональный клапан тормозного давления.

Манометр тормозного давления — единственный наиболее эффективный инструмент для сборки или устранения неисправностей тормозной системы. По той же цене, что и многие обычные инструменты в вашем магазине, вы можете измерить тормозное давление на каждом отверстии для прокачки на каждом тормозном суппорте.

«Когда мы рекомендуем тормозную систему для дрэг-рейсинга, мы обычно не предлагаем передний четырехпоршневой суппорт», — поясняет Коттелеер. «Мы устанавливаем двухпоршневой суппорт спереди и четырехпоршневой суппорт сзади. Эта комбинация, естественно, немного лучше распределяет вещи. Мы рекомендуем использовать пропорциональный клапан сзади, потому что, как правило, вам нужно снизить давление сзади для баланса».

«Мы устанавливаем двухпоршневой суппорт спереди и четырехпоршневой суппорт сзади. Эта комбинация, естественно, немного лучше распределяет вещи. Мы рекомендуем использовать пропорциональный клапан сзади, потому что, как правило, вам нужно снизить давление сзади для баланса».

Dickson расширяет применение пропорционального баланса передних и задних тормозов, отмечая подход Марка Уильямса к пропорциональному распределению передних тормозов. «Если вы используете полноразмерный четырехпоршневой суппорт спереди, обычно мы рекомендуем пропорциональный клапан спереди, чтобы уменьшить часть переднего давления, чтобы не перегружать передние шины».

«Соотношение также может значительно различаться между легковесным автомобилем с четырьмя тормозами и гораздо более тяжелым брекет-каром», — заканчивает Диксон. «Шины и весовые характеристики делают дозирующий клапан бесценным. Вы не хотите, чтобы передняя или задняя часть блокировались в ситуации резкого торможения».

Любое превышение мощности передних или задних шин создает экстремальный спрос на одну или другую. Регулируя равный баланс между всеми вашими тормозами, вы получаете не только более безопасную ситуацию, но и тормоза, которые будут работать гораздо дольше.

Регулируя равный баланс между всеми вашими тормозами, вы получаете не только более безопасную ситуацию, но и тормоза, которые будут работать гораздо дольше.

Тормозное давление также является предметом обсуждения для стартовой линии. Многие гонщики встраивают датчики тормозного давления в приборную панель своего гоночного автомобиля, чтобы определить правильное и воспроизводимое тормозное давление.

И TBM Brakes, и Mark Williams Enterprises предлагают собственный двухлинейный главный цилиндр в алюминиевом корпусе с двойным пластиковым резервуаром. Оба опрошенных специалиста указали тормозную жидкость DOT 5.1; TBM предлагает собственную линейку жидкостей Xtreme, температура кипения которых в сухом состоянии составляет 612 градусов по Фаренгейту, что предотвращает износ тормозов.

Хорошее управление тормозами необходимо для правильного удержания гоночного автомобиля в водяной камере или на стартовой линии против двигателя и гидротрансформатора во время «педального торможения». Гонщики, использующие сцепление, также хотят удерживать машину в направляющих балках перед стартом. Все эти сценарии требуют меньшего тормозного давления, чем торможение на максимальной скорости, но чистое тормозное давление и сброс давления по-прежнему имеют решающее значение.

Гонщики, использующие сцепление, также хотят удерживать машину в направляющих балках перед стартом. Все эти сценарии требуют меньшего тормозного давления, чем торможение на максимальной скорости, но чистое тормозное давление и сброс давления по-прежнему имеют решающее значение.

При рассмотрении давления в тормозной системе необходимо также учитывать тип используемой тормозной жидкости. И Mark Williams Enterprises, и TBM Brakes указывают на использование тормозной жидкости DOT 5.1. Хотя Марк Уильямс просто рекомендует использовать эти тормозные жидкости, получившие сертификат 5.1, TBM не только предлагает общую спецификацию жидкости, но также предлагает свой собственный продукт DOT 5.1.

По сравнению с более типичными силиконовыми жидкостями DOT 3, 4 и даже DOT 5.0 гигроскопическое содержимое жидкости DOT 5.1 имеет температуру кипения в сухом состоянии 612 градусов. Доказано, что эта жидкость хорошо работает в дрэг-рейсинге.

TBM предлагает эти нестандартные остаточные клапаны с наружной или внутренней резьбой и вариантами фитингов NPT или AN. Это устраняет ненужные подходящие адаптеры. Эти клапаны устраняют чрезмерный ход педали и предотвращают перетекание жидкости в главный цилиндр, установленный на полу (стрелка), где цилиндр установлен ниже тормозных суппортов.

Это устраняет ненужные подходящие адаптеры. Эти клапаны устраняют чрезмерный ход педали и предотвращают перетекание жидкости в главный цилиндр, установленный на полу (стрелка), где цилиндр установлен ниже тормозных суппортов.

Когда в тормозах накапливается тепло, тормозная жидкость более низкого качества с более низкой температурой кипения может закипеть из-за нагрева суппорта. Эта кипящая жидкость производит пузырьки газа. Как и в случае с любой кипящей жидкостью, эти пузырьки газа будут сжиматься внутри тормозной жидкости, вызывая поглощение давления и исчезновение тормозов.

Оба эксперта также натолкнулись на тормозное давление, связанное с прогибом, когда речь идет о силе прижима тормозных поршней к роторам тормозных дисков.

Если суппорт и ротор не выровнены с высокой степенью точности, отклонение может израсходовать тормозное давление, чтобы компенсировать несоосность. Затем педаль кажется губчатой, и гонщики сходят с ума, пытаясь обвинить проблемы с кровотечением.

– Эндрю Диксон

«Хороший суппорт по своей конструкции означает все», — добавляет Коттелеер. «Основной недостаток слабого суппорта заключается в том, что он имеет тенденцию открываться, как тако. Нижняя контактная площадка растекается от давления. Эта неравномерная площадь контакта может вызвать еще больше проблем с перегревом тормозов. Внимательно следите за своими тормозными колодками на предмет любой конусности. Любое отклонение, неравномерное зажатие или несоосность в конечном итоге могут ощущаться в педали тормоза».

Когда вы доберетесь до финиша, конструкция тормозов, давление и балансировка могут стать вашим лучшим другом или злейшим врагом. Борьба со слабой тормозной системой может привести к ненужному нагреву и износу, что может усугубить еще более значимые для вас проблемы в области останова.

Сила и давление

Жидкость находится под давлением СИЛЫ поршня. Поршень движется в

цилиндр, который запечатан, чтобы предотвратить утечку жидкости или воздуха

вхождение в систему. Поршень должен двигаться с небольшим

трение в цилиндре, так как это отрицательно скажется на

система.

Поршень должен двигаться с небольшим

трение в цилиндре, так как это отрицательно скажется на

система.

Воздух на одной стороне поршня и гидравлическая тормозная жидкость на другая сторона. Площадь каждого поршня определяется с помощью PiR 2 9Формула 0427. Чтобы получить измерение в дюймах от миллиметров просто умножьте миллиметры на 0,03937. Затем вы делите Диаметр (D) на 2, чтобы получить радиус (R) поршня, а затем рассчитайте площадь поршня в квадратных дюймах по формуле PiR 2 . Например: