Металл для ремонта кузова автомобиля

Обновлено: 04 декабря 2023

Металл из которого производят автомобили имеет свойство ржаветь. Эта проблема вполне решаема. Нужно лишь вырезать сгнившую деталь или её часть и поставить “заплатку”.

Какой металл подойдет для ремонта?

Для ремонта корпуса важно использовать те стали, которые были рассчитаны и заложены на заводе. Кузов автомобиля является несущим элементом, и проектируется таким образом, чтобы:

- Выдерживать все нагрузки при эксплуатации автомобиля;

- При аварии деформироваться таким способом, чтобы не подвергать пассажиров и водителя угрозе. К примеру, чтобы капот не сдвигался в кабину, а сминался, постепенно снижая силу удара при лобовом столкновении.

Лучше покупать готовые кузовные элементы, или вырезать детали из аналогичных списанных автомобилей. “За” использование кузовного железа говорит тот факт, что металл уже имеет защитное покрытие. И часто оно отличается высоким качеством, ведь нанесено на заводе. Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Но готовые элементы дороги, а автомобильный кузов модели, аналогичной вашей, редко доступен для раскраивания под сварку. Что же делать?

Листовой металл для ремонта машины

Экономичным материалом для ремонта кузова служит листовой прокат, который можно найти на металлобазе или в строительном магазине. Для ремонта применяют следующие марки стали: 08ПС, 08КП, 10ПС, 08Ю, 01ЮПД, 08ГСЮФ, 08ГСЮТ, 08ЮП, 08ЮПР, 08ФКП, 09Г2С. Среди перечисленных марок наиболее часто встречается листовая сталь 09Г2С.

В различных моделях автомобилей определить конкретную марку стали не так просто. Но существуют общие советы:

- Используемый прокат должен быть холоднокатаным. Такой прокат более однороден по структуре, имеет более высокие параметры прочности, пластичности и упругости, на нем отсутствует окалина.

- Металл должен быть мягким, для придания ему нужной формы.

Толщину используемых для ремонта элементов необходимо выбирать близкую к заводским, чтобы в результате ремонта конструкция работала таким же образом, как запланировано при конструировании. Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Для неответственных элементов кузова и днища (таких, как листовые панели, двери, капот и т.д.) можно брать листовой металл 09Г2С, толщиной 0,8 – 1 мм. Если необходимо восстановить ответственные несущие элементы кузова (усилители днища, передние стойки кузова, и т.д.), толщину и марку металла лучше всего выбрать аналогичную использованной на заводе. Чаще всего, подойдет лист из стали 09Г2С, с толщиной 1 – 1,5 миллиметра.

Не рекомендуется усиливать конструкцию кузова бездумно. Например, приваривать профильную трубу на место порогов, так как она увеличивает жесткость кузова в месте присоединения. Это может привести к повышенной нагрузке на сварные швы и могут возникнуть деформации (трещины) в швах или околошовных зонах. Такое изменение повлияет и на работу конструкции кузова в целом: изменится поведение кузова при аварии, что абсолютно нежелательно.

Вырезать заплатку лучше ножницами по металлу, для получения ровного края реза. Края свариваемых элементов необходимо зачищать углошлифовальной машинкой, для получения качественного шва.

При восстановлении неответственных элементов для получения сложной формы детали допускается воспользоваться газовой горелкой. Нагревая элемент, мы повышаем его гибкость. Но при восстановлении ответственных элементов этот инструмент лучше не использовать, ведь нагрев меняет параметры стали.

Дата публикации: 01 октября 2019

Другие статьи

Виды покрытий профлиста

Облицовочный строительный материал выпускается со стандартным оцинкованным и полимерным покрытием с одной и с 2-х сторон.

Подробнее

Сортамент арматуры

Сортамент арматуры разнообразен. Чтобы не запутаться в таком количестве стоит разобраться в классификациях и маркировке. Мы собрали эту информацию в этой статье.

Подробнее

Металлические трубы для забора

Металлические трубы считаются универсальным решением при сооружении каркаса забора. Они прочны и долговечны, к ним легко крепить любые ограждения.

Подробнее

Сварка днища авто: советы и обзор оборудования

Сварка кузова автомобиля

Кузов – это главная составляющая любого автомобиля, требующая тщательного ухода, своевременной проверки и ремонта, одним из видов которого является его электросварка своими руками. В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

В гаражных условиях сварка кузова автомобиля своими руками вполне выполнима при наличии углекислотного полуавтомата, способного варить проволокой. Он позволяет сваривать листы от 0,8 до 6 миллиметров. С помощью полуавтомата можно заделать заплатами любые прорехи, приваривать новые детали (лонжероны, пороги, крылья), выправить вмятины.

Cварка автомобиля сделанная своими руками

Двуокись углерода под давлением подается в зону сварки, при этом вытесняя обычный воздух, тем самым защищая металл от излишнего окисления. Это позволяет сохранить металлические частички в большем объеме, поэтому он не сгорает, а только плавится.

Если же двуокись углерода заменить аргоном, то можно варить даже цветные металлы – нержавейку, алюминий или сплавы других металлов. При этом важно использовать такую же присадочную проволоку из того же металла – из алюминия или нержавейки.

Подготовка металла к сварке

Электросварщиком ручной дуговой сварки, перед началом работ обязательно должна быть проведена подготовка металла под сварку. Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

Места кузова и кузовные детали, подлежащие сварке, тщательно должны быть очищены от краски, ржавчины, масла и других загрязнений. Преимущество полуавтоматической сварки заключается в механизированной подаче плавящегося электрода, высокой скорости сварки тонких листов металла, снижении зоны теплового влияния на свариваемые детали, что приводит к повышению качества шва как внешне, так и по механическим свойствам, снижению расхода материалов и деформации металла.

В зависимости от доступности соединяемых деталей, их назначения в конструкции кузова, конструктивного расположения узла и толщины соединяемых деталей, сварку автомобиля своими руками можно выполнять прерывистым или сплошным швом. Прерывистый шов можно применять на тонколистовом металле при наличии широкого зазора между соединяемыми деталями, что требуется для предотвращения опасности прожога. Сварку сплошным швом выполняют при соединении деталей встык.

Уменьшения передачи тепла металлу можно добиться периодической подачей тока и сварочной проволоки. Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Соотношение между временем выполнения сварки и перерывом подбирается в зависимости толщины соединяемых деталей и величины зазора между ними. Во время перерыва происходит охлаждение сварочной ванны, устраняя тем самым возможность прожога.

Своими руками дуговая сварка кузова осуществляется следующим образом:

1. Перед тем, как пользоваться электросваркой, необходимо проверить сеть на нагрузочную способность, другими словами, вам надо быть уверенными в том, что ваша проводка выдержит нагрузку сварочного аппарата. Лишь только после этого вы можете начинать подготовку к сварке.

2. “Зарядите” полуавтомат сварочной проволокой. Это можно сделать так: снимите сначала газовое сопло сварочной горелки, потом с помощью ключа отвинтите ее медный наконечник, затем отведите прижимной ролик с проволокой и установите требуемую полярность тока. При сварке флюсовой проволокой надо плюс установить на зажиме, а минус на горелке. В случае использования обычной проволоки, полярность надо будет поменять – плюс на горелке, а минус – на зажиме.

После этого требуется вручную завести конец проволоки на 10 – 20 см в подающий канал и подвести прижимной ролик, удерживая проволоку от осыпания. Обязательно проверьте, что проволока попала в ложбинку на ведущем ролике.

После выполнения всех этих действий можно будет подключить полуавтомат к сети и нажать клавишу на ручке сварочной горелки. Сначала произойдет подача газа, а затем включится подача сварочной проволоки и тока. Затем надо выбрать и надеть на проволоку требуемый медный наконечник, закрутить его и установить газовое сопло.

При сварочных работах в кузове обычно провариваются все части, кроме передней, так как нагрузка на нее является минимальной. Исключение составляют транспортные средства, в которых на переднюю подвеску делается больший упор, а именно – место крепления передних “лап” к поперечной балке надо хорошо проварить. Проваривать пол можно с обеих сторон, только при этом не забудьте обработать специальным грунтом сварные швы, это очень важно. Переднюю часть автомобиля, то есть крылья и капот обычно не проваривают, но тщательную обработку швов поддона, стоек и задней части требуется провести обязательно.

Сообщений 10

1 Тема от Dmitriy.Kudryashov 2015-12-19 17:16:53

- Dmitriy.Kudryashov

- Новый участник

- Неактивен

- Регистрация: 2015-03-04

- Сообщений: 39Спасибо: 2

Тема: чем обрабатывать днище автомобиля

доброго времени суток всем! прошу совета – переваривал днище гдето с месяц назад, после обработал все мастикой БПМ-3, предварительно чуть разбавив сольвентом. пару дней назад заехал на яму, глянул днище – а там – ржа. и мастика будто не просохла полностью, как пластилин. в связи с этим возник вопрос – чем же всетаки днище обработать, чтобы цена-качество, и доживет ли машинка до лета, т.к. возможности переделывать зимой нет.

2 Ответ от kuler_78 2015-12-19 17:48:31 (2015-12-19 17:51:46 отредактировано kuler_78)

- kuler_78

- Бывалый

- Неактивен

- Регистрация: 2014-10-22

- Сообщений: 142Спасибо: 57

Re: чем обрабатывать днище автомобиля

Сначала грунт,потом пушечное сало. У меня так.И если у тебя швы сварочные надо их герметиком для швов сначала промазать.Конечно было бы еще лучше если кислотным грунтом зафигарить все дно.Это и есть самый дешевый вариант.Всякие динитрол и другие составы встанут в копеечку.Я каждый год так делаю.С 2004 года ни одной дырки

У меня так.И если у тебя швы сварочные надо их герметиком для швов сначала промазать.Конечно было бы еще лучше если кислотным грунтом зафигарить все дно.Это и есть самый дешевый вариант.Всякие динитрол и другие составы встанут в копеечку.Я каждый год так делаю.С 2004 года ни одной дырки

3 Ответ от Dmitriy.Kudryashov 2015-12-19 18:31:36

- Dmitriy.Kudryashov

- Новый участник

- Неактивен

- Регистрация: 2015-03-04

- Сообщений: 39Спасибо: 2

Re: чем обрабатывать днище автомобиля

пушечное сало полностью же не высыхает и вродекак воняет оно потом, или ошибаюсь? это щас мне получается мастику с днища снимать обязательно, или поверх нее кислотным грунтом и пушсалом можно??

4 Ответ от kosmos 2015-12-19 21:53:05 (2015-12-19 21:53:46 отредактировано kosmos)

- kosmos

- Заблокирован

- Неактивен

- Регистрация: 2014-05-17

- Сообщений: 2,021Спасибо: 406

- Авто: 2111 – 1.

5 -16v

5 -16v

Re: чем обрабатывать днище автомобиля

пушечное сало полностью же не высыхает и вродекак воняет оно потом, или ошибаюсь? это щас мне получается мастику с днища снимать обязательно, или поверх нее кислотным грунтом и пушсалом можно??

Вы сделали очень грубую ошибку. Когда варишь металл, да и вообще чтобы защитить любой голый металл от ржи, его нужно тщательно зачищать и покрывать грунтом, лучше даже как kuler_78 написал окисным, ГЛАВНОЕ ГРУНТОМ, ТОЛЬКО ОН ЗАЩИЩАЕТ МЕТАЛЛ ОТ РЖИ И БОЛЬШЕ НЕ КАКОЕ СРЕДСТВО! А на грунт наносят краску, но можно и без неё, чтобы защитить грунт, вот на него уже наносят антигравий и пуш – сало или мастику битумную! Зачищать щас то что уже нанесли зло, это такой теперь геморой будет. но по хорошему конечно зачищать и грунтовать, потом антигравийным средством. Если не будете зачищать и грунтовать, то только пуш – салом, не воняет он, щас поможет только любая обработка содержащее МАСЛО, то есть самое идеальное и густое, это пуш – сало, лонжироны и пороги изнутри мобивелем жидким, теперь только масленные средства спасут вас.

5 Ответ от kuler_78 2015-12-20 20:33:51 (2015-12-20 20:47:38 отредактировано kuler_78)

- kuler_78

- Бывалый

- Неактивен

- Регистрация: 2014-10-22

- Сообщений: 142Спасибо: 57

Re: чем обрабатывать днище автомобиля

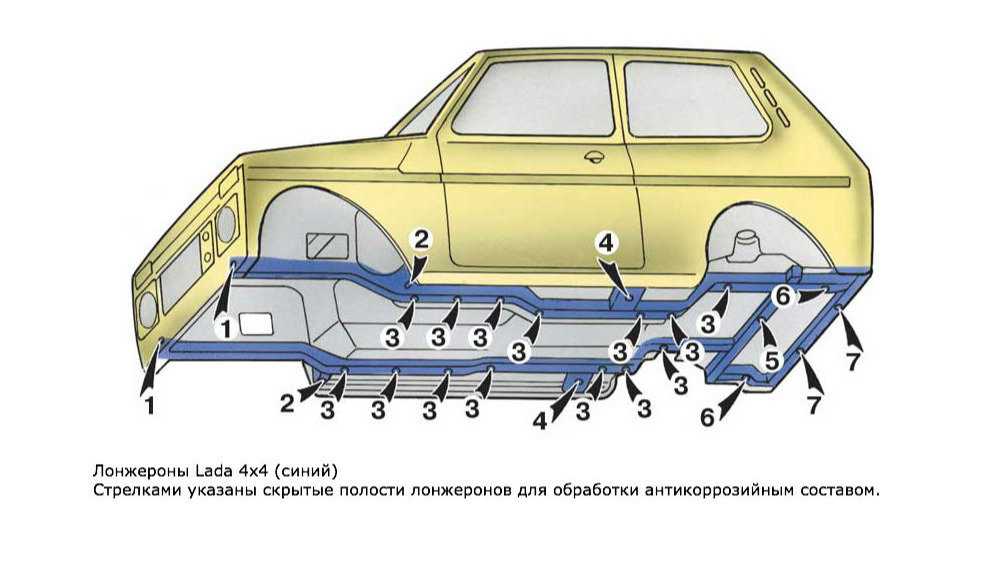

kosmos все доступно написал,чуть добавлю.Пороги и лонжероны внутри мовилем или составом Динитрол 1000.Если есть компрессор можно покупать в обычной банке а если нет в аэрозольной упаковке они там идут с трубочкой и состав под давлением.Перед тем как его распылять баллоны лучше чтобы теплые были,однако зима на дворе.И все сварные швы обязательно герметить герметиком для швов или на худой конец автопластилином,но им можно работать только со стороны салона.Работы будет конечно теперь море,если есть теплый гараж с ямой намного проще.И пушечное сало перед нанесением топи строительным феном в металлической банке.Оно должно быть жидким как вода.Ну как увидишь это сало сам все поймешь . Лично я в такой ситуации взял бы шпатель и пошел отковыривать мастику.Не вздумай грунт валить на мастику.Это все равно что грунт этот просто вылить в землю.Грунт идет на чистый сухой обезжиренный металл.Металл надо защитить грунтом,иначе все сварочные работы были ненадолго.Решать Вам.

Лично я в такой ситуации взял бы шпатель и пошел отковыривать мастику.Не вздумай грунт валить на мастику.Это все равно что грунт этот просто вылить в землю.Грунт идет на чистый сухой обезжиренный металл.Металл надо защитить грунтом,иначе все сварочные работы были ненадолго.Решать Вам.

Сварка авто своими руками – ремонт днища

Одним из видов кузовного ремонта является также сварка днища автомобиля своими руками, обычно проводимая при необходимости восстановления целостности поврежденных элементов. Берясь за проведение сварочных работ днища кузова, следует учитывать, что кроме ровных и достаточно четких швов в месте, необходимо еще тщательное соблюдение температурного режима, который способствует сохранению определенной структуры шва и нейтрализует возможное вредное для металла днища воздействие сварочного аппарата, расположенного рядом с местом ремонта.

Выбирая металл для изготовления заплаты для днища, необходимо помнить, что чересчур тонкий лист будет ненадежным, а слишком толстый материал может относительно плохо поддаваться обработке. Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Как правило, для проведения ремонта днища автомобиля следует использовать металл толщиной от 1,5 до 2 мм. Резка металла электросваркой должна выполняться с соблюдением оптимальных режимов, для того чтобы избежать ухудшения технологических качеств материала.

Сварку днища лучше выполнять вдвоем. Дело в том, что слой металла должен располагаться равномерно, а одному работающему проконтролировать это почти невозможно, так как высока вероятность некачественной сварки. После сварки края латки надо обточить и обработать грунтом или эпоксидной смолой для обеспечения герметичности и надежной защиты места стыка.

Чем обработать днище снаружи после сварки

Если днище не покрыть защитным слоем, то оно сгниет за следующие пару лет. Подтверждением служит срок службы банки глушителя — она не обработана и ее хватает максимум на 3 года. А у нас еще и шов прерывистый, куда будет попадать влага. Предлагаю такой порядок действий и чем обработать днище автомобиля после сварки снаружи:

- Покрываете металл грунтовкой для кузова.

- Даете ей высохнуть.

- Обрабатываете битумными составами «Антикор битумный», «Автоантикор эпоксидный», «Мастика битумная».

Это эластичные средства, хорошо удерживающиеся на вибрирующей поверхности. Уделите особое внимание местам стыковки, чтобы заполнить щели. Внутри салона рекомендую, если имеется доступ к стыку, пройтись герметиком или задуть воском.

Основы дуговой сварки при ремонте элементов двигателя

Полуавтомат также является наиболее подходящим сварочным аппаратом для бытовой электросварки элементов двигателя, но только с обязательным использованием аргона. С помощью аргонной сварки вполне реально варить практически все используемые в автомобильном двигателе металлы: чугун, нержавейку, алюминий или обыкновенную сталь. Список деталей двигателя, которые можно отремонтировать с помощью сварки представлен ниже:

- Блоки цилиндров.

- Направляющие втулки клапанов.

- Головки блока цилиндров.

- Впускные клапаны.

- Коллекторы впускные и выпускные.

- Крышки и колпачки для камер регулировки момента зажигания.

- Насосы водяные и масляные.

- Поршни и поршневые пальцы.

- Седла и вкладыши клапанов.

- Трубопроводы и многое другое.

Сердце автомобиля

Сварка глушителя автомобиля

Сварочный полуавтомат с успехом применяется и для ремонта глушителя. Чтобы заварить пробитый или прогнивший глушитель автомобиля рекомендуются следующие действия:

- Вырезать лист металла требуемых размеров и наложить его на место повреждения.

- Зачистить наждачной бумагой края места повреждения и накладываемого ремонтного материала.

- Накладывать заплатку необходимо на самые толстые места глушителя – это делается, чтобы его не прожечь.

- Выбрать электроды диаметром два мм и настроить под них ток сварочного аппарата.

- Перед выполнением сварочных работ следует обязательно отсоединить выводы аккумулятора.

- Выполнять сварку нужно с отрывом сварочной дуги, ведя электрод с толстого металла (заплатки) на тонкий (материал глушителя).

- Полученный в результате сварочный шов, следует отбить молотком от шлаков и визуально проверить на наличие/отсутствие в нем пор. Если их нет, то все в порядке и глушитель можно продолжать эксплуатировать. Если же поры есть – нужно их проварить и поверх первого наложить еще один шов.

Принцип работы и теория электросварки полуавтоматом:

Если после наших советов, вы так и не решились к самостоятельной работе, рекомендуем вам посмотреть видео материал по теме, уроки электросварки для начинающих.

Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Во всех перечисленных случаях требуется кузовной ремонт автомобиля.

Требования к проведению сварки кузова автомобиля

Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна.

Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями:

- вид шва выбирается в зависимости локализации повреждения;.

- учитывая характеристику металла выбирается тип сварки;

- метод сварочного ремонта — газовый, ручной дуговой, полуавтоматический, лазерный -выбирается в каждом случае индивидуально.

Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто.

Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат.

Жестко посаженные и съемные

В конструкциях большинства машин предусматривается лишь два вида пороговых элементов. Первые – «посаженные» на сварку и составляющие с кузовом и лонжероном единое целое, вторые – съёмные или накладные пороги.

Второй вид порогов устанавливается крайне редко и чаще всего с целью дополнительной защиты от механических повреждений и усиления корпуса.

Реставрация жёстко фиксируемых порогов возможна лишь путём выравнивания повреждённых мест, их сварки или же полной замены на новые элементы. Однако приварить пороги своими руками удаётся не каждому желающему, даже при наличии у него сварочного аппарата.

Какой сваркой варить кузов?

Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента:

- ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее;

- газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.

8 мм марки Св-08Г2С;

8 мм марки Св-08Г2С; - сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом.

Подготовка и проверка оборудования

Независимо от того, какой метод сварки был выбран, необходимо провести ряд подготовительных операций.

Подготовка к сварке автомобильного кузова полуавтоматом

- перед началом работы сварщик должен убедиться в том, что направляющий канал в сварочной горелке соответствует диаметру используемой проволоки;

- диаметр проволоки обязательно следует учитывать и при выборе сварочного наконечника;

- сопло аппарата осматривается на предмет металлических брызг. Если они есть, их необходимо удалить наждачной бумагой, в противном случае сопло быстро выйдет из строя.

Что стоит сделать перед тем, как начать инверторную

- надёжность электродных креплений тщательно проверяется;

- проверяется целостность изоляции на кабелях, всех соединениях и на электродержателе;

- проверяется надёжность креплений основного сварочного кабеля.

Можно ли варить кузов автомобиля сварочным инвертором?

Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва.

Выбор инвертора

Инверторные аппараты могут похвастаться портативностью. Но качества шва зависит от ряда показателей, один из которых — равномерная подача напряжения. Выбор подходящего аппарата выполняется на основе ряда показателей:

Выбор подходящего аппарата выполняется на основе ряда показателей:

- насколько прибор устойчив к работе с нестабильным напряжением – допустимый коэффициент защиты, указанный на устройства, должен составлять от 20 до 25%;

- допустимая температура при эксплуатации – от –40 градусов по Цельсию до +40 градусов по Цельсию;

- диаметр электрода – зависит от толщины свариваемых деталей (№2 – для тонких элементов, №4 – для компонентов с большой толщиной).

При отсутствии аппарата, соответствующего необходимым характеристикам, добиться надежности крепления сварного шва достаточно сложно.

На некоторых моделях в качестве дополнительных возможностей значатся системы:

Сварка кузова полуавтоматом

Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее:

- надежные соединения на лонжеронах;

- заплатки на месте корродирующего металла;

- восстановление сварочным аппаратом формы на месте обычных вмятин.

Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает.

Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки.

Стоит ли паять

Заделывать дыры в днище можно и с помощью пайки. Однако для прогрева металла толщиной от 0,5 мм обычные бытовые паяльники непригодны. Скорее всего, и строительный фен вам в этом не помощник. Надо использовать портативную газовую горелку, например, Super-Ego R355, которая стыкуется с небольшим – объем от 400 до 700 мл – баллоном для туристических печек.

Скорее всего, и строительный фен вам в этом не помощник. Надо использовать портативную газовую горелку, например, Super-Ego R355, которая стыкуется с небольшим – объем от 400 до 700 мл – баллоном для туристических печек.

Для пайки необходим припой и флюс. Припой используется легкоплавкий, с преимущественным содержанием олова или свинца. Флюс можно заменить электролитной кислотой. Соединение получается прочным, оно способно выдерживать большие вибрационные нагрузки.

Недостатков у пайки два.

- Она связана с огневыми работами, что повышает общую сложность ремонта. Этим можно пренебречь, если руки у вас растут оттуда, откуда надо;

- Основной материал припоя – свинец или олово – является веществом, имеющим меньший электроотрицательный потенциал, чем железо. Поэтому при их контакте возникает электрохимическая коррозия, в которой железо будет играть роль «жертвенного анода» и разрушаться.

Особенности сварки кузова автомобиля электродом

Ручная дуговая сварка

позволяет сварить тонкослойный металл, но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования.

По понятным причинам сварка кузова автомобиля своими руками дешевле, но не качественнее, тем более, если полуавтомат сварочный для кузовных работ оставляет желать лучшего. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. Так что не стоит экономить на своем автомобиле и собственной безопасности — доверьте свое транспортное средство профессионалам, у которых есть все необходимое для кузовных автомобильных работ.

Кузов практически любого современного автомобиля способен быть в активной эксплуатации в течение 10-15 лет, до начала активных коррозионных процессов. Конечно, это возможно в случае качественного ухода и отсутствии повреждений (а при наличии таковых – при качественном ремонте). Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Однако необходимость проведения ремонтных работ, с использованием сварки может потребоваться не только при развитии коррозии, но и, например, в результате ДТП. Рассмотрим технологии проведения работ различных видов, чтобы читатель мог представить себе – насколько возможна сварка кузова автомобиля своими руками.

Как сваривают кузов на заводе

Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями.

Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как:

- Сложность укладки самого шва;

- Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию;

- Существенный расход дополнительных материалов (электроды, проволока и пр.

).

).

На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения.

Характер повреждений, требующих ремонта

К основным типам повреждений порогов (вне зависимости от их типа) и днища следует отнести:

- механические разрушения, получаемые при контактах с другими автомобилями или в результате ударов камней и частиц гравия;

- коррозийное воздействие на материал, приводящее к образованию ржавых щелей и полостей, защитная обработка которых не приносит ощутимых результатов.

Первая группа неисправностей связана с особенностями отечественных дорог и приводит к потере автомобилем своих прочностных характеристик, и, как следствие – невозможности эксплуатации в прежних режимах. При большом их количестве и повреждении лонжерона, водить автомобиль становится совсем небезопасно.

При большом их количестве и повреждении лонжерона, водить автомобиль становится совсем небезопасно.

Коррозионные процессы также представляют серьёзную угрозу несущей конструкции, возрастающей с течением времени. Несмотря на множество способов борьбы с коррозией, они, тем не менее, не позволяют остановить процесс разрушения, что в итоге приводит к необходимости замены сгнивших элементов.

При несъёмных деталях кузова единственный выход из создавшегося положения становится применение сварки порогов каким-либо известным методом.

Технологии восстановления нарушений в структуре этих деталей различны как по используемым при этом методикам, так и по стоимости применяемых при сварке материалов.

В гуще событий

Задача автопроизводителей сделать автомобили безопасными и прочными, а также легкими привела к разнообразию материалов. Многие из современных автомобилей со стальной конструкцией используют сталь для наружных панелей толщиной 0,70 миллиметра. Конструкция обычно изготавливается из еще более толстой и прочной стали.

Это привело к тому, что I-CAR пересмотрела свои квалификационные испытания сварки Steel GMA (MIG), чтобы более точно отражать толщину используемых сталей. Пересмотренный тест был выпущен 30 июля 2012 г. и включает 10 сварных швов, выполненных на стальных образцах двух толщин. (Рисунок 1) .

Два варианта толщины

По результатам исследования некоторых самых продаваемых автомобилей в Северной Америке были выбраны два варианта толщины: 22-й и 16-й калибр из оцинкованной стали. Толщина 22-го калибра варьируется от 0,68 до 0,81 миллиметра. Калибр 16 варьируется от 1,4 до 1,6 миллиметра. Исходные испытательные образцы представляли собой сталь 18 калибра одинарной толщины. Две выбранные толщины не только представляют собой сталь, используемую в современных автомобилях, но и требуют более широкого диапазона навыков сварщика. Если техник правильно пройдет тест, он подтвердит, что у него есть навыки, необходимые для сварки сложных конструкций.

Тонкие сварочные образцы также были включены в тест на основании нескольких комментариев участников, указывающих на то, что они хотели протестировать тип стали, используемой на внешних панелях многих транспортных средств.

Мягкая сталь против высокопрочной стали

Поскольку в настоящее время в автомобилях используется множество различных сталей, выбор материалов и источников поставок поставил интересные задачи при пересмотре теста. Мы спросили себя: «Если мы выберем конкретную прочность стали, которая представляет только один автомобиль или OEM, как это соотносится с другими сталями для других марок и моделей автомобилей?»

Для того, чтобы сосредоточить внимание на качестве сварки и постоянном опыте учащихся, оба образца, выбранные для использования в пересмотренном испытании, были изготовлены из мягкой стали. Мы обнаружили небольшую разницу в настройках сварочного аппарата при выполнении сварки GMA (MIG) на низкоуглеродистой стали по сравнению со сваркой высокопрочной стали (HSS) или даже стали, относящейся к сверхвысокопрочной стали (UHSS).![]()

Есть еще одна причина, по которой мы выбрали только мягкую сталь, и это связано с опытом проведения разрушающих испытаний. Успешное испытание на скручивание при сварке электрозаклепкой на двух образцах из мягкой стали неизменно приведет к скручиванию самородка из основного металла или нижнего образца, не имеющего пробитого отверстия. Любой дефект в сварном шве, такой как пропуск или одно пятно вокруг отверстия, где нет сплавления, вместо этого приводит к выкручиванию самородка из верхнего образца.

При сварке электрозаклепкой, где основным металлом является быстрорежущая сталь, а верхний образец — низкоуглеродистой сталью, происходит обратное. При успешном испытании на скручивание сварным швом отрывной шов отрывается от верхнего образца из мягкой стали, а не от нижнего. Тогда может быть трудно определить, вырвался ли самородок из верхнего образца из-за того, что это более слабая сталь, или из-за того, что сварной шов имеет какие-то дефекты.

Испытания сварки электрозаклепками

Для квалификационного испытания сварки I-CAR Steel GMA (MIG) четыре из 10 требуемых сварных швов являются сварными швами. К ним относится сварка пробкой «тонкий к тонкому» (калибр 22 на калибр 22) в вертикальном положении. Пробочный шов выполняется в 6-миллиметровом отверстии, пробитом в верхнем образце. Это представляет собой, например, сварку пробкой на фланце с пережимным швом, соединяющем две наружные панели, например, вдоль проема рулевой рубки. Он также может представлять собой сварные швы, выполненные в защитном элементе стыкового соединения, например, вдоль панели коромысла.

К ним относится сварка пробкой «тонкий к тонкому» (калибр 22 на калибр 22) в вертикальном положении. Пробочный шов выполняется в 6-миллиметровом отверстии, пробитом в верхнем образце. Это представляет собой, например, сварку пробкой на фланце с пережимным швом, соединяющем две наружные панели, например, вдоль проема рулевой рубки. Он также может представлять собой сварные швы, выполненные в защитном элементе стыкового соединения, например, вдоль панели коромысла.

Существует также сварной шов «толстый к толстому» электрозаклепкой (калибр 16 на калибр 16) в вертикальном положении. Пробочный шов выполняется в 8-миллиметровом отверстии, пробитом в верхнем образце. Это представляет собой, например, пробковые сварные швы, выполненные в стыковом соединении с подкладной вставкой при разрезании рельса (рисунок 2) .

Для разрушающего испытания этих двух сварных швов I-CAR требует вырыва отверстия в нижнем образце из основного металла диаметром не менее 5 миллиметров, но не более 10 миллиметров. Калибр I-CAR Steel GMA (MIG) для квалификационных испытаний сварки можно использовать для измерения отрывного отверстия. Отверстие, близкое к размеру самого сварного шва, означает прочный сварной шов, но слишком большое отверстие указывает на слишком большой нагрев.

Калибр I-CAR Steel GMA (MIG) для квалификационных испытаний сварки можно использовать для измерения отрывного отверстия. Отверстие, близкое к размеру самого сварного шва, означает прочный сварной шов, но слишком большое отверстие указывает на слишком большой нагрев.

Существует также сварной шов от 22 до 16 или «тонкий к толстому» в вертикальном и потолочном положениях. Они представляют собой, например, сварные швы вдоль вертикального сварного шва, соединяющего внешнюю среднюю стойку с более толстым усилением. В этом примере более толстая сталь на автомобиле может быть из быстрорежущей стали или более прочной, как это обычно бывает при усилении средней стойки. Опять же, в тесте I-CAR мы хотели, чтобы самородок выкрутился из нижнего образца, поэтому оба образца изготовлены из мягкой стали.

В ходе нашего исследования мы обнаружили, что чем больше тепла применяется при сварке электрозаклепкой, тем больше размер отрывного отверстия. Поскольку при сварке сортов быстрорежущей стали следует избегать чрезмерного нагрева, нам потребуется отверстие для отрыва от нижнего более толстого образца, но это отверстие должно быть максимум 5 миллиметров, а не минимум 5 миллиметров, как в остальных сварных швах электрозаклепками.

Прочие испытательные сварные швы

Помимо сварных швов пробкой, при квалификационных испытаниях требуются открытые стыковые соединения, стыковые соединения с подкладкой и угловые или нахлесточные сварные швы. Все эти сварные швы выполняются на материалах одинаковой толщины (рис. 3) .

Существует вертикальное открытое стыковое соединение с использованием двух тонких купонов, которое, например, представляет собой обычное соединение, необходимое для стоек и порогов на автомобилях Toyota. Также имеется накладной стык с подкладкой тремя толстыми купонами. Это представляет собой, например, обычное соединение при разрезании передней нижней направляющей на автомобиле Chrysler. Требуются два угловых шва «тонкий к тонкому», вертикальный и потолочный. Они представляют собой соединения, в которых внешняя панель накладывается на другую внешнюю панель.

Проведение теста

Как и в течение нескольких лет, администратор I-CAR проведет тест в вашей ремонтной мастерской с использованием вашего собственного сварочного оборудования. Это помогает убедиться, что вы знакомы с оборудованием и окружением. Кроме того, советы по техническому обслуживанию и настройке сварочного аппарата дадут вам полное представление о вашем сварочном оборудовании. Администратор испытаний предоставляет испытательные образцы и позиционер для выполнения сварных швов в вертикальном и потолочном положениях. Форма проверки, выдаваемая в ремонтную мастерскую до дня проведения испытаний, гарантирует наличие на предприятии необходимого оборудования и материалов для проведения испытаний. Например, для разрушающего контроля сварных швов требуются большие тиски 9.0005 (Рисунок 4) .

Это помогает убедиться, что вы знакомы с оборудованием и окружением. Кроме того, советы по техническому обслуживанию и настройке сварочного аппарата дадут вам полное представление о вашем сварочном оборудовании. Администратор испытаний предоставляет испытательные образцы и позиционер для выполнения сварных швов в вертикальном и потолочном положениях. Форма проверки, выдаваемая в ремонтную мастерскую до дня проведения испытаний, гарантирует наличие на предприятии необходимого оборудования и материалов для проведения испытаний. Например, для разрушающего контроля сварных швов требуются большие тиски 9.0005 (Рисунок 4) .

Как и любое мероприятие I-CAR, квалификационный тест по сварке Steel GMA (MIG) проводится в благоприятной учебной среде. Администратор испытаний проводит практические занятия в той мере, в какой это необходимо, и предлагает рекомендации, чтобы убедиться, что все техники, выполняющие сварные швы, прошли успешно. К концу занятия все участники мероприятия узнают больше о сварке GMA (MIG) и станут лучшими сварщиками.

Чтобы узнать больше о квалификационном испытании по сварке Steel GMA (MIG) (WCS03) или запросить проведение сварочного мероприятия в вашем регионе, посетите веб-сайт I-CAR и нажмите «Серия квалификационных испытаний по сварке в цеху» в разделе «Быстрое Ссылки» на главной странице.

Статья предоставлена I-CAR.

Листовой металл – материалы, стандартные размеры и процессы формовки

Сегодня листовой металл является основой всего машиностроения. Мы можем видеть его повсюду — от машин и машин до фасадов домов и мебели.

Чтобы в полной мере использовать листовой металл, инженеры должны сначала кое-что знать о нем. Это включает в себя стандартные размеры, материалы, различия в производстве и возможные методы формования.

Что такое листовой металл?

Листовой металл — это одна из форм, в которых можно купить металл. Листовой металл — это любой металл толщиной от 0,5 до 6 миллиметров.

Существуют и другие единицы измерения, используемые для классификации металлов по толщине.

Миллиметры, милы и калибры

Фольга, листы и плиты почти одинаковы, разница только в толщине. Толщина измеряется тремя способами – миллиметрами, милами и датчиками. В то время как миллиметр — довольно простая единица измерения, милы и датчики распространены только в машиностроении и производстве.

Один мил равен одной тысячной дюйма. Поскольку британцы часто используют «mils» во множественном числе для миллиметров, это может немного сбивать с толку, но разница важна.

Калибр — еще один прибор для измерения толщины листового металла. Хотя официальные стандарты не поощряют использование манометров, они не так уж редки. Датчик представляет толщину металла по отношению к его весу на квадратный фут. Более высокий калибровочный номер означает меньшую толщину.

Поскольку фактическая толщина (мм) одного и того же калибра связана с весом металла, она отличается для разных металлов (например, 12-мм сталь и 12-мм алюминий).

Фольга, листы и пластины

Пройдясь по основным системам измерения, мы можем теперь рассмотреть классификацию фольги, листов и пластин. Для нашей цели мы будем придерживаться миллиметров в качестве единицы измерения.

Для нашей цели мы будем придерживаться миллиметров в качестве единицы измерения.

Металлическая фольга особенно часто используется с алюминием, ее часто называют оловянной фольгой. Толщина фольги обычно до 0,2 мм.

Листовой металл следующий на очереди. Толщина листового металла начинается от 0,5 мм и доходит до 6 мм. Все что выше это металлическая пластина.

Тонкий листовой металл легко формуется, но при этом обладает высокой прочностью. При относительно низкой цене он отлично подходит для большинства инженерных целей. Именно поэтому мы видим его повсюду вокруг себя.

В конце статьи мы обсудим различные методы формовки листового металла.

Обычные материалы

Почти все распространенные инженерные металлы также используются в виде листов. Некоторые из них из углеродистой стали, нержавеющей стали, меди и алюминия. Выбор подходящего для вас сводится к применению и требованиям вашего продукта.

Металлические листы имеют те же механические свойства, что и основной металл. Таким образом, стальные листы обладают высокой прочностью на растяжение и долговечностью, пригодными для использования в конструкциях и машинах.

Таким образом, стальные листы обладают высокой прочностью на растяжение и долговечностью, пригодными для использования в конструкциях и машинах.

В то же время медные листы часто находят применение в качестве декоративного слоя на современных зданиях.

Стандартные размеры

Стандартные размеры относятся как к размерам, так и к толщинам листов. Хотя для достижения больших размеров листа есть несколько обходных путей с помощью сварки, вы не можете смотреть дальше таблиц толщины.

Стандартные размеры листового металла

Знание стандартных размеров листа поможет вам оптимизировать расположение деталей. Много раз мы получали детали для производства, которые немного превышали стандартные размеры. Это означает больше брака и более высокие общие затраты для клиента.

Кроме того, следует помнить о наличии листов разных размеров. В то время как маленькие, средние и большие листы почти всегда есть в наличии на складе каждого производителя листового металла, листов большого размера может не быть.

У многих из них может не быть оборудования для резки таких больших листов. Так что знание возможностей вашего производителя здесь пригодится.

Иногда можно просто сварить вместе два меньших листа, но это не оптимальное решение. Особенно, когда большое внимание уделяется эстетике вашего проекта.

Стандартная толщина листового металла

В приведенной выше таблице указаны стандартные толщины листового металла и металлических пластин. Как видите, для каждого вида металла существуют свои стандарты.

Кроме того, следует обращать внимание не только на начальную и конечную точки, но и на фактические значения. Кто-то просит нестандартную толщину довольно часто.

Определенно существуют исключения для этой таблицы. Мы просто советуем вам следовать этим толщинам из-за сложности поиска материалов. Все вышеперечисленное легко доступно у многих производителей листового металла.

Горячекатаный и холоднокатаный листовой металл

Существует два способа производства листового металла – горячая прокатка и холодная прокатка. Глядя на приведенную выше таблицу стандартных толщин, вы можете увидеть, как используются эти две. В случае конструкционных сталей холодная прокатка достигает толщины только до 3 мм. С этого момента листы и плиты подвергаются горячей прокатке в целях экономической эффективности.

Глядя на приведенную выше таблицу стандартных толщин, вы можете увидеть, как используются эти две. В случае конструкционных сталей холодная прокатка достигает толщины только до 3 мм. С этого момента листы и плиты подвергаются горячей прокатке в целях экономической эффективности.

Хотя процесс горячей прокатки снова начинается с 3 мм для нержавеющих сталей, холодная прокатка охватывает все листы, т.е. до 6 мм.

В инженерных целях важно различать их. Для прецизионных применений предпочтительнее использовать холоднокатаную сталь, поскольку у нас больше контроля над окончательными размерами. Это связано с тем, что в горячекатаных сталях после охлаждения сталь немного усаживается, и форма может немного измениться.

Процессы формовки листового металла

Итак, мы наконец добрались до методов формовки листового металла. На столе есть множество вариантов, и решение остается за вами.

Выбор во многом зависит от желаемого результата. Но многие из этих методов дают вам, казалось бы, похожий или совпадающий результат. Затем все сводится к стоимости (часто в зависимости от размера партии), доступности и желаемой точности.

Затем все сводится к стоимости (часто в зависимости от размера партии), доступности и желаемой точности.

Гибка листового металла

Гибка – это процесс формовки, при котором листовой металл изгибается в желаемую форму с приложением напряжения изгиба. Листовой металл изгибают так, что достигается пластическая деформация. Это не позволяет металлу восстановить свою прежнюю форму.

Воздушная гибка с помощью V-образного штампаТакие детали, как фланцы и гофры, изготавливаются путем гибки. Самый распространенный вид изгиба – V-образный изгиб. Там V-образная матрица и пуансон прижимаются друг к другу, чтобы придать листу желаемую форму.

Изгиб кромок — еще один распространенный метод гибки фланцев с использованием затирочной матрицы и пуансона.

Скручивание листового металла

Скручивание — это процесс формирования круглого кольца на краю металлического листа, чтобы сделать его более безопасным в обращении.

Существует разница между загнутым краем и каплевидным краем. При завивке начальный край скатывается в сформированный круг, тогда как при каплевидном подгибе первоначальный край все еще остается открытым.

При завивке начальный край скатывается в сформированный круг, тогда как при каплевидном подгибе первоначальный край все еще остается открытым.

Керлинг также можно разделить на вращение со смещением от центра и с вращением по центру. У валков со смещением от центра центр находится выше уровня листа, тогда как у валков с центрированием центр находится на том же уровне, что и у металлического листа.

Удаление изгиба листового металла

Удаление изгиба — это процесс удаления изгиба листа металла. В листовом металле, особенно в полосообразных частях, при расплющивании его в листы образуется горизонтальный изгиб.

При удалении выпуклости мы удаляем этот горизонтальный изгиб, сглаживая края, чтобы удалить выпуклость. Сила прикладывается к деформированному краю, а не к грани, чтобы вытолкнуть его в прямую форму. Обычно выполняется на участках ограниченной длины.

Глубокая вытяжка

youtube.com/embed/cteMHa3dwyA?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/cteMHa3dwyA?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Deep-drawn manufacturing process for MDI cans»/>Процесс производства банок MDI методом глубокой вытяжки

Глубокая вытяжка — это процесс формирования листового металла, при котором форма листа изменяется до желаемой формы в несколько этапов с использованием ряда штампов. Только если глубина сформированной формы превышает первоначальный диаметр листа, она считается глубокой вытяжкой.

Пуансоны и матрицы используются для внесения изменений на каждом этапе. Используя этот процесс, лист преобразуется во множество различных форм, таких как топливный бак, раковина и автомобильные детали. Глубокая вытяжка в основном используется для крупносерийного производства.

Глубокая вытяжка в основном используется для крупносерийного производства.

Расширение листового металла

Линия по производству просечно-вытяжного листа Bender SP-1250

В этом процессе штамповки лист металла пропускается через перфорирующие ножницы, где он разрезается и растягивается в виде рисунка. Обычно предпочтение отдается ромбовидной сетке, поскольку она имеет конструктивное преимущество перед другими формами.

Обычно предпочтение отдается ромбовидной сетке, поскольку она имеет конструктивное преимущество перед другими формами.

Этот процесс формования обычно используется для изготовления ограждений, подиумов, платформ, решеток и т. д. Этот процесс позволяет получить самодренирующийся прочный продукт, способный выдержать вес, на который он рассчитан.

Эти продукты можно использовать там, где требуется прохождение воздуха или жидкости, но необходимо предотвратить прохождение более крупных частиц, например. просеивание. Прочность исходного металла сохраняется.

Гидроформинг

youtube.com/embed/1QPSCXEoJKQ?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Hydroforming Animation»/>Анимация гидроформинга

Гидроформинг — это инновационный способ придания металлическим листам желаемой формы. В этом процессе металл помещается на штамп, но вместо пуансона для придания формы листу используется жидкость под высоким давлением.

С помощью этого процесса можно создавать более сложные детали за более короткое время. Это также сравнительно дешевле и требует меньше работы. Гидроформинг также совместим практически со всеми материалами, такими как нержавеющая сталь, алюминий, углеродистая сталь, латунь и драгоценные металлы.

Поскольку соответствующие штампы, как правило, не требуются, гидроформинг можно использовать для придания нетрадиционных форм.

Инкрементальное формование листов

Инкрементальное формование в одной точке в Университете Авейру — проект SPIF-A

Пошаговая формовка листа — это процесс металлообработки, придающий листовому металлу определенную желаемую форму. Этот метод формирования возможен только при небольших объемах.

В продукт можно вносить изменения быстро и без особых хлопот. В этом процессе продукт формируется поэтапно.

Листовой материал формируется с помощью одноточечной сферы.

Хотя этот процесс дает такие же результаты, как глубокая вытяжка, для него не требуется отдельный набор пуансонов и штампов. Таким образом, самым большим преимуществом этого метода является его гибкость.

Утюжка

Процесс утюжки используется, когда необходимо уменьшить толщину в определенной области листового металла. Это дает возможность производителю получить равномерную толщину стенки при глубокой вытяжке изделий.

Хорошим примером глажки является процесс производства банок из-под газировки. Стенки банки нужно утончить до заданной толщины. Обычно для создания желаемой толщины алюминиевых банок из-под газировки требуется 2 или 3 процесса глажки с использованием разных штампов. Этот процесс глажения осуществляется в сочетании с глубокой вытяжкой.

Лазерная резка

Лазерная резка все чаще используется для резки листового металла. Это точно, и отделка очень гладкая. Станки с ЧПУ обычно используются для резки определенных форм.

После подачи программы специальный разрез выполняется лазером. Преимущество лазерной резки заключается в гибкости. При необходимости можно легко внести изменения в требуемую форму. Также можно разрезать металлические листы на чрезвычайно сложные детали, используя услуги лазерной резки.

Преимущество лазерной резки заключается в гибкости. При необходимости можно легко внести изменения в требуемую форму. Также можно разрезать металлические листы на чрезвычайно сложные детали, используя услуги лазерной резки.

Фотохимическая обработка

Химическое травление: экскурсия по процессу (3D-анимация)

Фотохимическая обработка — это процесс, при котором проводится контролируемая коррозия для создания деталей из листового металла в соответствии с требованиями.

В этом процессе для придания металлическому листу формы используются фоторезист и травитель. Метод был разработан в 60-х годах и даже сегодня является сравнительно недорогим методом.

Фотохимическая обработка может использоваться для резки любого металла. Процесс идеально подходит для массового производства. Если требуются изменения, их можно легко осуществить.

Подобно лазерной резке, этот процесс чрезвычайно точен и обеспечивает гладкую поверхность. Этот процесс используется для изготовления очень тонких сеток, отверстий, гибких нагревательных элементов, металлических прокладок, электрических контактов и украшений.

Пробивка отверстий

Пробивка отверстий является очень распространенным методом вырезания отверстий в листовом металле. Установка состоит из пуансона и пробивной матрицы. Между ними очень маленький зазор.

Когда пуансон и матрица встречаются, материал вдавливается между ними и с последующим усилием сдвига прорезает отверстие в листе. Этот процесс относительно недорог в больших количествах и позволяет пробивать отверстия как в полосе, так и в листовом металле.

Этот процесс относительно недорог в больших количествах и позволяет пробивать отверстия как в полосе, так и в листовом металле.

Могут быть пробиты отверстия различных размеров, но обычно рекомендуется, чтобы диаметр необходимого отверстия был больше, чем толщина пробиваемого материала. Для особо прочных сплавов разница между диаметром отверстия и толщиной должна быть больше.

Прокатка

Прокатка листового металла может быть выполнена для уменьшения общей толщины металлического листа или для придания ему большей однородности. В этом процессе листовой металл проходит через набор валков.

В зависимости от температуры процесс классифицируется как горячая прокатка или холодная прокатка. При горячей прокатке температура стали составляет около 1400 градусов по Фаренгейту. Это может помочь достичь толщины от 1/16 дюйма до 5/16 дюйма.

При холодной прокатке процесс проводят при комнатной температуре. Материал промывается кислотой и подвергается термической обработке для достижения хорошей отделки.

Ролик для листового металла / Ролик для листового металла / Гибка листового проката / Двигатель Rundbiegemaschine / Hengerítőgép

Прокатка также является еще одним способом получения изгибов большого радиуса. Вместо использования листогибочных прессов для ступенчатой гибки это дает большой равномерный радиус без необходимости непрерывной ручной работы в процессе.

Вместо использования листогибочных прессов для ступенчатой гибки это дает большой равномерный радиус без необходимости непрерывной ручной работы в процессе.

Листогибочный пресс

В этом процессе длинный лист металла сгибается вокруг прямой оси, проходящей через материал. В зависимости от пуансона и матрицы может быть сформирован материал в форме буквы «V», «U» или канала.

Несмотря на то, что это выглядит просто, точная гибка является трудной задачей при формовании листогибочным прессом. Свойства материала необходимо учитывать наряду с прессом и инструментами, чтобы улучшить степень упругости.

Листогибочный пресс также может использоваться для изготовления мелких деталей, что делает его пригодным для изготовления как мелких, так и крупных деталей. Толщина до 25 мм легко гнётся, а длина куска может достигать 6 м.

Колесо

Английское колесо В этом процессе формовки используется английское колесо для растягивания и сгибания плоских металлических листов в требуемую форму.

5 -16v

5 -16v

8 мм марки Св-08Г2С;

8 мм марки Св-08Г2С;

).

).