Затяжка головки ГАЗ 53-основная проблема

Затяжка головки ГАЗ 53 осуществляется с небольшими поправками на конструктивные особенности двигателя ЗМЗ 511. Главная неприятная особенность двигателя заключается в том. Что он имеет алюминиевый блок.

При затяжке головки есть большая вероятность того что шпильки вытянуться из резьбы. Поэтому затяжку необходимо производить очень аккуратно. С применением динамометрического ключа.

Ее одна особенность, что гильзы цилиндров не имею верхнего упора. А непосредственно прилегают к головке блока, через прокладку. Затяжка должна производиться равномерно. Чтобы не допустить перекоса гильз.

Содержание статьи:

- 1 Образование раковин на плоскости головки

- 2 Установка прокладки головки блока цилиндров.

- 3 Установка ГБЦ на автомобиле ГАЗ 53

- 4 Как протянуть головку на ГАЗ 53

- 5 Установка штанг толкателей коромысел

- 6 Установка вала коромысел клапанов.

- 7 Установка впускного коллектора

Образование раковин на плоскости головки

Основная проблема ГБЦ это образование раковин. На плоскости головки. Раковины образуются от соприкосновения ГБЦ с охлаждающей жидкостью. Раковины могут проедать места прилегания гильзы и головки блока. Что вызывает прорыв газов из камеры сгорания.

На плоскости головки. Раковины образуются от соприкосновения ГБЦ с охлаждающей жидкостью. Раковины могут проедать места прилегания гильзы и головки блока. Что вызывает прорыв газов из камеры сгорания.

Если подобное повреждение имеет место необходим ремонт головки. Проблема устраняется проточкой плоскости головки блока. Но это в том случае если глубина раковин позволяет их удалить. В противном случае наплавляются места раковин при помощи аргонной сварки. И затем плоскость головки протачивается на фрезерном станке.

Установка прокладки головки блока цилиндров.

Прокладку головки блока цилиндров можно поставить неправильно. Чтобы этого избежать. Необходимо убедиться в том. Что отверстие масляного канала в блоке двигателя, совместилось с отверстием под масляный канал на прокладке. Оно как правило имеет обязательную медную окантовку. Чтобы уплотнить отверстие масляного канала.

Установка ГБЦ на автомобиле ГАЗ 53

Шпильки на которые крепиться головка к блоку имеют длину соответствующую толщине головки. Они не всегда соосны с отверстиями головки. Это затрудняет установку. Приходится осаживать головку при помощи деревянного бруса.

Они не всегда соосны с отверстиями головки. Это затрудняет установку. Приходится осаживать головку при помощи деревянного бруса.

После того как головка соприкоснулась с прокладкой. Которая предварительно была установлена на шпильки. Необходимо правильно притянуть головку к блоку двигателя. Чтобы равномерно прижать её к гильзам и блоку двигателя. Гильзы при установке пружинят. Потому что они устанавливаются на медные прокладки, которые должны в последствии прижаться.

Как протянуть головку на ГАЗ 53

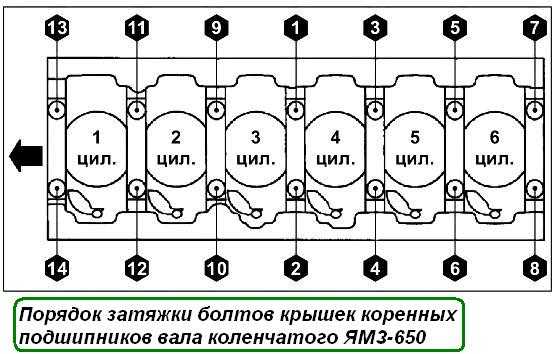

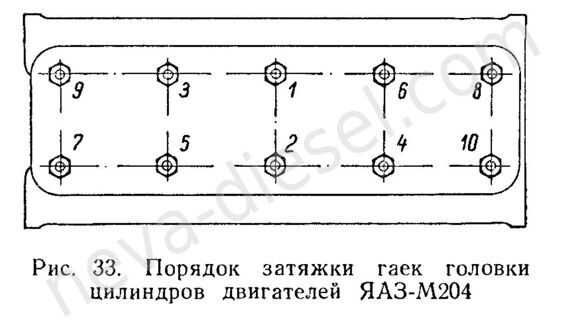

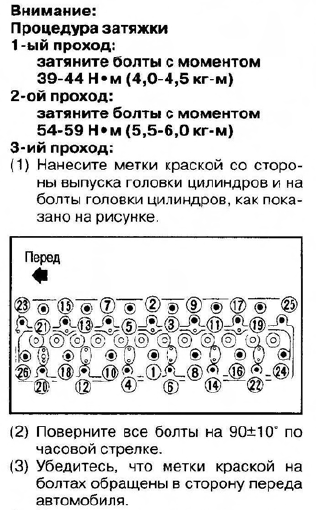

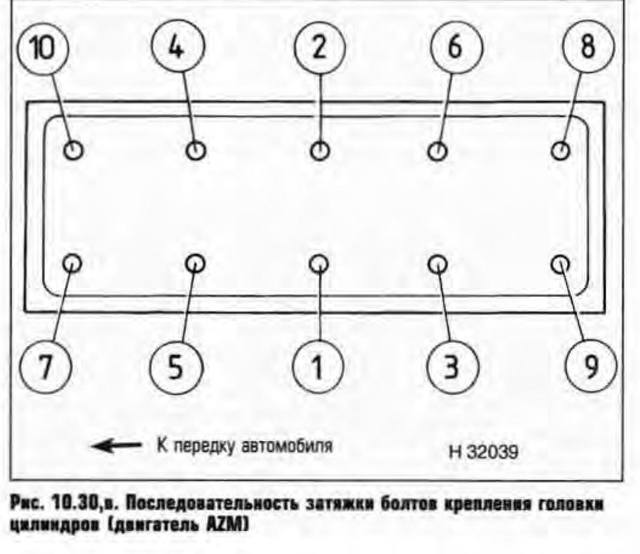

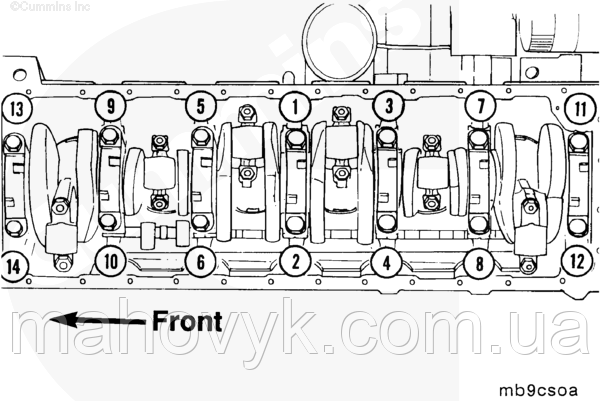

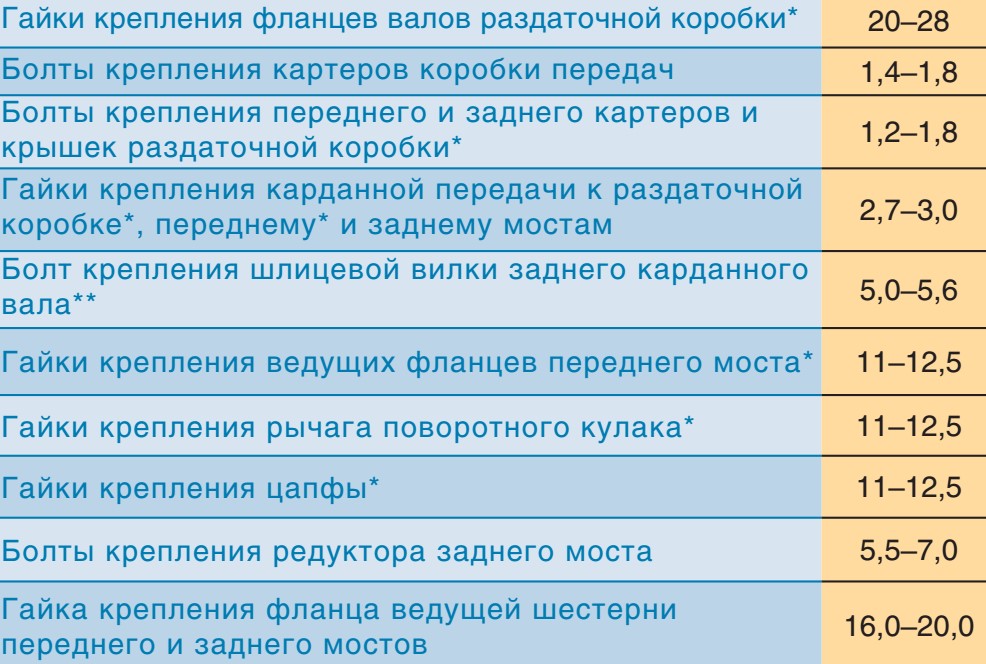

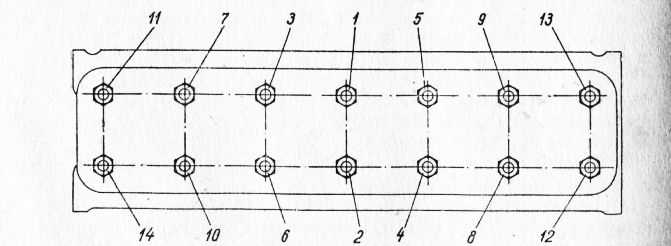

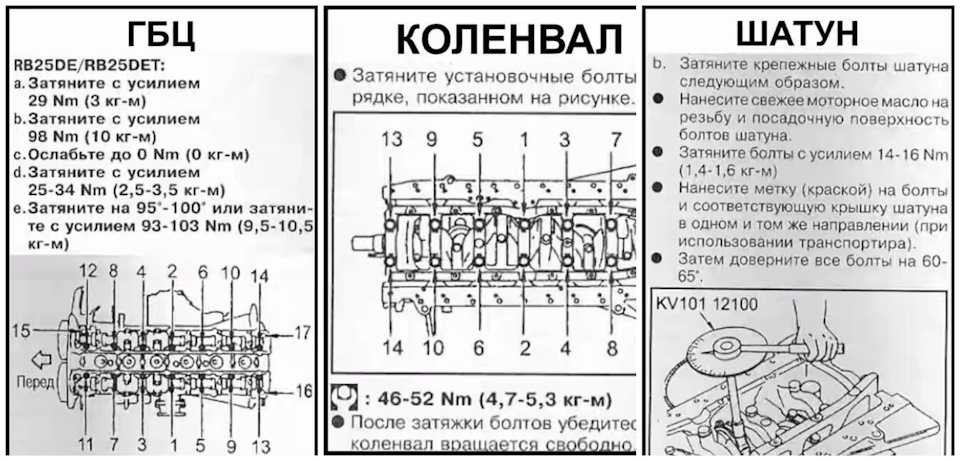

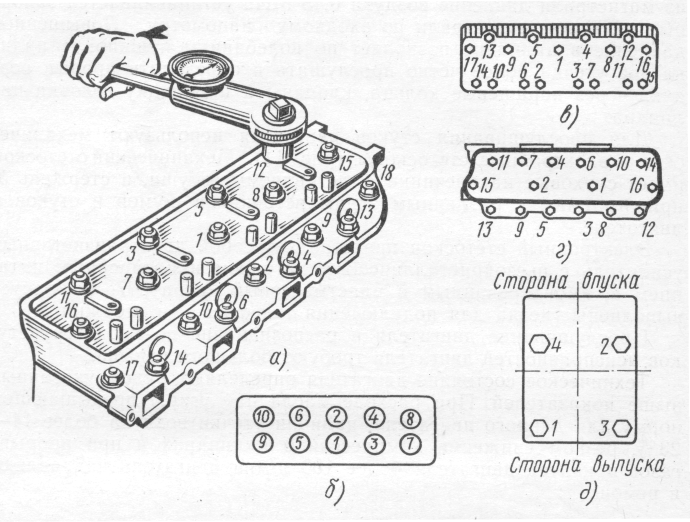

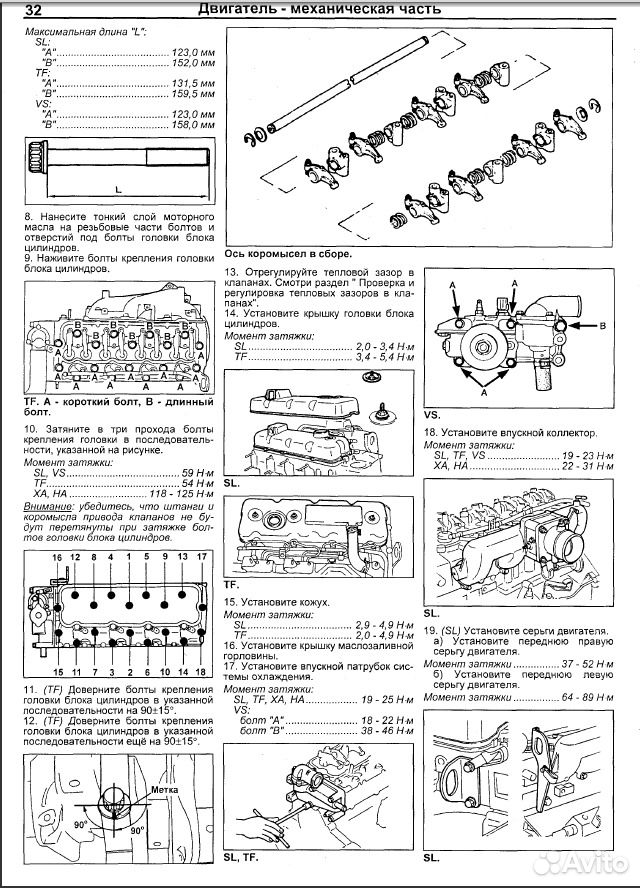

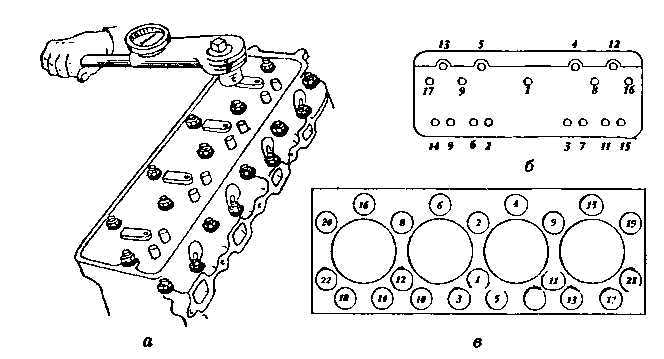

Порядок затяжки гбц газ 53 от центра согласно этой схемы

Первую затяжку желательно произвести с небольшим усилием. Что бы предварительно выровнять плоскость головки относительно блока цилиндров.

После того как головка легла правильно. Можно повторить затяжку, но уже при помощи динамометрического ключа. Так же с небольшим усилием. Чтобы прижать головку к прокладке и выровнять гильзы.

Теперь момент затяжки можно увеличить до половины от максимального момента затяжки

Затяжка головки ГАЗ 53 окончательно производится с моментом затяжки 77-82 Нм

Через некоторое время проверяем установленный момент затяжки. И производим контрольную протяжку с максимальным усилием.

И производим контрольную протяжку с максимальным усилием.

Чем равномернее буде произведено усилие на каждую шпильку. Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

При первой второй переборке двигателя за шпильки волноваться не приходится. Но каждый последующий ремонт. Ослабляет резьбу. Поэтому протяжку необходимо производить аккуратно и с применением динамометрического ключа.

Установка штанг толкателей коромысел

Штанги устанавливаются на свои места. При установке необходимо убедиться. Что каждая штанга села на своё место. Для этого короткими движениями осадить штангу и толкатель. Убедиться что толкатель уперся в распредвал. Бывает что при снятии штанг толкателе выходят из посадочного места, или подклинивают в каком то положении. Поэтому нужно несильно остучать рукой толкатель штангой. После установки штанг ставится вал коромысел.

Установка вала коромысел клапанов.

Вал коромысел необходимо протягивать равномерно. Следить за тем, что штанги упираются в регулировочные болты коромысел. Если штанга не попала сразу. Потом её тяжело будет поставить на свое место. Вал коромысел придется снова раскручивать. При притягивании вала коромысел начнут выжиматься пружины клапанов. Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Затяжка головки ГАЗ 53-основная проблема

Первую затяжку желательно произвести с небольшим усилием. Что бы предварительно выровнять плоскость головки относительно блока цилиндров.

После того как головка легла правильно. Можно повторить затяжку, но уже при помощи динамометрического ключа. Так же с небольшим усилием. Чтобы прижать головку к прокладке и выровнять гильзы.

Теперь момент затяжки можно увеличить до половины от максимального момента затяжки

Через некоторое время проверяем установленный момент затяжки. И производим контрольную протяжку с максимальным усилием.

Чем равномернее буде произведено усилие на каждую шпильку. Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

Тем меньше вероятность того что сорвется резьба в корпусе блока цилиндров. Проблема вытягивания резьбы из блока. Становится актуальнее с каждой последующей переборкой двигателя.

При первой второй переборке двигателя за шпильки волноваться не приходится. Но каждый последующий ремонт. Ослабляет резьбу. Поэтому протяжку необходимо производить аккуратно и с применением динамометрического ключа.

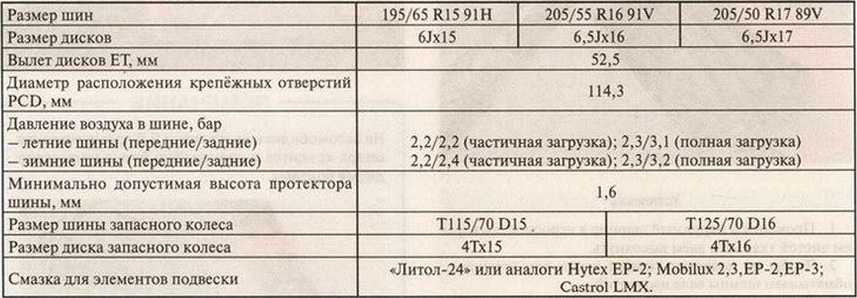

Крепление колеса современного легкового автомобиля осуществляется 4-6 болтами (гайками). Если нарушить порядок затяжки, то диск колеса неравномерно прижмется к ступице, что может привести к ослаблению затяжки, или даже к полному откручиванию колеса во время поездки. Ниже представлены схемы крепления и стрелочками показан порядок.

Рекомендуется проводить затяжку в три этапа. На первом этапе усилием пальцев рук закручиваем каждый болт и следим, чтобы сферы болтов четко сели в отверстия. На втором этапе затягиваем ключом до половины затяжки, и затем в том же самом порядке производим окончательную протяжку. Не помешает и проверить затяжку, проехав незначительное расстояние.

Не помешает и проверить затяжку, проехав незначительное расстояние.

Установка вала коромысел клапанов.

Вал коромысел необходимо протягивать равномерно. Следить за тем, что штанги упираются в регулировочные болты коромысел. Если штанга не попала сразу. Потом её тяжело будет поставить на свое место. Вал коромысел придется снова раскручивать. При притягивании вала коромысел начнут выжиматься пружины клапанов. Нагрузка на вал будет увеличиваться, и распределяться неравномерно.Вал при неравномерной затяжке может лопнуть. Поэтому гайки крепления вала необходимо закручивать одновременно. С небольшим опережением друг друга. Следующий этап это регулировка клапанов. Больших сложностей она не вызывает главное Правильно найти положение поршня первого цилиндра в ВМТ. Это тоже легко сделать, тем более открыты клапанные крышки.

Прокладка головки блока цилиндров — замена

Прокладка ГБЦ заменяется при обнаружении течи моторного масла из её уплотнения (между блоком и головкой) из-за повреждения или перегрева.

Прокладка ГБЦ

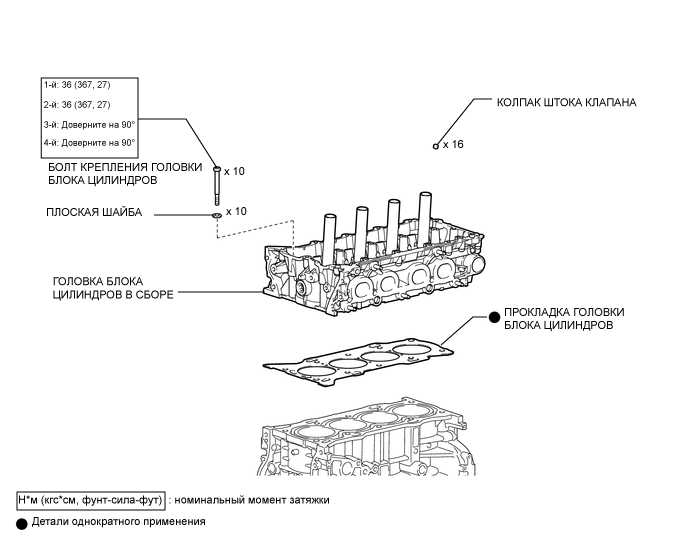

Понадобится динамометрический ключ, торцовая головка TORX Е14 . Нужно будет понизить давление в системе питания и слить жидкость из системы охлаждения.

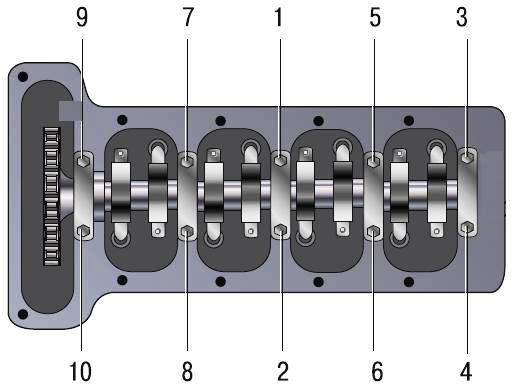

Снятие головки блока цилиндров

1. Установите автомобиль на подъемник.

2. Отсоедините отрицательный провод от батареи.

3. Открутите болт 1 крепления многофункционального кронштейна

4. Установите на двигатель опорное приспособление Mot. 1672

5. Снимите ремень привода вспомогательного оборудования, ремень ГРМ.

6. Слейте охлаждающую жидкость через нижний патрубок радиатора.

7. Открутите болты 2 крепления крышки воздушного фильтра

8. Отсоедините трубку 3 от корпуса воздушного фильтра

9. Отсоедините заборный воздуховод от корпуса воздушного фильтра.

10. Снимите воздушный фильтр.

11. Отсоедините разъем проводки 4 от катушки зажигания и отсоедините высоковольтные провода

Примечание. На катушке зажигания нанесены метки для установки высоковольтных проводов. Цилиндр 1 находится возле маховика .

Цилиндр 1 находится возле маховика .

12. Снимите усилительную планку, которая расположена между впускным коллектором 5 и блоком цилиндров. Отсоедините нагнетающий топливопровод 6 от топливной рейки.

13. Отсоедините разъемы проводки от форсунок.

14. Отсоедините разъем проводки 7 от привода холостого хода и разъем проводки 8 отдатчика положения дроссельной заслонки

15. Отсоедините следующие разъемы проводки: 9 — от датчика температуры всасываемого воздуха, 10 — отдатчика вакуума, 11 — датчика температуры охлаждающей жидкости. Отсоедините трубку 12 для вакуумного усилителя тормозного привода от впускного коллектора. Отсоедините трубку 13 рециркуляции паров топлива. Отсоедините шаровую опору 14 и ограничитель 15 от троса привода дроссельной заслонки.

16. Отсоедините три патрубка 16 системы охлаждения

17. Отсоедините провод соединение на «массу» и опорный кронштейн 17 патрубков системы охлаждения от подъёмной проушины

18. Открутите болт 18 крепления направляющей трубки масляного щупа и отцепите жгут проводов 19

19. Снимите выпускной коллектор.

Снимите выпускной коллектор.

20. Открутите 8 болтов и снимите крышку головки блока цилиндров а потом и её прокладку.

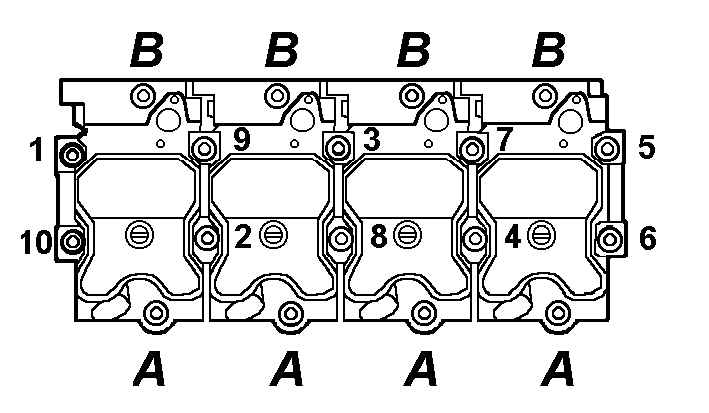

21.Постепенно, по пол-оборота (по 180°) за один подход, ослабляйте болты крепления головки цилиндров в последовательности, указанной на схеме до тех пор, пока болты не будут отворачиваться вручную. Снимите все гайки крепления и шайбы. При снятии винтов обратите внимание, что они разной длины. Запомните их расположение.

Примечание. Для снятия головки возможно придётся применить её расшатывание, т.н. «расхаживание». Будьте осторожны при расхаживании.

Важно! Не используйте для расхаживания ломики, монтажки, отвёртки и другие подручные средства, вклинивая их между головкой и блоком цилиндров. Вы рискуете безвозвратно повредить двигатель.

Снимите головку блока цилиндров в сборе с впускным коллектором, затем снимите прокладку головки блока цилиндров. (Поскольку головка блока тяжёлая, лучше делать это с помощником)

Очистите сопрягаемые поверхности от нагара специальными средствами (напр. : «Magnus Magstrip» или «Decaploc 88», либо современными очистителями двигателя). Сопрягаемые поверхности головки и блока цилиндров должны быть совершенно чистыми. Для очистки применяйте деревянный или твёрдый пластиковый скребок. Ни в коем случае нельзя шабрить алюминиевые поверхности деталей воизбежание их повреждения. Прочистите резьбу отверстий в блоке цилиндров с помощью метчика

: «Magnus Magstrip» или «Decaploc 88», либо современными очистителями двигателя). Сопрягаемые поверхности головки и блока цилиндров должны быть совершенно чистыми. Для очистки применяйте деревянный или твёрдый пластиковый скребок. Ни в коем случае нельзя шабрить алюминиевые поверхности деталей воизбежание их повреждения. Прочистите резьбу отверстий в блоке цилиндров с помощью метчика

— Проверьте сопрягаемые поверхности головки и блока цилиндров на предмет деформаций, глубоких царапин, задиров и других повреждений. Небольшие дефекты устраняются механической обработкой. При значительных дефектах или повреждениях, детали подлежат выбраковке. — Прочистите все отверстия в головке цилиндров. Проследите, что бы нагар, грязь и посторонние предметы не попали в каналы смазки.

Установка

Установите новую прогладку ГБЦ.

Важно! Обязательно очистите отверстия под болты в блоке цилиндров от масла и грязи. Завинчивание болта в заполненное маслом отверстие может разорвать блок из за высокого гидравлического давления. Болты заменяются на новые. Повторное использование старых болтов не допускается. Смажьте новые болты тонким слоем чистого масла. Помните о разной длине болтов.

Болты заменяются на новые. Повторное использование старых болтов не допускается. Смажьте новые болты тонким слоем чистого масла. Помните о разной длине болтов.

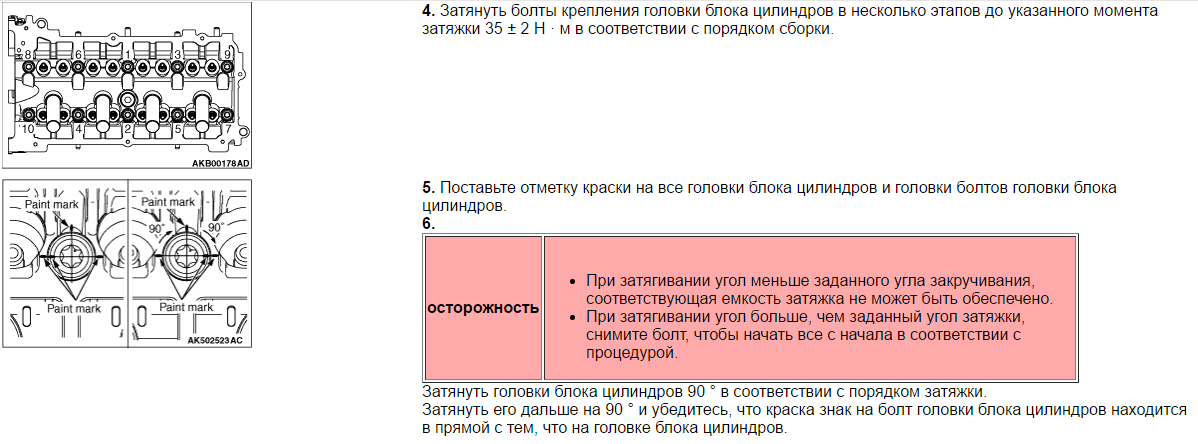

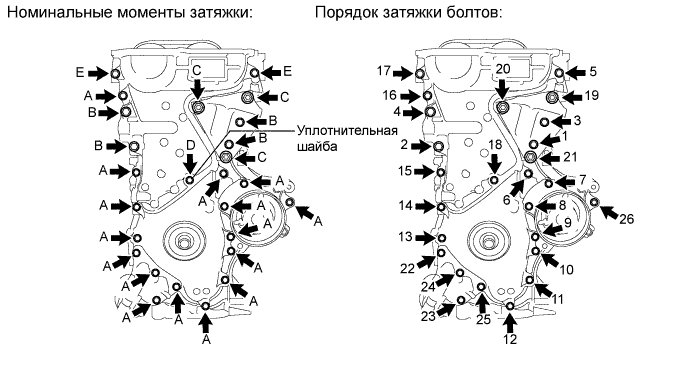

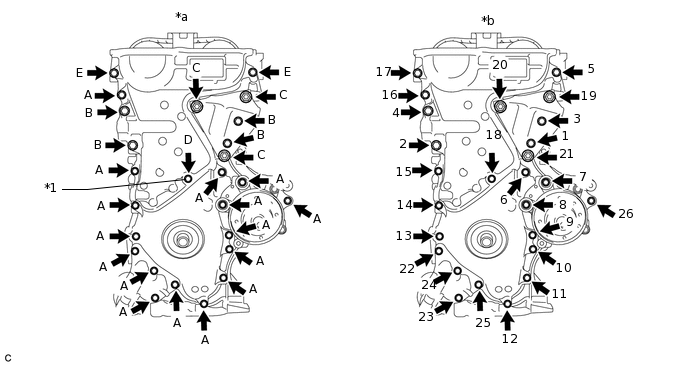

Порядок затяжки болтов крепления головки блока цилиндров показан на рис. 3.83. Момент затяжки: 20 Нм + доверните на угол 110° ±6°. Подождите три минуты. Поле чего отпустите болты 1 и 2 и снова затяните указанным моментом. Потом отпустите и затяните болты 3,4,5,6. После отпустите и затяните болты 7,8,9,10.

Рис . 3.83.

Установите снятые детали. Отрегулируйте натяжение ремня ГРМ и приводного ремня. Поверьте и если нужно отрегулируйте зазоры в приводе клапанов. Установите крышку головки блока.

Порядок затяжки болтов крепления крышки головки блока цилиндров показан на рисунке. Момент затяжки: 2 Нм (предварительная затяжка) + 10 Нм (окончательная затяжка).

Дальнейшая установка проводится в порядке, обратном снятию. Подключите высоковольтные провода к катушке и свечам зажигания, подключите к катушке зажигания электрический разъём. Установите на места все шланги охлаждаюей системы. Залейте охлаждающую жидкость, прокачайте систему. Подключите отрицательный вывод аккумуляторной батареи.

Установите на места все шланги охлаждаюей системы. Залейте охлаждающую жидкость, прокачайте систему. Подключите отрицательный вывод аккумуляторной батареи.

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Почему важна затяжка с определенным усилием

Для надежной эксплуатации транспортного средства необходимо соблюдать определенный момент затяжки коренных и шатунных вкладышей. При возникновении ошибок агрегат начинает работать неправильно, что в результате приводит к всевозможным поломкам./dualipasidebangs-72f14d0bf75c48e084270b9fb593e500.jpg) К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюден.

К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюден.

Точно такая же проблема может возникнуть и в случае, если к болтам и гайкам будет приложено слишком большое усилие. После этого с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта. Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза.

Какой из способов затяжки крепежей лучше?

Каждый из способов затягивания резьбовых соединений ГБЦ обладает своими плюсами и минусами. Использование динамометрического ключа позволяет добиться точных результатов без повреждения деталей и болтов, которые могут привести к выходу двигателя из строя. Второй метод — без динамо-ключа — широко используется в народе благодаря своей простоте, доступности и отсутствию необходимости приобретать дорогостоящий ключ. Несмотря на то что профессиональные механики советуют прибегать только к первому способу, производители автомобилей в технических руководствах нередко советуют использовать комбинированный метод. Суть его заключается в том, что при моментах затяжки свыше 8–10 кг*м велика вероятность стопроцентной ошибки даже с использованием смазочных материалов, поэтому крепежи сперва затягивают динамо-ключом до указанных значений, а потом доворачивают по углу. На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

Несмотря на то что профессиональные механики советуют прибегать только к первому способу, производители автомобилей в технических руководствах нередко советуют использовать комбинированный метод. Суть его заключается в том, что при моментах затяжки свыше 8–10 кг*м велика вероятность стопроцентной ошибки даже с использованием смазочных материалов, поэтому крепежи сперва затягивают динамо-ключом до указанных значений, а потом доворачивают по углу. На практике такой способ оказывается самым эффективным, поскольку болт докручивается до характерного щелчка, гарантирующего полное соблюдение момента силы.

Одной из важных частей двигателя является головка блока цилиндров. Правильная затяжка болтов, определение момента и порядок работ обеспечивают бесперебойную работу ГБЦ и силового агрегата автомобиля.

Источники

- https://autochainik.ru/zatyazhka-boltov-gbc.html

- https://autodvig.com/blok-cilindrov/kak-zatyagivat-golovku-bloka-tsilindrov-6466/

- https://KrepezhInfo.

ru/zatyazhka-boltov-golovki-bloka-tsilindrov/

ru/zatyazhka-boltov-golovki-bloka-tsilindrov/ - https://motorltd.ru/zatyazhka-boltov-gbts-moment-i-poryadok-zatyazhki-sposobyi-i-osobennosti-rabot/

- https://KrepezhInfo.ru/v-kakom-poryadke-zatyagivat-bolty-gbts-instruktsiya/

- https://AutoTopik.ru/remont/1417-kak-zatyagivat-gbc.html

- https://scart-avto.ru/remont/s-kakim-usiliem-zatyagivat-golovku-bloka-tsilindrov-chto/

[свернуть]

Когда необходимо производить затяжку ГБЦ?

На современных автомобилях уже не требуется повторная протяжка болтов крепления головки цилиндров – данные работы ранее осуществлялись на старых автомобилях семейства ВАЗ, УАЗ, МОСКВИЧ – эта операция являлась основной при прохождении машины ТО-1.

При замене прокладки нужно иметь нужное оборудование, благоприятные погодные условия (или учитывать существующие), прямые руки и светлую голову. Нужно учитывать, что температура окружающей среды довольно сильно может повлиять на процесс установки ГБЦ.

Это интересно: Замена тормозной жидкости: сколько лить, как часто менять

Моменты затяжек колесных гаек и болтов

Особое значение имеет соблюдение момента затяжки колесных болтов и гаек.

При монтаже применяйте только те метизы, которые соответствуют указанным нормам.

На разных моделях авто используются различные моменты. К примеру, на машинах марки Audi используется момент в 120 Нм. На транспортных средствах немецкого производства компании BMW крутящий момент равен 100-140 Нм.

Бренды Daewoo и Chevrolet предлагают усилие в 108-120 Нм.

Особенности выполнения работ на примере некоторых авто

В качестве доказательства суждения, что у каждой силовой установки существуют свои особенности затяжки ГБЦ, рассмотрим нюансы выполнения работ на конкретных моделях.

ВАЗ-2112 16 клапанов

Ряд модификаций ВАЗ-2112 комплектовался двумя типами 16-клапанных силовых установок (заводские индексы — 21120 и 21124). У этих двух моторов, несмотря на некоторые конструктивные особенности, технология затяжки головки блоки идентична.

На этих агрегатах используются растягивающиеся болты длиной 93 мм. При этом допускается повторное использование крепежей, но при одном условии – если их длина не превышает 95 мм (если она больше – их следует заменить). Для крепления головки используется 10 болтов.

Для крепления головки используется 10 болтов.

Затягивание осуществляется в три подхода:

- Болты согласно порядка заворачиваются с усилием 2 кг/м;

- Доворачивание на 90 град.;

- Повторная дотяжка на 90 град.

Схема протяжки показана ниже.

Между 2-м и 3-м подходом необходимо сделать 20-минутный перерыв.

Поскольку на указанных двигателях используются растягивающиеся болты, дополнительная дотяжка во время эксплуатации авто не требуется.

ВАЗ-2107

На ВАЗ-2107 все устанавливаемые модификации силовых агрегатов являются 8-клапанными.

Головка блока на них крепиться 11 болтами, 10 из которых являются основными, а 1 – вспомогательным боковым (устанавливается в боковом выступе).

На этом авто затягивание крепежей также выполняется в три подхода:

- 10 основных болтов согласно порядку затягиваются с усилием 3,5-4,0 кг/м;

- Те же болты дотягиваются с моментом 11,5-12,0 кг/м;

- Вспомогательный затягивается с усилием 3,5-4,0 кг/м.

Дополнительная затяжка ГБЦ при эксплуатации ВАЗ-2107 не требуется.

«Самара», 10-е семейство, Приора

На моделях семейства «Самара» (2108-21099), а также ВАЗ 2110-2112 с 8-клапанными агрегатами затяжка уже выполняется в 4 подхода:

- Затяжка с усилием 2,0 кг/м;

- Дотягивание с моментом 7,5-8,5 кг/м;

- Доворот на 90 град.;

- Повторное доворачивание на 90 град.

Перерыв между пунктами 3,4 20 минут.

Что касается ВАЗ «десятого» семейства, которые укомплектованы 16-клапанными моторами, то у них технология затяжки такая же, как и у ВАЗ-2112 (описано выше).

То же касается и Лада Приора, на 8-клапанных агрегатах используется метод с 4 подходами (ВАЗ 2108-21099), а на 16-клапанных – 3 подхода (ВАЗ 2112 с мотором на 16 клапанов).

«Волга»

На двигателях ЗМЗ-406, устанавливаемых на «Волгу», согласно технической документации автопроизводителя затягивание болтов головки блока двигателя осуществляется в два подхода:

- С усилием 4,0-6,0 кг/м;

- С моментом 13,0-14,5 кг/м.

Но многие автовладельцы этого авто отмечают, что такая технология не позволяет качественно притянуть ГБЦ, поэтому они используют методики с большим количество подходов.

Распространенным является перекрестный метод, выполняющийся в 4 этапа и с усилиями:

- 4,0-4,3 кг/м;

- 7,5 кг/м;

- 11,0 кг/м;

- 14,3-14,5 кг/м.

Последующая дотяжка болтов при эксплуатации на этом двигателе не требуется.

Последствия неправильной затяжки болтов ГБЦ и других деталей двигателя

Несоблюдение моментов приведет к прорыву прокладки и дальнейшему протеканию охлаждающей жидкости. В результате владельцам придется выполнять капитальный ремонт силового агрегата. Неправильный момент затяжки вкладышей будет причиной их проворота. А недостаточное усилие при монтаже колес и вовсе приведет к аварийной ситуации.

А недостаточное усилие при монтаже колес и вовсе приведет к аварийной ситуации.

Удалось ли Вам решить свою проблему по рекомендациям из статьи?

Да!

45.26%

Нет. Требуются дополнительные ответы. Сейчас спрошу в комментариях.

37.93%

Частично. Еще остались вопросы. Сейчас отпишусь в комментариях.

16.81%

Проголосовало: 464

Сборка двигателя автомобиля ГАЗ-66, ГАЗ-53

Головка блока цилиндров ГАЗ-53, или ГБЦ, является одной из составных частей двигателя автомобиля ГАЗ-53, и от ее технически исправного состояния напрямую зависит нормальная работа автомобиля.

Головка блока цилиндров ГАЗ-53

Неправильная эксплуатация и использование некачественных жидкостей, а также топлива приводит к выходу этой детали из строя, а машина теряет мощность и потребляет больше горючего. Во многих случаях восстановление поврежденной головки блока возможно, однако связано со значительными как временными, так и финансовыми затратами. Правильная эксплуатация и своевременные профилактически работы позволят продлить время службы ГБЦ на ГАЗ-53.

Правильная эксплуатация и своевременные профилактически работы позволят продлить время службы ГБЦ на ГАЗ-53.

Устройство ГБЦ

- Основные детали и материал изготовления:

- Основной модуль ГБЦ, для его изготовления используется сплав из алюминия.

- Вставляющиеся клапанные седла, выполненные из устойчивого к высоким температурам чугуна.

- Втулки-направляющие клапанов, материалом для их изготовления служит металлокерамика с медно-графитовыми добавками.

Устройство ГБЦ ГАЗ 53

Стандартный двигатель ГАЗ-53 имеет две головки блока, то есть на четыре цилиндра одного ряда устанавливается одна деталь.

- Крепление к блоку.

Головка блока цилиндров крепится к двигателю посредством вмонтированных в основной модуль шпилек с установленными под ними прочными шайбами. Соответственно, для ее демонтажа необходимо открутить все гайки по кругу и снять с основного блока.

Крепление блока и головки цилиндров

При соединении ГБЦ с блоком между ними устанавливается прокладка, выполненная из пропитанного картона с асбестовыми и графитовыми добавками, а также с армированным внутренним каркасом. Уплотнитель подлежит замене при каждом демонтаже детали.

Уплотнитель подлежит замене при каждом демонтаже детали.

Надо отметить, что перед началом мероприятий по снятию модуля необходимо ослабить крепление впускной трубы. Это позволит исключить случайные перекосы при затяжке.

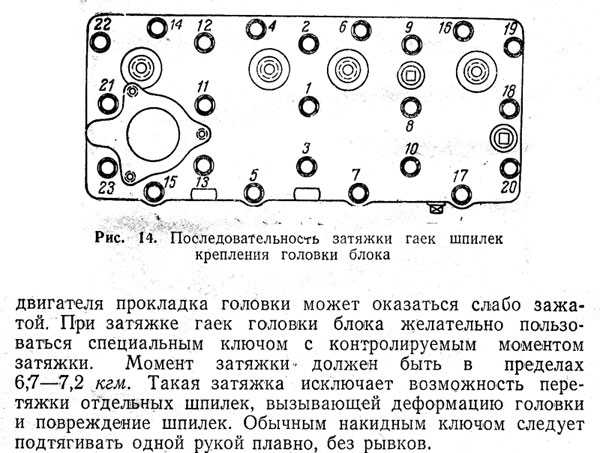

- Момент затяжки.

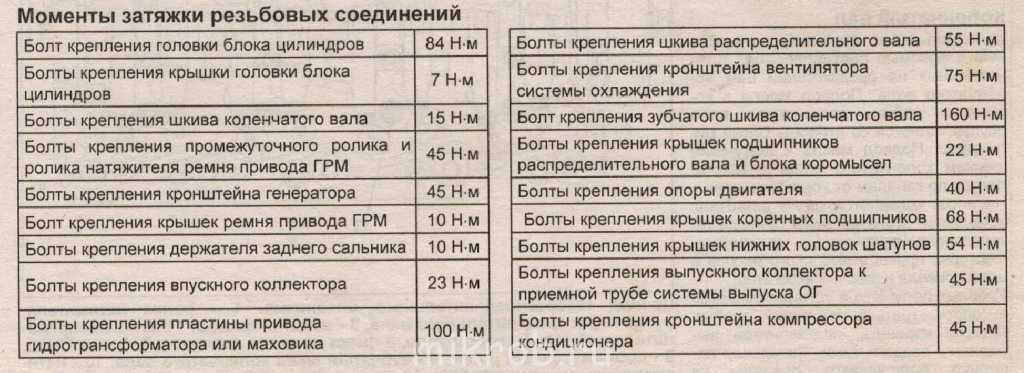

Затяжка гаек при креплении головки к блоку осуществляется в определенной последовательности и с применением динамометрического ключа. Момент затяжки

составляет 73–78 Нм. Нарушение порядка или усилия может привести к преждевременному износу деталей двигателя.

Установка впускного коллектора

Затем устанавливается впускной коллектор и все навесное оборудование. Впускной коллектор устанавливается на резиновые прокладки Его нельзя перетянуть. Ппрокладки выдавятся. Если не дотянуть произойдет утечка охлаждающей жидкости. Да и динамометрический ключ здесь не поможет. Усилие очень слабое. Впускной коллектор лучше протянуть дважды. Предварительно с усилием, не допускающим выдавливание прокладки. Затем дать немного отстоятся. Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Чтобы резинка заняла свое место. И затем еще раз буквально на пол оборота гайки. Но опять необходимо следить за прокладкой.

Источник

Виды ГБЦ на ГАЗ-53

В зависимости от года выпуска двигателя существует три основных вида головок блока на ГАЗ-53, которые отличаются друг от друга внешним видами, характеристиками степени сжатия и наличия масляных каналов:

- Старого образца (самого раннего выпуска) отличаются большей внешней массивностью и прямыми каналами большого сечения. Имеют низкую степень сжатия — 6,7. Они бывают трех типов:

- С масляными каналами.

- Без масляных каналов, где смазывание происходит непосредственно через шпильку.

- Комбинированного типа с двойной системой смазывания.

- Нового образца, отличаются более тонкой конструкцией и зауженными вихревыми каналами, это обеспечивает улучшение показателей экономичности без потери мощности. Степень сжатия — 7,0

- Последних выпусков имеют значительные внешние отличия; как и в предыдущих, узкие вихревые каналы способны работать на более бедной смеси, что так же обеспечивает экономию топлива.

Степень сжатия — 7,6

Степень сжатия — 7,6

Считается, что наиболее ремонтопригодны, учитывая отзывы мастеров по ремонту, — головки блока старого образца, которые устанавливались также на ГАЗ-66.

Разборка коленчатого вала

Разборка коленчатого вала требуется перед шлифовкой его шеек, и для замены звездочки привода газораспределительного механизма.

Съемником спрессовываем муфту.

Если съемника нет, снимаем ее ударами через латунную оправку.

Поддев отверткой, снимаем резиновое кольцо, предварительно выбив шпонку из прорези вала.

Спрессовываем звездочку латунной оправкой и, поддев отверткой, извлекаем шпонку звездочки.

После шлифовки шеек коленчатого вала болтом с головкой “на 14” и законтренными гайками выворачиваем заглушки.

Каналы для прохода масла в коленчатом валу тщательно очищаем от отложений и остатков абразива.

Промываем каналы коленчатого вала керосином, бензином или дизельным топливом и продуваем сжатым воздухом.

Заворачиваем заглушки масляных каналов на место

Бородком раскерниваем кромки заглушек

Собираем вал в обратной последовательности. Запрессовку звездочки и муфты начинаем с установки соответствующих шпонок в паз коленчатого вала.

Запрессовку звездочки и муфты начинаем с установки соответствующих шпонок в паз коленчатого вала.

Основные неисправности ГБЦ и методы устранения

В процессе эксплуатации автомобиля износ его частей неизбежен, поскольку любой металл рано или поздно подвергается коррозии. Алюминий, из которого выполнена головка блока цилиндров, не исключение.

Неисправный ГБЦ ГАЗ 53

Воздействие высоких температур при перегреве двигателя, попадание влаги, использование низкокачественного бензина также негативно влияют на детали двигателя, провоцируя преждевременное старение.

Среди основных неисправностей ГБЦ наиболее типичными являются следующие:

- Вид неисправности Причина Ремонт

- Изменение конфигурации головки блока

- Большой срок эксплуатации

- Значительное перегревание двигателя

- Применение охлаждающей жидкости низкого качества

- Необходимо произвести механическое выравнивание поверхности на фрезерном станке с дальнейшей проверкой работы системы охлаждения

- Появление на внутренней поверхности раковин

- Длительная эксплуатация

- Систематическое попадание влаги

- Наваривание присадочного алюминия в проблемные места с дальнейшим выравниванием фрезером

- Появление трещин на составляющих деталях

- либо на основной части

- Длительная эксплуатация

- Неправильная затяжка крепежных гаек при установке

- Работа двигателя с перегревом Эксплуатация возможна только при незначительных трещинах, в других случаях ГБ или поврежденная деталь подлежит замене

- Износ втулок направляющих клапанов

- Большой пробег двигателя

- Использование некачественного масла

- Подсос топливной смеси в масло

- Замена втулок с обязательной последующей проверкой масла и работы системы охлаждения, а также замена жидкостей при необходимости

Периодическое обслуживание ГБЦ

Для более длительной эксплуатации головок блока цилиндров необходимо периодически производить профилактику, которая в первую очередь выражается в проверке затяжки гаек крепления.

Эту процедуру владелец должен проводить не реже, чем один раз на две-три тысячи пробега двигателя.

Рабочим инструментом при этих действиях должен быть динамометрический ключ, который обеспечит необходимый момент затяжки. Использование обычного инструмента

может привести к преждевременному ремонту. Надо отметить, что усилие при отрицательных температурах должно быть на верхнем приделе допуска, то есть 78 Нм, а при средних положительных — на нижних, 73 Нм.

В промежутке между обслуживанием необходимо контролировать состояние места соединения детали с блоком, чтобы своевременно заметить пробой прокладки, который также неизбежно приведет к дорогостоящему ремонту силового агрегата.

О повреждении уплотнителя говорят следующие признаки:

- Наличие подтеков масла у места соединения деталей.

- Присутствие белой эмульсии на крышке заливки масла или на масляном щупе.

- Выхлопные газы у прогретой машины белого цвета.

- Повышенный расход охлаждающейся жидкости при отсутствии протечек.

В случае обнаружения таких признаков необходимо произвести демонтаж ГБЦ для замены уплотнительной прокладки.

При вскрытии блока желательно произвести визуальный осмотр внутренних частей головки, а также очистку внутренних частей от нагара, оценить износ деталей.

Особое внимание следует уделить шпилькам крепления головки к блоку. При наличии деформации или износа резьбы их необходимо заменить, поскольку в дальнейшем это приведет к ослаблению соединения деталей.

Замена двигателей УМЗ 4216

В случае приобретения «Газели» с неудачным двигателем автовладельцы стремятся избавиться от силового агрегата, заменив его на ДВС другой модели. На замену можно рассматривать много разных вариантов, но чаще всего хозяева коммерческих авто ставят моторы ЗМЗ-405, выбирается именно этот движок по ряду причин:

- заволжский мотор не капризен – хорошо «переваривает» российское топливо, нечасто ломается;

- относительно импортных силовых агрегатов (Cummins, Toyota, Nissan) ЗМЗ-405 стоит недорого;

- при установке ЗМЗ требуется минимум переделок.

На машинах «Газель Бизнес» последнее время штатно устанавливается турбодизель «Камминз», но обладатели машин с УМЗ-4216 этот мотор в качестве замены практически никогда не рассматривают:

- Cummins стоит недешево;

- американский двигатель очень чувствителен к качеству топлива, и если машину заправлять плохой соляркой, «Камминз» может быстро выйдет из строя.

Преимущество ЗМЗ-405 (или 406) еще заключается в том, что на вторичном рынке продается немало подержанных моторов в нормальном, рабочем состоянии, и цена их ниже нового ДВС в несколько раз. Правда, при покупке агрегата б/у нет серьезных гарантий – приходится верить продавцу на слово. Ремонт двигателя УМЗ 4216; Замена ГБЦ ( прокладки ) прокладки Газель. Но даже если 405-й и требует небольшого ремонта (замены цепей или поршневых колец), все равно его покупка вместе с ремонтом обходится значительно дешевле, чем приобретение дорогостоящего импортного движка. Замена прокладки ГБЦ ВАЗ 2110. Еще минус импортного ДВС в том, что если он серийно на «Газель» он не устанавливался, его придется приобретать вместе с коробкой передач или озадачиваться подгонкой по креплению «Газелевской» КПП к новому мотору.

Особенности ремонта ГБЦ

Как проверить степень сжатия?

На снятой ГБЦ необходимо выполнить последовательность действий:

- Закрепить, используя водоотталкивающую смазку, над камерой с клапаном оргстекло с небольшим отверстием.

- Заполнить камеру через отверстие водой, учитывая объем заливаемой жидкости.

- Используя стандартные формулы, рассчитать степень сжатия, исходя из объема влитой воды.

Как увеличить степень сжатия?

Для этого необходимо произвести фрезерование поверхности головки блока на величину не более 2,2 мм.

Снятие большего слоя снижает прочность самой головки, делает ее менее устойчивой к деформации, связанной, в частности, со случайным перегревом двигателя.

Как проверить ГБЦ на микротрещины?

Появление трещин, как правило, вследствие длительной эксплуатации двигателя может привести как к потере мощности автомобиля, так и полному выходу двигателя из строй. Поэтому своевременная диагностика позволит решить этот вопрос на раннем этапе.

Проверка осуществляется методом, сходным с проверкой автокамер, путем погружения головки в воду с предварительным накачиванием в нее воздуха и герметизацией отверстий.

Надо заметить, что ремонт головки блока цилиндров является технически сложным процессом, требующим соответствующей квалификации, знаний, а также специального оборудования и инструмента.

Выполнение работ собственными силами целесообразно только при наличии опыта подобных ремонтов, поскольку любое нарушение технологии может спровоцировать выход из строя всего силового агрегата.

В большинстве случаев обращение в профессиональный сервис является более оправданным решением вопроса восстановления ГБЦ.

Таким образом, ГБЦ ГА3-53 в составе двигателя автомобиля имеет несложное устройство, однако требует к себе пристального внимания, поскольку от ее неисправности может пострадать силовой агрегат в целом. Своевременное техническое обслуживание увеличит срок эксплуатации двигателя, а также позволит исключить внезапный выход автомобиля из строя.

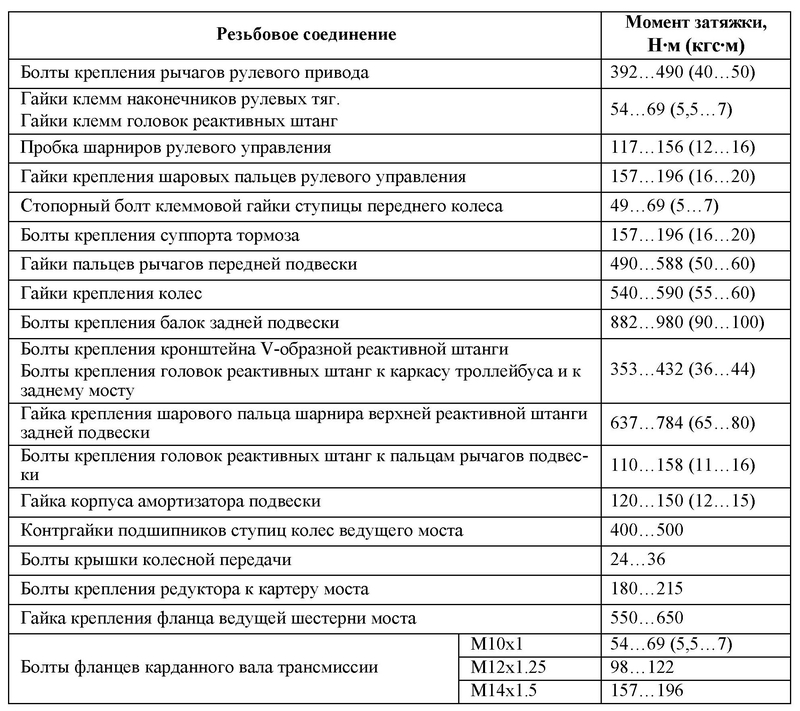

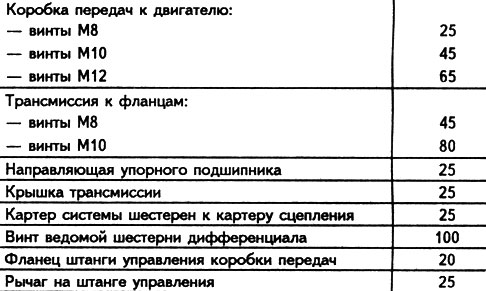

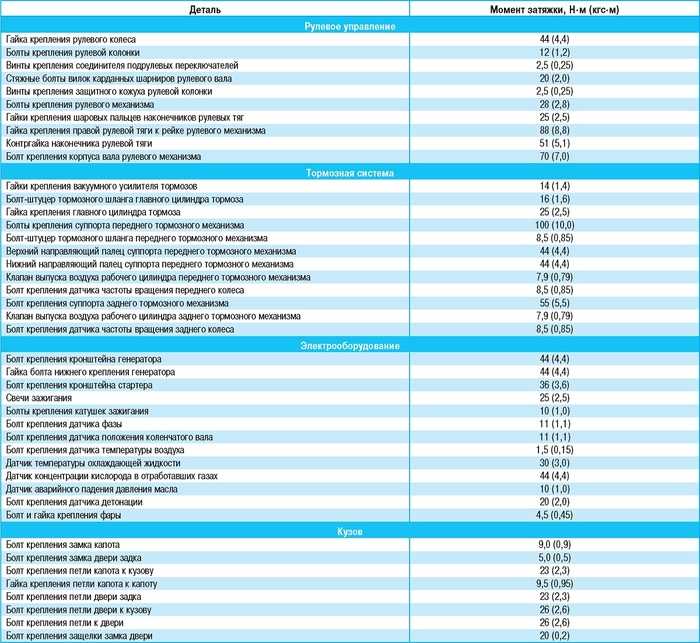

Моменты затяжки ответственных резьбовых соединений — ГАЗ Клуб, Авто Клуб

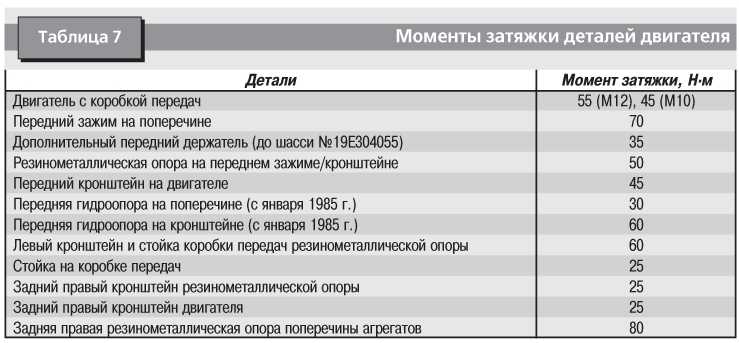

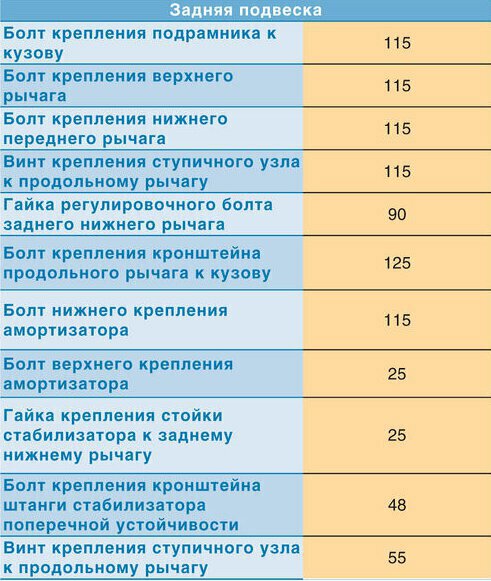

| Наименование соединения | Момент затяжки, Н·м (кгс·м) |

| Двигатель ЗМЗ–4062 | |

| Болт крепления крышки коренного подшипника | 100-110 (10,0-11,0) |

| Гайка болта крепления крышек шатунов | 68-75 (6,8-7,5) |

| Болт крепления маховика | 72-80 (7,2-8,0) |

| Болт крепления головки блока цилиндров: | |

| – первый этап | 40-60 (4,0-6,0) |

| – второй этап | 130-145 (13,0-14,5) |

| Болт крепления крышки распределительного вала | 19-23 (1,9-2,3) |

| Стяжной болт коленчатого вала (храповик) | 104-128 (10,4-12,8) |

| Болт крепления зубчатого колеса распределительного вала | 56-62 (5,6-6,2) |

| Гайка крепления впускной трубы | 29-36 (2,9-3,6) |

| Болт крепления передней крышки головки блока цилиндров | 22-27 (2,2-2,7) |

| Болт крепления шкива водяного насоса | 22-27 (2,2-2,7) |

| Болт крепления водяного насоса | 22-27 (2,2-2,7) |

| Болт крепления зубчатых колес промежуточного вала | 22-27 (2,2-2,7) |

| Гайка крепления ресивера к впускной трубе | 19-23 (1,9-2,3) |

| Гайка крепления выпускного коллектора | 20-25 (2,0-2,5) |

| Болт крепления масляного картера | 12-18 (1,2-1,8) при обеспечении герметичности допускается момент 6 Н·м (0,6 кгс·м) |

| Болт крепления крышки головки блока цилиндров | 5,0-8,0 (0,5-0,8) при обеспечении герметичности допускается момент 3 Н·м (0,3 кгс·м) |

| Болт крепления сальникодержателя | 12-18 (1,2-1,8) |

| Болт крепления топливопровода с форсунками | 5,0-8,0 (0,5-0,8) |

| Болт крепления индуктивных датчиков | 5,0-8,0 (0,5-0,8) |

| Свеча зажигания | 31-38 (3,1-3,8) |

| Болт крепления стартера | 67-75 (6,7-7,5) |

| Гайка крепления кронштейнов генератора | 12-18 (1,2-1,8) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Болт крепления картера сцепления | 42-51 (4,2-5,1) |

| Болт крепления усилителя картера сцепления | 29-36 (2,9-3,6) |

| Болт крепления опоры вилки выключения сцепления | 42-51 (4,2-5,1) |

| Двигатели ЗМЗ–402 и ЗМЗ–4021 | |

| Болт крепления крышки распределительных шестерен | 11-16 (1,1-1,6) |

| Гайка крепления крышки распределительных шестерен | 12-18 (1,2-1,8) |

| Гайка крепления крышки коробки толкателей | 12-18 (1,2-1,8) |

| Гайка крепления головки блока цилиндров | 85-90 (8,5-9,0) |

| Болт крепления задней крышки головки блока цилиндров | 11-16 (1,1-1,6) |

| Гайка болта крепления крышки шатуна | 68-75 (6,8-7,5) |

| Гайка крепления маховика | 78-83 (7,8-8,3) |

| Болт крепления шкива коленчатого вала | 11-16 (1,1-1,6) |

| Стяжной болт коленчатого вала (храповик) | 170-220 (17-22) |

| Болт крепления упорного фланца распределительного вала | 11-16 (1,1-1,6) |

| Болт крепления зубчатого колеса распределительного вала | 55-60 (5,5-6,0) |

| Гайка крепления стойки оси коромысел | 35-40 (3,5-4,0) |

| Болт крепления крышки коромысел | 4,5-8,0 (0,45-0,8) |

| Гайка крепления выпускного коллектора к впускной трубе | 44-56 (4,4-5,6) |

| Гайка крепления впускной трубы и выпускного коллектора к головке блока | 40-56 (4,0-5,6) |

| Гайка крепления масляного картера | 12-15 (1,2-1,5) |

| Гайка крепления масляного насоса | 18-25 (1,8-2,5) |

| Болт крепления привода распределителя зажигания | 6,0-8,0 (0,6-0,8) |

| Гайка крепления крышки коренного подшипника | 100-110 (10-11) |

| Гайка крепления масляного фильтра | 12-18 (1,2-1,8) |

| Болт крепления топливного насоса | 12-18 (1,2-1,8) |

| Гайка крепления фильтра тонкой очистки топлива | 12-18 (1,2-1,8) |

| Гайка крепления водяного насоса | 18-25 (1,8-2,5) |

| Болт крепления шкива водяного насоса | 12-18 (1,2-1,8) |

| Болт крепления картера сцепления | 28-36 (2,8-3,6) |

| Гайка крепления картера сцепления | 40-56 (4,0-5,6) |

| Болт крепления нажимного диска сцепления | 20-25 (2,0-2,5) |

| Гайка крепления кронштейна генератора | 44-62 (4,4-6,2) |

| Гайка крепления генератора | 44-56 (4,4-5,6) |

| Свеча зажигания | 30-40 (3,0-4,0) |

| Болт крепления вентилятора | 14-18 (1,4-1,8) |

| Прочие соединения | |

| Гайка хомута регулировочной трубки рулевой тяги | 15-18 (1,5-1,8) |

| Палец нижнего рычага передней подвески | 180-200 (18-20) |

| Гайка оси верхнего рычага передней подвески | 70-100 (7,0-10,0) |

| Гайка пальца резьбового шарнира | 120-200 (12,0-20,0) |

| Болт и гайка крепления оси верхних рычагов | 44-56 (4,4-5,6) |

| Болт крепления колеса | 100-120 (10-12) |

| Гайка фланца ведущей шестерни заднего моста | 160-200 (16-20) |

| Болт крепления передней подвески к кузову | 125-140 (12,5-14) |

| Гайка крепления механизма рулевого управления | 50-60 (5,0-6,0) |

| Гайка крепления рулевого колеса | 65-75 (6,5-7,5) |

| Гайка крепления сошки механизма рулевого управления | 105-120 (10,5-12) |

| Болт крепления кронштейна маятникового рычага | 50-62 (5,0-6,2) |

| Болт и гайка крепления рулевой колонки к панели приборов | 12-18 (1,2-1,8) |

| Всасывающий штуцер насоса гидроусилителя рулевого управления | 32-40 (3,2-4,0) |

| Гайка клина рулевого управления | 18-25 (1,8-2,5) |

| Болт-штуцер клапана управления встроенного гидроусилителя рулевого управления | 80-100 (8,0-10,0) |

| Гайка верхнего и нижнего наконечников нагнетательного шланга встроенного гидроусилителя рулевого управления | 44-62 (4,4-6,2) |

| Гайка трубки сливного шланга встроенного гидроусилителя рулевого управления | 44-62 (4,4-6,2) |

| Гайка соединения наконечника нагнетательного шланга и шлангов силового цилиндра раздельного гидроусилителя рулевого управления | 32-40 (3,2-4,0) |

| Болт-штуцер сливного шланга встроенного гидроусилителя рулевого управления | 80-100 (8,0-10,0) |

| Болт крепления поворотного кулака, рычага и кронштейна | 80-100 (8,0-10,0) |

| Ограничитель поворота | 80-100 (8,0-10,0) |

| Гайка крепления оси толкателя педалей тормоза и сцепления | 32-36 (3,2-3,6) |

| Болт крепления тормозного щита заднего тормоза | 65-80 (6,5-8,0) |

| Болт крепления скобы переднего тормоза | 110-125 (11,0-12,5) |

| Болт крепления колесного цилиндра заднего тормоза | 8,0-18,0 (0,8-1,8) |

| Гайка крепления регулятора давления задних тормозов | 8,0-18,0 (0,8-1,8) |

| Гайка крепления главного цилиндра тормозов | 24-56 (2,4-5,6) |

| Гайка крепления вакуумного усилителя | 8,0-18,0 (0,8-1,8) |

| Болт крепления шлицевой вилки заднего карданного вала | 50-56 (5,0-5,6) |

| Гайка крепления карданного вала к заднему мосту | 27-30 (2,7-3,0) |

| Гайка крепления поперечины промежуточной опоры к кузову | 27-30 (2,7-3,0) |

| Болт крепления промежуточной опоры к поперечине | 12-18 (1,2-1,8) |

| Гайка крепления коробки передач к картеру сцепления | 50-62 (5,0-6,2) |

| *Для остальных резьбовых соединений моменты затяжки следующие: | |

| для М6 — 6–8 Н·м (0,6-0,8 кгс·м) для М8 — 14–18 Н·м (1,4-1,8 кгс·м) | для М10 — 28–36 Н·м (2,8-3,6 кгс·м) для М12 — 50–62 Н·м (5,0-6,2 кгс·м) |

Момент затяжки головки газ 53 динамометрическим ключом

Затяжка гаек при креплении головки к блоку осуществляется в определенной последовательности и с применением динамометрического ключа. Момент затяжки

Момент затяжки

Содержание

- Устройство головки блока цилиндров ГАЗ-53

- ГАЗ 53 1983, двигатель бензиновый 5.7 л., 350 л. с., задний привод, механическая коробка передач — своими руками

- Машины в продаже

- Комментарии 16

- Основные размеры и условия для сборки двигателя ГАЗ-66, ГАЗ-53

Головка блока цилиндров ГАЗ-53, или ГБЦ, является одной из составных частей двигателя автомобиля ГАЗ-53, и от ее технически исправного состояния напрямую зависит нормальная работа автомобиля.

Головка блока цилиндров ГАЗ-53

Неправильная эксплуатация и использование некачественных жидкостей, а также топлива приводит к выходу этой детали из строя, а машина теряет мощность и потребляет больше горючего. Во многих случаях восстановление поврежденной головки блока возможно, однако связано со значительными как временными, так и финансовыми затратами. Правильная эксплуатация и своевременные профилактически работы позволят продлить время службы ГБЦ на ГАЗ-53.

ну что за детский сад? Шпильки это лишний гемор при сборке который производителю не нужен, поэтому давно все перешли на болты. Даже в школе рассказывают чем отличается шпилька от болта и области применения. В данном случае болт будет лучше, если в разъеме будут направляющие то вообще пофиг что туда крутить. Суть проблемы не в алюминии, а в правильно подобранном моменте затяжки. У ГАЗона мотор-то чахлый, какого-то сверх высокого давления или температуры там нет, поэтому открываем литературу и смотрим рекомендуемые моменты затяжки на тот болт который есть. Там всего параметра — диаметр, шаг, класс прочности.

ГАЗ 53 1983, двигатель бензиновый 5.7 л., 350 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 16

Да, существует, только если вы зададите вопрос поисковику болты или шпильки, то встретите много тем под названием «а не поставить ли мне шпильки вместо болтов»

Пересмотреть момент затяжки под собственный болт это хорошо, только ведь момент должен быть такой чтоб и резьба не поплыла и прокладка хорошо обжалась.

Тем более если машина выходного дня, зачем там мудрить какие то болты? А если посрываете резьбы в блоке или прокладку сдует через какое то время? Я просто единственного понять не могу зачем вам этот геморрой? От того и отталкиваюсь.

Теперь еще один момент. если у вас м11 то видимо из за этого весь головняк со шпильками. Купите м12 . Даю 90% что весь головняк у вас из за этого. Я с этим сталкивался на своем уазе. Изначально в моем моторе стояли м11 шпильки гбц, половина из них умерло и выкрутилось с резьбой из блока, в итоге купил 12 шпильки и закрутил их в блок, но оставил парочку 11 шпилек новодельных. Так вот 12 шпильки ключом уверенно тянулись до требуемого момента, в то время как 11 начинали плыть судя по всему, так я их и не стал дотягивать. Попробуйте 12, скорее всего проблема уйдет, и мудрить не надо будет непонятно что с неизвестным финалом

Иными словами момент который прописан в книге по ремонту для протяжки гбц расчитан на стальную гайку со шпилькой с мелким шагом около единицы, к тому же шпилька подкалена.

Вы же собираетесь вкрутить в тело блока болт с крупным шагом 1.75

И как поведет себя такое соединение в дальнейшем, если выдержит протяжку неизвестно, болт может закиснуть, выкрутиться вместе с резьбой из блока или обломаться. Скорее всего такое соединение и вовсе одноразовое.

Существует большое количество моторов, где болты вкручиваются в алюминиевый блок. Ничего нигде не закисает. Моменты затяжки мы будем пересматривать под болты. Шаг резьбы М11х1.5. Сколько я проеду на этом проекте в год? Одну, две тысячи км? А теперь подскажите сколько мне понадобиться лет, чтобы докатать до кап.ремонта двигателя? Еще раз повторю. Мотор из го…на и пыли — это главное условие хотродинга.

Мое мнение, если вкручиваешь шпильку, на резбу не действует сила реакции опоры, или её значение не значительно, в результате резба не имеет деформаций либо она минимальна. Но когда вкручиваешь болт, в момент затяжки на резьбу начинает действовать сила направленная в противоположном направлении (сила реакции опоры), в результате болт будет нарезать новую резьбу, или заминать свою в соответствии с характеристиками металлов. Мне кажется что шпильки в алюминевом блоке, или бошке лучше, чем болты и свернутая резьба.

Мне кажется что шпильки в алюминевом блоке, или бошке лучше, чем болты и свернутая резьба.

Старайтесь раскрывать свою мысль или высказывание до конца. Фраза «Хреновая идея» никакой мысли не несет. Спасибо

Идея хреновая потому, что при статичной нагрузке резьба на шпильке будет давить всем своим местом соприкосновения на резьбу блока и гайка затянется нормально, а болт будет пытаться динамически с прокручиванием вывернуть резьбу. Чтобы понять это достаточно вкрутить шуруп и попробовать его выдернуть — хрен получится. А теперь такой же шуруп ввернуть с нагрузкой в обратную сторону, т.е. когда его оттягивает что-то, если просто будет болтаться — еще хорошо, а то и вообще вывалится. Ну только если он метровый и в очень мягкое дерево. Так вот блок не дерево мягкое и резьба там не метровая. Чтобы прям совсем понятно стало, надо посмотреть, насколько вкручиваются болты в блок, где это предусмотрено конструкцией. Если перевести соотношение, то резьба на этом блоке должна оканчиваться где-то в районе коленвала. Кроме того, болты для ГБЦ делают из мягкого металла, который тянется. Существенно слабее шпилек. Потому на большинстве моторов они одноразовые, а на наших ВАЗах их просто рекомендуют проверять по длине — не потянуло ли. Дело сугубо ваше, отговаривать я не собираюсь, вам новый блок покупать, если что, до ремонта такое соединение может и не дотянуть, может так случиться, что до первого запуска, если затянутся нормально еще. Ну а если в кратце, как написано выше — хреновая идея.

Кроме того, болты для ГБЦ делают из мягкого металла, который тянется. Существенно слабее шпилек. Потому на большинстве моторов они одноразовые, а на наших ВАЗах их просто рекомендуют проверять по длине — не потянуло ли. Дело сугубо ваше, отговаривать я не собираюсь, вам новый блок покупать, если что, до ремонта такое соединение может и не дотянуть, может так случиться, что до первого запуска, если затянутся нормально еще. Ну а если в кратце, как написано выше — хреновая идея.

19 оборотов болта.

Я не навязываю, просто развернуто ответил. Когда мне надо было нарезать новую резьбу под крышку коленвала под ремонтную шпильку, я брал три метчика, чтобы очень аккуратно и нежно ее нарезать: черновой, второй номер и чистовой и то не очень понравилась резьба, но шпилька на фиксаторе резьбы в ней четко сидит, тянулась нормально. И мне бы в жизни не пришло в голову такой головняк себе сделать — болт туда загнать. А так конечно каждый сам решает, лично я бы не рискнул прям совсем, даже без колебаний.

Блок алюминиевый и велика вероятность повредить резьбу при затяжке, по этому шпильки лучше

У шевроле, фордов, фафагенов и мерседесов блоки алюминиевые и ничего ни у кого не повреждается при соблюдении моментов затяжки. Прямые руки и динамометрический ключ решают все проблемы при сборке мотора.

☝️так у них и блоки задуманы под болты, а на газоновском блоке это на один раз думаю, менял как то шпильку на коренном толковый токарь сам подобрал нужный металл вытачить не сложно

ну что за детский сад? Шпильки это лишний гемор при сборке который производителю не нужен, поэтому давно все перешли на болты. Даже в школе рассказывают чем отличается шпилька от болта и области применения. В данном случае болт будет лучше, если в разъеме будут направляющие то вообще пофиг что туда крутить. Суть проблемы не в алюминии, а в правильно подобранном моменте затяжки. У ГАЗона мотор-то чахлый, какого-то сверх высокого давления или температуры там нет, поэтому открываем литературу и смотрим рекомендуемые моменты затяжки на тот болт который есть. Там всего параметра — диаметр, шаг, класс прочности.

Там всего параметра — диаметр, шаг, класс прочности.

хз может и так, на один раз можно и болты а если движок для работы то со временем и капиталка нужна и не одна, алюминий слабый даже если не перетягивать где то что то зажуёт и резбе хана но и тут есть выход увеличиные болты)

У шевроле, фордов, фафагенов и мерседесов блоки алюминиевые и ничего ни у кого не повреждается при соблюдении моментов затяжки. Прямые руки и динамометрический ключ решают все проблемы при сборке мотора.

у всех перечисленых авто блоки выполнены из алюминиевого сплава, а на газоне из пластилина какого то…

Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Масляные каналы и отверстия в деталях должны быть прочищены, промыты под давлением и продуты сжатым воздухом.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах, применяемых для мойки стальных и чугунных деталей, так как алюминий и цинк растворяются в щелочах.

Все агрегаты, а также детали разобранных агрегатов при ремонте могут быть обезличены, за исключением следующих деталей:

— блока цилиндров и крышек коренных подшипников;

— шатуна и крышки шатуна;

— шестерен главной передачи;

— крышек подшипников дифференциала и картера главной передачи;

— правой и левой коробок сателлитов дифференциала. Допускается комплектование главной передачи из годных работавших или новых шестерен при условии обязательной проверки их зацепления на специальном приспособлении.

Отколы на зубьях шестерен и выкрашивание рабочей поверхности зубьев не допускаются.

Блок цилиндров

Блок цилиндров и крышки коренных подшипников при разборке, контроле и сортировке не должны раскомплектовываться, так как они обработаны совместно и поэтому не взаимозаменяемы.

Блоки цилиндров, поступающие на сборку, должны быть тщательно очищены от грязи и накипи, а масляные каналы — от шлама и стружки.

Гнезда вкладышей коренных подшипников должны быть расточены до номинального размера, если их размер и несоосность превышают допустимую величину.

Чистота расточенных гнезд должна соответствовать классу 6-б по ГОСТ 2789—51, а максимальная их несоосность не должна превышать 0,02 мм.

При контроле, а также при растачивании гнезд момент затяжки болтов крепления, крышек коренных подшипников должен быть 11—12 кГм.

На поверхности расточенных гнезд вкладышей следы черноты не допускаются.

Втулки распределительного вала, запрессованные в блок цилиндров, должны быть расточены до номинального или одного из ремонтных размеров, приведенных в табл. 1.

Чистота расточенных поверхностей должна соответствовать классу 7 по ГОСТ 2789—51, а несоосность втулок не должна превышать 0,025 мм.

Непараллельность осей коленчатого и распределительного валов не должна превышать 0,04 мм на всей длине, а расстояние между осями должно находиться в пределах 125,5 ± 0,025 мм.

Отклонение от перпендикулярности оси отверстий под гильзу цилиндра к оси коленчатого вала допускается в пределах 0,015 мм на длине 100 мм, а оси отверстий под толкатели к оси распределительного вала—не более 0,050 мм на длине 100 мм.

Чтобы обеспечить селективную сборку в новых блоках цилиндров, отверстия под толкатели рассортированы на две размерные группы.

Маркируют размерные группы маслостойкой краской на приливах под толкатели.

После обработки отверстий под толкатели ремонтных размеров их необходимо также сортировать на размерные группы. Маркировка размерных групп и ремонтные размеры отверстий под толкатели приведены в табл. 2.

Гильзы цилиндров

Гильзы цилиндров, устанавливаемые на один двигатель, должны быть номинального размера или расточены и хонингованы до одного общего для всех гильз ремонтного размера, указанных в табл. 3.

Овальность и конусность окончательно обработанных гильз не должна превышать 0,02 мм. Причем большее основание конуса должно быть в нижней части гильзы.

Бочкообразность и корсетность не более 0,01 мм. Поверхность гильзы должна быть зеркально-блестящей без рисок и черноты, ее чистота должна соответствовать классу 9-а.

Чтобы обеспечить селективную сборку сопряжения гильза — поршень, на автомобильных заводах гильзы номинального размера сортируют на пять размерных групп.

Размерные группы обозначают буквами русского алфавита, которые нанесены резиновой печаткой на шлифованной наружной поверхности гильз. С этой же целью гильзы, обработанные до ремонтного размера, также должны быть рассортированы на размерные группы.

Если овальность посадочной поверхности гильзы превышает допустимую величину 0,025 мм, то поверхность должна быть восстановлена осталиванием с последующей обработкой до номинального размера. При этом биение посадочной поверхности относительно внутренней поверхности гильзы не должно превышать 0,08 мм, а непараллельность осей, указанных поверхностей не должна превышать 0,02 мм на длине 100 мм

Сборка двигателя газ 53

Сборка двигателя газ 53

Сборка двигателя автомобиля ГАЗ-53-12

Для сборки двигателя, как и для его разборки, блок цилиндров закрепляют на вращающемся стенде, чтобы обеспечить свободный доступ ко веем деталям и узлам двигателя.

ремонта, из блока предварительно удаляют два установочных штифта, затем картер крепят к блоку болтами. В блок на двух коренных подшипниках устанавливают коленчатый вал. На задний фланец коленчатого вала крепят на специальной стойке индикатор.

В блок на двух коренных подшипниках устанавливают коленчатый вал. На задний фланец коленчатого вала крепят на специальной стойке индикатор.

Вращая вал, проверяют биение отверстия для центрирующего бурта коробки передач и перпендикулярность заднего торца картера сцепления относительно оси коленчатого вала (рис. 70 и 71). Биение отверстия и торца картера не должно превышать 0,08 мм. Если биение отверстия превышает указанную величину, ослабляют крепление картера к блоку и легкими ударами по фланцу картера добиваются правильной его установки, а затем затягивают крепежные болты. После затяжки болтов отверстия для установочных штифтов в картере сцепления и блоке цилиндров развертывают одновременно до ремонтного размера. Диаметр отверстия должен быть таким, чтобы в развернутых отверстиях не оставалось черноты. Затем в отверстия запрессовывают штифты, диаметр которых на 0,015 — 0,051 мм больше диаметра отверстий. Биение торца картера устраняют шабровкой.

Рис. 70. Проверка концентричности установочного отверстия:

1 — картер сцепления; 2 — приспособление коробки передач в картере сцепления с осью коленчатого вала

Рис. 71. Проверка перпендикулярности заднего торца картера сцепления к оси коленчатого вала

71. Проверка перпендикулярности заднего торца картера сцепления к оси коленчатого вала

Рис. 72. Проверка величины утопания гильзы в блоке цилиндров

При сборке двигателя соблюдают следующий порядок операций.

Устанавливают в блок цилиндров гильзы цилиндров. Под каждую гильзу устанавливают уплотнительную прокладку. Точность изготовления блока, гильзы цилиндра и толщины прокладки обеспечивают выступание верхнего торца гильзы над привалочной поверхностью блока под головку цилиндров в пределах 0,02 — 0,10 мм.

Примечание. На отдельных двигателях применялся набор уплотнительных прокладок для обеспечения требуемого выступания гильзы. В этом случае перед установкой гильз в блок их подбирают с помощью металлической линейки и щупа следующим образом: гильза, установленная в блок без уплотнительной прокладки, должна утопать относительно привалочной поверхности головки. Линейку устанавливают на привалочную плоскость, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 72). Толщина набора прокладок должна обеспечивать выступание гильзы над привалочной плоскостью в пределах 0,02 — 0,10 мм.

72). Толщина набора прокладок должна обеспечивать выступание гильзы над привалочной плоскостью в пределах 0,02 — 0,10 мм.

После установки гильз в блок их закрепляют от выпадания специальными втулками-зажимами (см. рис. 46).

Устанавливают в выточки заднего гнезда коренного подшипника блока и сальникодержателя сальник коленчатого вала (асбестовый шнур длиной 120 мм, пропитанный маслографитовой смесью). С помощью специальной оправки шнур опрессовывают в выточках гнезда легким постукиванием молотка, как указано на рис. 73. Не снимая приспособления, подрезают концы шнура, выступающие над плоскостью разъема на 0,5 — 1,0 мм.Срез должен быть ровным.

Сборка коленчатого вала: запрессовывают в гнездо коленчатого вала подшипник первичного вала коробки передач;

устанавливают на вал маховик и закрепляют его, завернув четыре гайки крепления моментом, равным 76 — 83 Н-м. Зашплинтовывают гайки крепления маховика;

привертывают к маховику нажимной диск с кожухом в сборе, предварительно сцентрировав ведомый диск сцепления с помощью оправки по подшипнику в заднем торце коленчатого вала (в качестве оправки может быть использован первичный вал коробки передач). Метки, выбитые на кожухе нажимного диска и маховике около одного из отверстий для болтов крепления кожуха, совмещают (рис. 74).

Метки, выбитые на кожухе нажимного диска и маховике около одного из отверстий для болтов крепления кожуха, совмещают (рис. 74).

Рис. 73. Установка сальниковой набивки в саль никодержатель

Болты крепления кожуха затягивают ключом крутящим моментом 20 — 25 Н-м. Ведомый диск сцепления устанавливают демпфером к нажимному диску. Коленчатый вал в сборе с маховиком и сцеплением балансируют на заводе-изгоговителе, поэтому после замены одной из этих деталей вал вновь динамически балансируют. Дисбаланс не должен превышать 30 гс • см. Перед балансировкой коленчатого вала на шатунные шейки надевают грузы массой 2372 г. При балансировке допускается сверление металла маховика на расстоянии 6 мм от зубчатого обода сверлом диаметром 8 мм На глубину не более 10мм, расстояние между центрами отверстий не менее 15 мм.

Если дисбаланс собранною коленчатого вала превышает 180 гс-см, то вал разбирают и балансируют каждую деталь отдельно. Коленчатый вал балансируют динамически. Допустимый дисбаланс 15 гс-см. Остальные детали балансируют статически. Допустимый дисбаланс маховика 35 с-см, ведомого диска сцепления 18 с — см, нажимного диска сцепления с кожухом в сборе 36 гс-см.

Остальные детали балансируют статически. Допустимый дисбаланс маховика 35 с-см, ведомого диска сцепления 18 с — см, нажимного диска сцепления с кожухом в сборе 36 гс-см.

Устанавливают вкладыши коренных подшипников в гнезда блока и крышки коренных подшипников. Надевают на переднюю коренную шейку коленчатого вала заднюю шайбу упорного подшипника стороной, залитой антифрикционным сплавом к щеке коленчатого вала. Смазывают чистым моторным маслом вкладыши коренных подшипников и шейки коленчатого вала и укладывают вал в блок цилиндров.

Надевают крышки коренных подшипников на шпильки так, чтобы фиксирующие выступы на верхнем и нижнем вкладышах каждого подшипника были с одной стороны, а номера, выбитые на крышках, соответствовали номерам подшипников блока. При установке передней крышки следят за тем, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки и чтобы не было ступеньки между торцами крышки и блока.

Устанавливают крышки на свои места, слегка постукивая по ним резиновым молотком. Устанавливают стопорные пластины. Наворачивают гайки крепления крышек и затягивают их равномерно, следя за тем, чтобы не было перекосов. Окончательно затягивают эти гайки специальным динамометрическим ключом моментом 100— 120 Н * м. Шплинтуют гайки стопорными пластинами, загибая на грань гайки усик стопорной пластины. После затяжки гаек коленчатый вал должен легко вращаться от небольших усилий.

Устанавливают стопорные пластины. Наворачивают гайки крепления крышек и затягивают их равномерно, следя за тем, чтобы не было перекосов. Окончательно затягивают эти гайки специальным динамометрическим ключом моментом 100— 120 Н * м. Шплинтуют гайки стопорными пластинами, загибая на грань гайки усик стопорной пластины. После затяжки гаек коленчатый вал должен легко вращаться от небольших усилий.

Устанавливают на место сальникодержатель. Перед установкой в пазы сальникодержателя вкладывают резиновые уплотнительные прокладки. На шпильки надевают фасонные плоские и пружинные шайбы и навертывают специальные гайки сальникодержателя.

Ставят переднюю шайбу упорного подшипника стороной, залитой антифрикционным сплавом к носку коленчатого вала так, чтобы своими пазами она установилась на штифты, запрессованное в блок и крышку переднего коренного подшипника.

Надевают стальную упорную шайбу на носок коленчатого вала. Если шайба имеет следы выработки, то ее устанавливают неизношенной стороной к передней шайбе упорного подшипника.

Рис. 75. На прессовка шестерни коленчатого вала

Рис. 76. Проверка осевого зазора коленчатого вала

Устанавливают в паз сегментную шпонку шестерни коленчатого вала и напрессовывают шестерню до упора (рис. 75).

Проверяют осевой зазор коленчатого вала. Для проверки отжимают коленчатый вал к заднему концу двигателя и с помощью щупа определяют зазор между торцом шайбы упорного подшипника и плоскостью бурта первой коренной шейки (рис. 76). Зазор должен быть в пределах 0,075 —0,175 мм.

Порядок сборки шатунно-поршневой группы:

аккуратно подбирают поршни по гильзам;

подбирают поршневые пальцы к шатунам так, чтобы при нормальной комнатной температуре слегка смазанный палец плавно перемещался в отверстии верхней головки шатуна под легким усилием большого пальца (рис. 77). Цвет маркировки пальца должен соответствовать цвету маркировки на бобышках поршня. Подбирать пальцы из другой группы не разрешается;

на специальном приспособлении собирают шатун, поршень и палец. Перед сборкой поршень нагревают в горячей воде до температуры 70 °С. Запрессовка пальца в холодный поршень не допускается, так как это может привести к повреждению поверхности отверстия бобышки поршня, а также к деформации самого поршня. Шатуны и поршни перед сборкой(рис. 78)ориентиру ют следующим образом: для поршней 1, 2, 3 и 4-го цилиндров (см. поз. 1) надпись на поршне ’’Перед” и номер, выштампованный на стержне шатуна, должны находиться на противоположных сторонах, а для поршней 5, б, 7 и 8-го цилиндров (см. поз. II) надпись на поршне и номер на стержне шатуна должны находиться на одной стороне;

Перед сборкой поршень нагревают в горячей воде до температуры 70 °С. Запрессовка пальца в холодный поршень не допускается, так как это может привести к повреждению поверхности отверстия бобышки поршня, а также к деформации самого поршня. Шатуны и поршни перед сборкой(рис. 78)ориентиру ют следующим образом: для поршней 1, 2, 3 и 4-го цилиндров (см. поз. 1) надпись на поршне ’’Перед” и номер, выштампованный на стержне шатуна, должны находиться на противоположных сторонах, а для поршней 5, б, 7 и 8-го цилиндров (см. поз. II) надпись на поршне и номер на стержне шатуна должны находиться на одной стороне;

устанавливают стопорные кольца поршневых пальцев в канавки бобышек таким образом, чтобы отгиб усика был направлен наружу;

подбирают по гильзам поршневые кольца;

с помощью специального приспособления надевают на поршни поршневые кольца. В одну канавку устанавливают хромированное компрессионное кольцо, во вторую — луженое. Компрессионные кольца внутренней выточкой устанавливают к днищу поршня, Все кольца должны свободно перемещаться в своих канавках.

Рис. 77. Подбор поршневого пальца к шатуну

Рис. 78. Соединение шатуна с поршнем:

I — для установки в 1, 2, 3 и 4-й цилиндры;

II — для установки в 5, 6, 7 и 8-й цилиндры;

1—номер на шатуне;2—метка на крышке шатуна

Вставляют поршни с шатунами в сборе в гильзы цилиндров. Для этого:

перед установкой тщательно протирают салфеткой нижние головки шатунов и шейки коленчатого вала. Устанавливают в нижние головки шатунов вкладыши шатунных подшипников. Прилегание вкладыша к гнезду должно быть плотным. Попадание между вкладышем и шатуном масла или инородных частиц не допускается;

устанавливают коленчатый вал в положение, соответствующее н.м.т. в том цилиндре, куда устанавливается поршень;

разводят замки плоских кольцевых дисков под углом 180° один к другому, а замки осевого и радиального расширителей — под углом 90° по отношению к замкам кольцевых дисков; надевают на шатунные болты предохранительные латунные колпачки, смазывают чистым моторным маслом вкладыши, поршень, шатунную шейку коленчатого вала и гильзу цилиндра и с помощью оправки устанавливают поршень в цилиндр (рис. 79). Перед установкой поршней убеждаются в том, что номер, выбитый на шатуне, соответствует номеру цилиндра, а надпись на поршне ’’Перед” направлена к переднему торцу блока;

79). Перед установкой поршней убеждаются в том, что номер, выбитый на шатуне, соответствует номеру цилиндра, а надпись на поршне ’’Перед” направлена к переднему торцу блока;

Рис. 79. Установка поршня с кольцами в цилиндр

подтягивают шатун за нижнюю головку к шатунной шейке, снимают с болтов предохранительные колпачки, надевают крышку шатуна, проверив соответствие номеров крышки и шатуна. Крышку ставят таким образом, чтобы фиксирующие усики вкладышей были направлены в одну сторону;

затягивают гайки шатуна динамометрическим ключом моментом 68 — 75 Н • м и законтривают их. Стопорную гайку затягивают поворотом на 1,5 — 2 грани от положения соприкосновения торца стопорной гайки с торцом основной гайки или моментом 3 — 5 Н-м. Стопорение гаек шатуна может осуществляться и другим способом: поверхность резьбы болта шатуна смазывается универсальным герметиком ”Унигерм-9”, резьба болта и гайки должны быть тщательно обезжирены. Таким же образом устанавливают остальные поршни.

Двигатель ГАЗ-53: технические характеристики. Сборка двигателя ГАЗ-53, установка, ремонт

В СССР самой распространенной моделью грузовых автомобилей стал ГАЗ-53 и его модификации. За более чем тридцать лет, с момента выпуска первой машины, с конвейеров сошло свыше 4 миллионов экземпляров.

Выпускался автомобиль с 1961 по 1992 годы на мощностях Горьковского автозавода.

Двигатель ГАЗ-53

На автомобили ГАЗ-53 устанавливались две основные модели силовых агрегатов: шестицилиндровый ГАЗ-11 и восьмицилиндровый ЗМЗ-53. Второй мотор имел несколько различных модификаций, однако особой разницы в их конструкции нет.

Несмотря на высокое качество сборки и надежность, двигатель ГАЗ-53 со временем требует проведения ремонтных работ.

Обслуживание мотора

Двигатели внутреннего сгорания, относящиеся к семейству ЗМЗ-53, отличаются неплохим рабочим ресурсом и надежностью, однако, как и любые другие силовые агрегаты, требуют проведения регулярного технического обслуживания.

- Смену смазочного материала. Масло в двигатель ГАЗ-53 заливается как минеральное, так и синтетика с полусинтетикой. Менять его приходится каждые 5-6 тысяч километров пробега для первого типа, для второго – каждые 10-12 тысяч. Впрочем, синтетические масла не совсем подходят для такого двигателя, и использовать их нежелательно.

- Регулярная подтяжка креплений впускного коллектора и головок блока цилиндров. В других ситуациях проверяется затяжка раз в 30 тысяч километров, однако можно и чаще. У двигателя слабым местом является именно впускной коллектор, который зачастую идет «винтом». Подтягиваются его гайки очень просто и находятся в свободном доступе.

- Проверка уровня охлаждающей жидкости. Проводить ее желательно перед каждым выездом на автомобиле. Ремонт двигателя ГАЗ-53 зачастую становится последствием недостаточного уровня жидкости в системе охлаждения.

- Проверка клапанов. Их регулировку проводят только после смены прокладок ГБЦ либо если двигатель ГАЗ-53 подвергался серьезному ремонту.

В остальных случаях корректировка их работы происходит только если они начинают стучать. Сами по себе клапаны, как правило, из строя не выходят, так что в большинстве случаев их слишком сильно пережимают мастера во время работы. Как показывает практика, лучше, если они будут немного стучать.

В остальных случаях корректировка их работы происходит только если они начинают стучать. Сами по себе клапаны, как правило, из строя не выходят, так что в большинстве случаев их слишком сильно пережимают мастера во время работы. Как показывает практика, лучше, если они будут немного стучать.

Чтобы двигатель ГАЗ-53 работал как можно больше без неисправностей, необходимо регулярно проводить его диагностику, вовремя устранять неполадки и заливать только качественное моторное масло.

Двигатель ГАЗ-53: технические характеристики

Транспортные средства данной марки комплектуются несколькими модификациями силовых агрегатов. Начиная с 1966 года, на автомобили ГАЗ производилась установка двигателя ГАЗ-53. Модель комплектовалась карбюратором К-126Б и имела верхнее расположение клапанов. Нескольким позднее характеристика двигателя ГАЗ-53 изменилась, поскольку карбюратор был заменен на К-135.

У этого мотора небольшой ход поршня и объем цилиндров. Многие придерживаются мнения, что детали других ДВС из одной линейки можно установить на двигатель ГАЗ-53. Технические характеристики этих моторов несколько разные, поэтому их элементы не являются взаимозаменяемыми. Отличаются не только блоки цилиндров, но и ГБЦ, поршневая группа и коленчатый вал.

Технические характеристики этих моторов несколько разные, поэтому их элементы не являются взаимозаменяемыми. Отличаются не только блоки цилиндров, но и ГБЦ, поршневая группа и коленчатый вал.

Диагностика двигателя

Регулярная проверка необходима для блока цилиндров. Если его крепления ослабевают, подтягивают гайки. Прежде чем проводить такие работы, из системы сливается вся охлаждающая жидкость и ослабевается крепление впускной трубы — это позволяет не допускать воздействия подтяжки одной головки цилиндра на остальные.

После проведения таких процедур динамометрическим ключом закручиваются гайки. Такую работу производитель рекомендует осуществлять первые три технических обслуживания, затем ее частоту можно сократить до каждого второго.

Двигатель ГАЗ-53 не требует проведения ремонта при условии использования смазочных материалов и топлива высокого качества. В таком случае образующийся на поршнях и внутри камеры сгорания нагар будет небольшим и не станет оказывать никакого влияния на работу мотора.

Несоблюдение банальных правил может привести к детонации, увеличению расхода и понижению мощности.

Удаление нагара

Двигатель ГАЗ-53 очень просто избавляется от нагара. Для этого необходимо провести чистку стенок камеры сгорания и днища поршней. Нагар содержит большое количество вредных веществ, поэтому при проведении такой процедуры желательно защитить дыхательные пути. С этой целью его нередко промазывают керосином.

Смена деталей коленчатого вала

С целью повышения потенциала двигателя желательно регулярно производить замену вкладышей коленчатого вала и поршневых колец.

Основной причиной обновления вкладышей является резкое снижение давления масла. Если возникает необходимость, замене подлежат и шатунные вкладыши.

Замена поршневых колец

Главным признаком того, что пришла пора менять поршневые кольца, становится увеличение расхода смазочного материала. В норме он составляет 400 г на 100 километров пробега. В комплект поршневых колец входят стальные диски и компрессионное кольцо из чугуна.

С гильз цилиндров во время замены удаляют неизношенный участок пояска, а ГБЦ очищаются от нагара.

Газораспределительный механизм также требует регулярной диагностики. Зазоры клапанов проверяются только при работающем вхолостую двигателе и опущенном до упора толкателе.

Возможные неисправности ДВС ГАЗ-53

У силового агрегата встречаются поломки и неисправности, характерные для любого другого мотора. Для их устранения производится полная разборка и сборка двигателя ГАЗ-53. Причины появления поломок могут быть различными:

- Появление стука латунных вкладышей. Является самой серьезной неисправностью. Приводит к ней низкий уровень масла, износ всех деталей либо сниженное или полностью отсутствующее давление в системе.

- Повышенный расход смазочного материала. Масло может либо протекать через сальники и соединения, либо через поршневые кольца. Также причиной этого может быть забивка сапуна.

- Стуки втулок или поршней шатуна.

Для поршней характерно перегорание днища либо выход из строя перегородок между кольцами. Основная причина этого — перегрев двигателя.

Для поршней характерно перегорание днища либо выход из строя перегородок между кольцами. Основная причина этого — перегрев двигателя. - Прогорание выпускных клапанов. Сами по себе они не прогорают, но зачастую можно столкнуться с износом направляющих втулок. Причин этого может быть несколько: попадание моторного масла, низкое качество топлива или отсутствие в клапанах зазора.

- Прогорание прокладок блока цилиндров. Причина — перегрев двигателя, который может привести к искривлению поверхности головок.

Капитальный ремонт двигателя

Мотор ГАЗ-53 при должном уходе крайне редко нуждается в капитальном ремонте, но если это все же случается, то причинами могут быть следующие неисправности:

- Увеличение расхода смазочного материала, причем с заменой колец проблема осталась актуальной.

- Низкое давление в смазочной системе и появление стуков в двигателе.

- Износ всего силового агрегата с исчерпыванием его рабочего ресурса.

- Заклинивание мотора из-за коленчатого вала.

Ремонт двигателя может производиться самостоятельно — производителем выпускается полное руководство по эксплуатации, в котором все действия по смене деталей и возможные неисправности и методы их устранения подробно описаны.

Несмотря ни на что, двигатели, устанавливаемые на ГАЗ-53, отличаются неплохой выносливостью. Учитывая различные «доработки» ДВС и масла, которые порой в него заливают, остается только удивляться его работоспособности. Нередко такой движок может спокойно функционировать годами даже при условии наличия непонятных стуков.

Ремонт двигателя ЗМЗ-53-11. Сборка двигателя. Часть 1.

Ремонт двигателя ЗМЗ-53-11. Сборка двигателя.

Часть 1