Система смазки двигателя. Общее устройство и принцип действия

Видео: Система смазки двигателя внутреннего сгорания (ДВС) в 3D. Как работает система смазки?

Назначение системы смазки заключается в снижении трения сопряженных деталей двигателя. Кроме того система смазки выполняет и побочные функции — понижает температуру деталей двигателя, удаляет продукты износа и нагара, защищает детали двигателя от коррозии.

Общее устройство

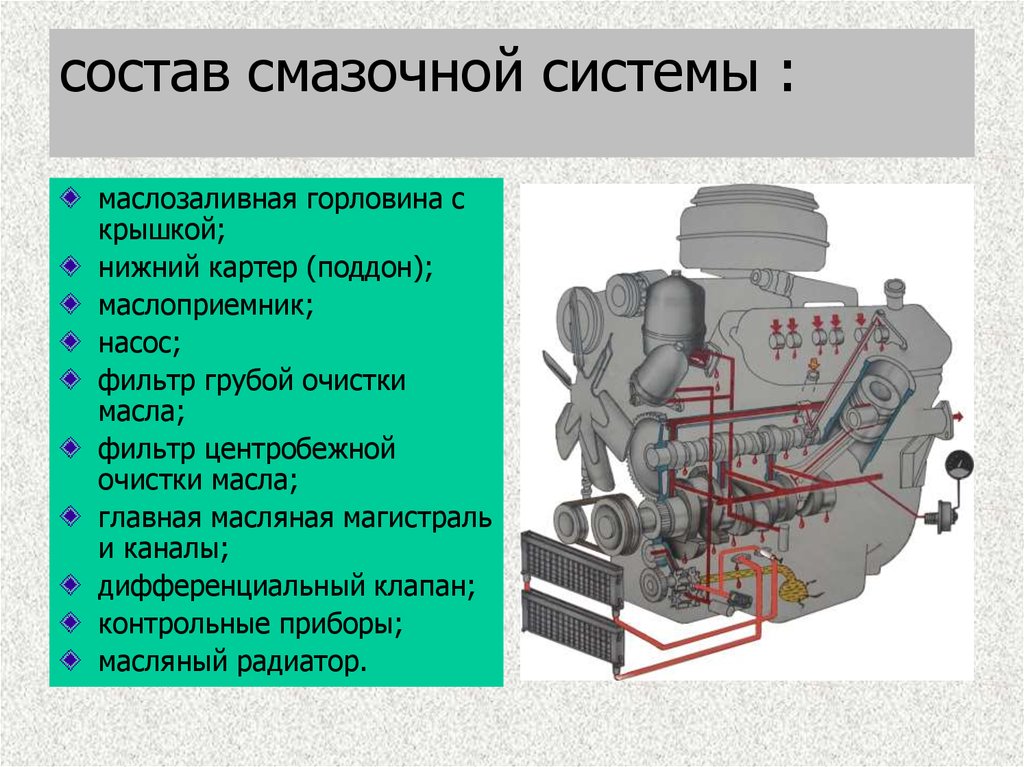

В систему смазки двигателя входят:

- поддон картера с маслозаборником

- масляный насос

- масляный радиатор

- масляный фильтр

- соединительные магистрали и каналы

Рис. Схема системы смазки двигателя: 1 — масляный поддон; 2 — датчик уровня и температуры масла; 3 — масляный насос; 4 — редукционный клапан; 5 — масляный радиатор; 6 — масляный фильтр; 7 — перепускной клапан; 8 — обратный клапан; 9 — датчик давления масла; 10 — коленчатый вал; 11 — форсунки; 12 — распределительный вал выпускных клапанов; 13 — распределительный вал впускных клапанов; 14 — вакуумный насос; 15 — турбонагнетатель; 16 — стекание масла; 17 — сетчатый фильтр; 18 — дроссель.

Предназначением поддона картера двигателя является хранения масла. Проконтролировать уровень масла в поддоне можно используя щуп, а также датчик уровня и температуры масла.

Масляный насос

Рис. Односекционный шестеренный масляный насос со встроенным редукционным клапаном:

1 — впускная полость; 2 — нагнетательная полость; 3 — редукционный клапан

От продуктов нагара и износа масло очищается масляным фильтром. Очищение моторного масла достигается фильтрующим элементом, замену которого рекомендуется производить одновременно с заменой масла.

Охлаждение и нагрев моторного масла производит масляный радиатор. Через масляный радиатор пропускается охлаждающая жидкость, которая нагревает масло в холодном двигателе и охлаждает его, когда двигатель горячий. Масло в двигателе должно иметь температуру выше 100°С чтобы из него выпаривалась остаточная вода, но его температура не должна превосходить границу в диапазоне от от 138°С до 148°С.

Масло в двигателе должно иметь температуру выше 100°С чтобы из него выпаривалась остаточная вода, но его температура не должна превосходить границу в диапазоне от от 138°С до 148°С.

Давление масла в системе контролируют датчики установленные в масляной магистрали. Датчик направляет сигнал к лампе на приборной панели. Также информация о давлении может поступать в систему управления двигателем. При снижении давления сверх нормы, система управления должна остановить двигатель.

Современные двигатели могут иметь датчики уровня и температуры масла. Поступающая от них информация также отображается на приборной панели.

Постоянное рабочее давление в системе смазки поддерживается с помощью одного или нескольких редукционных (перепускных) клапанов, которые устанавливают в масляных насосе и фильтре.

Принцип действия системы смазки двигателя

Самой распространенной системой смазки двигателей в настоящее время является комбинированная.

Двигатель смазывается циклически. После его запуска, масло закачивается в систему масляным насосом. Насос создает необходимое давление и подает масло в масляный фильтр, в котором происходит его очистка от механических примесей. Далее масло по каналам подается к:

- шатунным шейкам коленчатого вала

- коренным шейкам коленчатого вала

- опорам распределительного вала

- верхней опоре шатуна для смазки поршневого пальца

К рабочей поверхности цилиндра масло поступает из отверстий в нижней опоре шатуна или от специальных форсунок.

Другие части двигателя смазываются разбрызгиванием, т.е. часть масла вытекающего из зазоров в соединениях разбрызгивается подвижными частями КШМ и ГРМ. При разбрызгивании масла создается масляный туман, который при оседании смазывает детали двигателя.

Масло стекает в поддон картера двигателя под действием силы тяжести, после чего цикл смазки повторяется.

Также в некоторых автомобилях применяется система смазки с сухим картером. В такой системе основной запас масла содержится в автономном масляном баке, откуда подается в главную масляную магистраль двигателя нагнетающей секцией масляного насоса. Такие системы обеспечивают бесперебойный подвод масла к трущимся деталям двигателя на длительных крутых подъемах, спусках и при кренах без какого-либо масляного голодания и утечек масла через сальники коленчатого вала. Кроме того, применение системы с сухим картером позволяет уменьшить высоту двигателя, снизить расход масла и сохранять его физико-химические свойства в течение более длительного периода благодаря возможности удаления из масла картерных газов.

Рис. Типичная схема смазочной системы двигателя с сухим картером:

1 — масляная центрифуга; 2 — двигатель; 3 — полнопоточный фильтр грубой очистки; 4 — масляный радиатор; 5 — перепускной клапан; 6 — масляный бак; 7 — змеевик для подогрева масла; 8 — предпусковой маслозакачивающий насос; 9 — маслопрцемный сетчатый фильтр; 10, 11 — нагнетающая и откачивающая секции основного масляного насоса

Устройство системы смазки двигателей ГАЗ-69, ГАЗ-69А, ГАЗ-63 и ГАЗ-51А, ЗИЛ-157К, ЗИЛ-157 и ЗИЛ-151, ЗИЛ-164А, ЗИЛ-164 и ЗИЛ-150, ЯАЗ-М-206Б

Ознакомиться с особенностями устройства двигателей отечественных автомобилей ГАЗ, ЗИЛ, УРАЛ И ЯАЗ можно в следующей записи.

Система смазки двигателя ВАЗ

Система смазки двигателя ВАЗ — комбинированная, т.е. смазывание происходит одновременно двумя способами: под давлением и разбрызгиванием. При температуре масла 85 °С и частоте вращения коленвала 5600 мин-1, давление в системе смазки составляет от 3,5 до 4,5 кгс/см2. При минимальной частоте вращения коленчатого вала (от 850 до 900 мин-1) минимальное давление должно составлять не менее 0,5 кгс/см2. Вместимость системы смазки, включая масло в масляном фильтре, составляет 3,75 л.

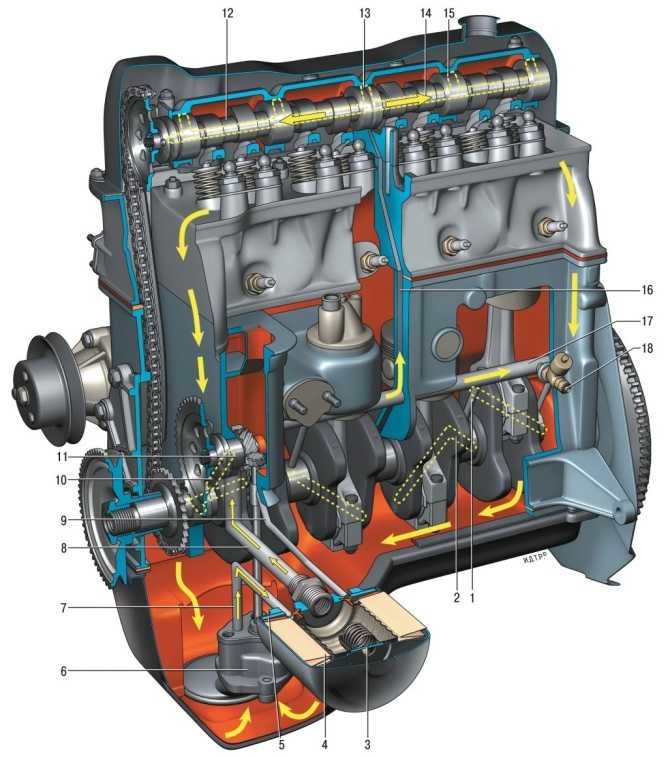

Рис. Схема системы смазки двигателя ВАЗ:

1 — масляный насос; 2 — масляный картер: 3 — канал подачи масла от насоса к фильтру; 4 — горизонтальный канал для подачи масла от фильтра в масляную магистраль; 5 — канал для подачи масла к шестерне привода масляного насоса и распределителя зажигания; 6 — канал в шейке коленчатого вала; 7 — передний сальник коленчатого вала; 8 — канал подачи масла от масляной магистрали к коренному подшипнику и к валику привода масляного насоса и распределителя зажигания; 9 — шестерня привода масляного насоса и распределителя зажигания; 10 — валик привода масляного насоса и распределителя зажигания; 11 — канал для стока масла; 12 — канал в кулачке распределительного вала; 13 — магистральный канал в распределительном валу; 14 — канал в опорной шейке коленчатого вала; 15 — кольцевая выточка на средней опорной шейке распределительного вала; 16 — крышка маслоналивной горловины; 17 — наклонный канал с головке цилиндров; 18 — вертикальный канал в блоке цилиндров; 19 — масляная магистраль; 20 — датчики давления и контрольной лампы давление масла; 21 — канал подачи масла к коренному подшипнику; 22 — канал подачи масла от коренного подшипника к шатунному; 23 — указатель уровня масла; 24 — масляный фильтр; 25 — перепускной клапан масляного фильтра; 26 — противодренажный клапан

Подробней система смазки двигателя ВАЗ рассмотрена нами в следующей статье.

ВИДЕО-УРОК: Система смазки автомобиля

Устройство и принцип работы системы смазки двигателя

Содержание

- 1 Работа системы смазки двигателя

- 1.1 Устройство системы смазки

- 1.2 Поддон

- 1.3 Масляный насос

- 1.4 Масляный фильтр

- 1.5 Принцип работы системы смазки

Двигатель внутреннего сгорания состоит из множества трущихся друг о друга деталей. Процесс трения деталей называется фрикциями. В двигателях внутреннего сгорания фрикции являются отрицательными процессами, так как напрямую вызывают износ деталей и уменьшение КПД двигателя. Для уменьшения фрикционного износа, в двигателях применяется система смазки трущихся деталей. Для двигателей внутреннего сгорания применяется самая распространенная система смазки двигателя – комбинированная. Для двухтактных двигателей – топливная, то есть моторное масло смешивается с топливом. Во время работы подмешанное масло смазывает узлы и детали двигателя.

В комбинированной системе смазки масло может выполнять и охлаждающие функции. Для охлаждения самого моторного масла в некоторых системах применяются масляные радиаторы, которые включаются в контур забора масла и установлены в передней части моторного отсека. Для двигателей небольшого литража применяются теплообменники. Обычно это узел, на который устанавливается масляный фильтр. Теплообменник имеет выходы для подключения контура охлаждения. Процесс охлаждения масла совмещен непосредственно с охлаждением двигателя. Охлаждающая жидкость, проходя через теплообменник, забирает часть тепла от подаваемого в двигатель моторного масла, исключая его перегрев и разложение под действием высоких температур.

В комбинированной системе смазки масло подается под давлением в масляные каналы. Но при этом смазывание происходит как под давлением, так и при помощи образующейся масляной ванночки, разбрызгиванием.

Устройство системы смазки

Комбинированная система смазки ДВС включает в себя несколько основных элементов:

Устройство системы смазки- Поддон

- Масляный насос

- Заборник

- Масляный фильтр

- Контуры подачи масла к деталям и узлам

Это конструктивно установленная на блок цилиндров (в нижней части) ёмкость, в которой находится моторное масло. Поддон изготавливается из железа или алюминия. Для исключения образования масляной пены, между поддоном и блоком цилиндров установлена пеногасительная пластина. У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

Поддон изготавливается из железа или алюминия. Для исключения образования масляной пены, между поддоном и блоком цилиндров установлена пеногасительная пластина. У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

Контроль уровня масла производится при помощи щупа с делениями, указывающими на допустимое количество. Контроль должен проводиться постоянно и при малейшем изменении уровня, необходимо устранять причины подъема или опускания уровня масла. Повышенный расход масла указывает на отсутствие компрессии в цилиндрах, износ турбины, или износ сальников. Повышенный уровень может свидетельствовать об утечке охлаждающей жидкости в поддон, залегании компрессионных колец.

Замена масла производится строго с учетом рекомендаций производителя.

Масляный насос

Масляный насос двигателя ВАЗУзел, который подает масло под давлением в систему смазки двигателя. Разновидностей масляных насосов множество (поршневые, шестеренчатые, воздушные и др.). Для двигателей внутреннего сгорания применяются насосы шестеренчатые. Масло нагнетается при помощи двух шестерен, подогнанных друг к другу с минимальным зазором между зубьями. В корпусе насоса находится редукционный клапан, который сбрасывает излишки давления масла. Приводится в действие насос вращающимся коленвалом непосредственно или при помощи цепной передачи. К масляному насосу присоединяется заборник с сетчатым фильтром грубой очистки.

Масляный фильтр

Предназначен для очистки масла от металлических примесей, появляющихся в процессе эксплуатации двигателя, от конденсата воды, от других вредных веществ. Крепится в непосредственной близости к масляному насосу, обычно на резьбовом соединении.

Принцип работы системы смазки

При запуске двигателя начинает вращаться масляный насос, который подает масло в фильтр, далее масло поступает в каналы смазки и распределяется на узлы, которые работают в режиме повышенного износа. Это шейки коленчатого вала (коренные, шатунные), шейки распредвала и в турбированных двигателях пальцы поршней и турбина. Во многих турбированных двигателях стоят специальные форсунки, которые подают масло под давлением на пальцы поршней.

После смазки шеек распредвала, масло образует масляную ванночку в ГБЦ. Этим маслом смазываются бобышки распредвала и толкатели клапанов, клапаны. После увеличения уровня в ванночке, масло по сливным каналам опять поступает в поддон. В поддоне, под действием движущихся шатунов и выдавливания масла из-под вкладышей шеек, образуется масляный туман, который разбрызгивается по стенкам цилиндров. После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

После увеличения уровня в ванночке, масло по сливным каналам опять поступает в поддон. В поддоне, под действием движущихся шатунов и выдавливания масла из-под вкладышей шеек, образуется масляный туман, который разбрызгивается по стенкам цилиндров. После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

Процесс смазки происходит непрерывно, пока работает двигатель, контроль давления масла осуществляется при помощи установленного датчика на выходе фильтра и указателя давления на приборной панели. При малейшем несоответствии давления (мигание лампочки контроля), двигатель немедленно должен быть остановлен.

ПРИНЦИП РАБОТЫ, КОМПОНЕНТЫ И ВАЖНОСТЬ – FAHADH V HASSAN

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ: ПРИНЦИП РАБОТЫ, КОМПОНЕНТЫ И ВАЖНОСТЬ

10 марта 2020 г. Без комментариев Машиностроение

ФАХАД В ХАССАН

Без комментариев Машиностроение

ФАХАД В ХАССАНКогда две металлические поверхности при прямом контакте движутся друг над другом, возникает трение, которое выделяет тепло. Это вызывает чрезмерный износ движущихся частей. Однако, когда пленка смазочного вещества отделяет их друг от друга, они не вступают в физический контакт друг с другом. Таким образом, смазка — это процесс, который разъединяет движущиеся части за счет подачи между ними потока смазочного вещества. Смазка может быть жидкой, газообразной или твердой. Однако в системе смазки двигателя в основном используются жидкие смазочные материалы.

ПРИНЦИП РАБОТЫ

Система смазки двигателя распределяет масло по движущимся частям для уменьшения трения между поверхностями. Смазка играет ключевую роль в продолжительности жизни автомобильного двигателя. Если система смазки выйдет из строя, двигатель очень быстро перегреется и заклинит. Масляный насос расположен в нижней части двигателя. Масло прокачивается через сетчатый фильтр масляным насосом, удаляя более крупные загрязнения из массы жидкости.

Если система смазки выйдет из строя, двигатель очень быстро перегреется и заклинит. Масляный насос расположен в нижней части двигателя. Масло прокачивается через сетчатый фильтр масляным насосом, удаляя более крупные загрязнения из массы жидкости.

Затем масло под давлением подается через масляный фильтр к коренным подшипникам и датчику давления масла. Важно отметить, что не все фильтры работают одинаково. Способность фильтра удалять частицы зависит от многих факторов, включая материал наполнителя (размер пор, площадь поверхности и глубина фильтра), перепад давления на наполнителе и скорость потока на наполнителе. Из коренных подшипников масло поступает в просверленные каналы коленчатого вала и шатунные вкладыши.

Масло, распыляемое вращающимся коленчатым валом, смазывает стенки цилиндров и подшипники поршневых пальцев. Излишки масла удаляются маслосъемными кольцами на поршне. Моторное масло также смазывает подшипники распределительного вала и цепь ГРМ или шестерни на приводе распределительного вала. Избыток масла в системе сливается обратно в поддон.

Избыток масла в системе сливается обратно в поддон.

ЗНАЧЕНИЕ СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

1. Сводит к минимуму потери мощности за счет снижения трения между движущимися частями.

2. Снижает износ подвижных частей.

3. Охлаждает горячие детали двигателя.

4. Амортизирует вибрации, вызванные двигателем.

5. Осуществляет внутреннюю чистку двигателя.

6. Помогает герметизировать поршневые кольца от газов под высоким давлением в цилиндре.

Система смазки двигателя подает моторное масло к следующим деталям:

1. Коренные подшипники коленчатого вала

2. Шатунные подшипники

3. Поршневые пальцы и малые концевые втулки

4. Стенки цилиндра

5. Поршневые кольца

6. Распределительные шестерни

7. Распределительный вал и подшипники

8. Клапаны

9. Толкатели и толкатели

10. Детали масляного насоса

11. Подшипники водяного насоса

12. Подшипники рядного топливного насоса высокого давления

13. Подшипники турбонагнетателя (если установлены)

Подшипники турбонагнетателя (если установлены)

14. Подшипники вакуумного насоса (если установлены)

15. Поршень и подшипники воздушного компрессора (в грузовых автомобилях для пневматического тормоза)

ТИПЫ СИСТЕМ СМАЗКИ ДВИГАТЕЛЯ:

В основном четыре типа систем смазки, используемых в автомобильных двигателях:

1. Бензиновая система

2. Система разбрызгивания

3. Система давления

4. Система с сухим картером

КОМПОНЕНТЫ СИСТЕМЫ СМАЗКИ ДВИГАТЕЛЯ:

1. Масляный картер

2. Масляный фильтр двигателя

3. Форсунки охлаждения поршня 40023 40023 ● Масляный насос

5. Масляные каналы

6. Масляный радиатор

7. Индикатор/световой индикатор давления масла

Масляный поддон/отстойник:

Масляный поддон/отстойник представляет собой чашеобразный резервуар. Он хранит моторное масло, а затем циркулирует в двигателе. Масляный поддон находится под картером и хранит моторное масло, когда двигатель не работает. Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Он расположен в нижней части двигателя для сбора и хранения моторного масла. Масло возвращается в поддон под давлением/самотеком, когда двигатель не используется.

Плохие дорожные условия могут привести к повреждению масляного поддона/отстойника. Таким образом, производители предусматривают защиту от камней / защиту отстойника под отстойником. Защита картера поглощает удары от неровностей дороги и защищает картер от любых повреждений.

Масляный насос:

Масляный насос — это устройство, которое помогает циркулировать смазочному маслу ко всем движущимся частям внутри двигателя. К таким деталям относятся подшипники коленчатого и распределительного валов, а также толкатели клапанов. Обычно он расположен в нижней части картера, рядом с масляным картером. Масляный насос подает масло к масляному фильтру, который фильтрует и направляет его дальше. Затем масло достигает различных движущихся частей двигателя через масляные каналы.

Даже мелкие частицы могут засорить масляный насос и галереи. Если масляный насос заблокируется, это может привести к серьезному повреждению двигателя или даже полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Следовательно, необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителей.

Если масляный насос заблокируется, это может привести к серьезному повреждению двигателя или даже полному заклиниванию двигателя. Чтобы этого избежать, масляный насос состоит из сетчатого фильтра и перепускного клапана. Следовательно, необходимо регулярно менять моторное масло и фильтр в соответствии с рекомендациями производителей.

Масляные галереи:

Для повышения производительности и увеличения срока службы двигателя важно, чтобы моторное масло быстро достигало движущихся частей двигателя. Для этого производители предусматривают масляные галереи внутри двигателя. Масляные галереи — это не что иное, как ряд взаимосвязанных каналов, которые подают масло к самым отдаленным частям двигателя.

Масляные каналы состоят из больших и малых каналов, просверленных внутри блока цилиндров. Большие каналы соединяются с меньшими каналами и подают моторное масло к головке блока цилиндров и верхним распределительным валам. Масляные каналы также подают масло к коленчатому валу, подшипникам коленчатого вала и подшипникам распределительного вала через просверленные в них отверстия, а также к толкателям/толкателям клапанов.

Масляный радиатор:

Масляный радиатор — это устройство, которое работает как радиатор. Он охлаждает моторное масло, которое становится очень горячим. Масляный радиатор передает тепло от моторного масла к охлаждающей жидкости двигателя через свои ребра. Первоначально производители использовали масляный радиатор только в гоночных автомобилях. Однако сегодня большинство автомобилей используют систему масляного радиатора для повышения производительности двигателя.

Масляный радиатор, помогающий поддерживать температуру моторного масла, а также контролирующий его вязкость. Кроме того, сохраняет качество смазки, предотвращает перегрев двигателя и тем самым спасает его от износа.

Нравится:

Нравится Загрузка…

Принципы смазки | Aviation Pros

Вязкость, пожалуй, самая важная характеристика масла, влияющая на работу двигателя. По определению, вязкость — это мера сопротивления масла течению, и она измеряется при одной или нескольких стандартных температурах, чтобы мы могли определить классы вязкости моторных масел. Важно понимать, что вязкость моторного масла постоянно меняется при изменении температуры масла. Правильно подобранное моторное масло соответствующего класса вязкости образует смазочную пленку между движущимися частями двигателя и защищает их от износа. Вязкостные характеристики масла также будут влиять на такие параметры, как расход масла, подача низкотемпературного масла к двигателю и скорость, с которой будет запускаться двигатель, особенно при низких температурах окружающей среды.

Важно понимать, что вязкость моторного масла постоянно меняется при изменении температуры масла. Правильно подобранное моторное масло соответствующего класса вязкости образует смазочную пленку между движущимися частями двигателя и защищает их от износа. Вязкостные характеристики масла также будут влиять на такие параметры, как расход масла, подача низкотемпературного масла к двигателю и скорость, с которой будет запускаться двигатель, особенно при низких температурах окружающей среды.

Требования к вязкости

Такие факторы, как скорость применения, нагрузка и рабочая температура, являются важными факторами, влияющими на выбор правильного масла для любого применения. Как правило, масла с низкой вязкостью предпочтительны для применений, где присутствуют либо высокие скорости, либо низкие температуры и давления. Когда скорость применения снижается или рабочие температуры повышаются, вязкость масла, необходимого для обеспечения смазки, также увеличивается.

Выбор масла с правильной вязкостью для любого применения требует учета всех факторов эксплуатации и окружающей среды, которым будут подвергаться смазываемые поверхности в процессе эксплуатации. В основном, масло должно быть достаточно густым, чтобы обеспечить адекватное разделение смазываемых поверхностей. На это сильно влияют скорость, нагрузка и температура поверхности, которым поверхности будут подвергаться в процессе эксплуатации. Идеальное масло для данного применения должно быть достаточно вязким, чтобы обеспечить надлежащую пленку жидкости при любых условиях эксплуатации, и в то же время достаточно жидким, чтобы избежать потерь мощности в результате чрезмерного трения жидкости.

Как правило, мы используем масло с самой низкой вязкостью, которое выдерживает требуемые нагрузки. Иногда все эти критерии могут привести к сценарию, при котором подойдет практически любая нефть, хотя она может и не быть оптимальной. В других случаях может быть трудно определить одно масло, которое будет адекватно функционировать во всем диапазоне условий эксплуатации или окружающей среды, которым может подвергаться двигатель. Например, авиационный поршневой двигатель обычно требует довольно тяжелого масла для обеспечения хорошей смазки из-за конструкции, охлаждения и нормальных рабочих параметров двигателя. Но масла с высокой вязкостью обычно имеют ограниченную способность обеспечивать адекватные характеристики текучести при очень низких температурах окружающей среды в зимнее время. Поэтому разработчики авиационных поршневых двигателей должны прибегать к использованию дополнительных подогревателей картера для самолетов, которые должны запускаться в таких холодных условиях, потому что использование масла с достаточно низкими характеристиками текучести при таких низких температурах, которые позволили бы двигателю запускаться, когда он холодный, не будет обеспечить адекватную защиту, когда двигатель достигает нормальной рабочей температуры.

Например, авиационный поршневой двигатель обычно требует довольно тяжелого масла для обеспечения хорошей смазки из-за конструкции, охлаждения и нормальных рабочих параметров двигателя. Но масла с высокой вязкостью обычно имеют ограниченную способность обеспечивать адекватные характеристики текучести при очень низких температурах окружающей среды в зимнее время. Поэтому разработчики авиационных поршневых двигателей должны прибегать к использованию дополнительных подогревателей картера для самолетов, которые должны запускаться в таких холодных условиях, потому что использование масла с достаточно низкими характеристиками текучести при таких низких температурах, которые позволили бы двигателю запускаться, когда он холодный, не будет обеспечить адекватную защиту, когда двигатель достигает нормальной рабочей температуры.

Системы измерения вязкости

Двумя распространенными системами измерения вязкости являются системы Сейболта и кинематическая. Эти системы различаются конструкцией, используемой для проведения измерений, и способом калибровки, но принцип один и тот же. Измеряемое масло находится в сосуде, погруженном в ванну с постоянной температурой. Помните, что вязкость масла меняется при изменении температуры. Итак, если мы собираемся понять вязкость масла, нам нужно понять температуру, при которой производилось измерение.

Измеряемое масло находится в сосуде, погруженном в ванну с постоянной температурой. Помните, что вязкость масла меняется при изменении температуры. Итак, если мы собираемся понять вязкость масла, нам нужно понять температуру, при которой производилось измерение.

Как только температура образца стабилизируется, образец пропускают через калиброванное сужение (в основном это причудливая воронка). Измеряется время прохождения измеренного объема через ограничение. Чем выше вязкость масла, тем дольше оно будет течь через воронку.

Всесезонное масло

Помните, что вязкость масла постоянно меняется при повышении и понижении температуры. Индекс вязкости — это способ измерения скорости изменения вязкости. Вязкость моторного масла измеряется и стандартизируется в документе SAE J300, управляемом Обществом автомобильных инженеров (SAE), и определяет требования для каждого класса вязкости SAE.

Односортные масла по определению являются маслами, которые соответствуют требованиям только одного сорта, определенного в SAE J300. Всесезонные масла будут соответствовать требованиям двух классов, как их определяет SAE J300. Всесезонные масла будут соответствовать требованиям одного класса W по шкале классификации SAE и одного класса, отличного от W. SAE 10W и SAE 30 являются примерами односортных масел, которые соответствуют требованиям только одного из определенных классов SAE. Вполне возможно разработать масло, удовлетворяющее требованиям по вязкости обоих этих классов, и в этом случае масло будет определяться как всесезонное SAE 10W-30.

Всесезонные масла будут соответствовать требованиям двух классов, как их определяет SAE J300. Всесезонные масла будут соответствовать требованиям одного класса W по шкале классификации SAE и одного класса, отличного от W. SAE 10W и SAE 30 являются примерами односортных масел, которые соответствуют требованиям только одного из определенных классов SAE. Вполне возможно разработать масло, удовлетворяющее требованиям по вязкости обоих этих классов, и в этом случае масло будет определяться как всесезонное SAE 10W-30.

Вязкость всесезонных масел изменяется с температурой медленнее, чем у эквивалентного односезонного масла. И при расчете они будут иметь более высокий индекс вязкости, чем аналогичные односегментные продукты.

Для создания всесезонного масла используется присадка, которая изменяет скорость изменения вязкости масла при изменении температуры. Эти добавки представляют собой химические полимеры, которые обычно называют присадками, улучшающими индекс вязкости. Каждый класс W в системе оценок SAE рассматривает низкотемпературную вязкость при разных температурах из-за большой изменчивости вязкостей различных масел в нижней части шкалы, где масло может приближаться к своей температуре застывания, или при температуре, при которой он эффективно начинает переходить из жидкого состояния в полутвердое.

Всесезонные масла имеют ряд преимуществ по сравнению с односегментными маслами, особенно в условиях окружающей среды, далеких от идеальных. Они предлагают свои самые большие преимущества, когда двигатель должен работать в экстремальных условиях окружающей среды, как в жару, так и в холод. Они, как правило, обеспечивают более чистое горение, потому что позволяют разработчику рецептуры сократить использование смешивающего масла на основе смазочной основы, называемого брайтсток, который имеет тенденцию в большей степени способствовать образованию отложений в двигателе при сгорании масла. Когда температура картера двигателя высока, всесезонное масло фактически будет поддерживать более высокую вязкость, чем односезонное. SAE 15W-50, 20W-50 и 25W-60 — распространенные сорта масла для поршневых двигателей в авиации.

Типы трения

Трение — это сила, которая обеспечивает сопротивление, когда две поверхности пытаются двигаться относительно друг друга. Уменьшение, а в идеале устранение трения является основной функцией смазки. Мы обсудим три типа трения: трение скольжения, трение качения и жидкостное трение.

Мы обсудим три типа трения: трение скольжения, трение качения и жидкостное трение.

Двигатели испытывают как трение скольжения, так и трение качения в различных точках в зависимости от конструкции двигателя. Трение также возникает из-за потока смазки. Этот вид трения называется жидкостным трением. Хотя это гораздо меньший фактор, чем твердое трение, оно также влияет на количество энергии, необходимой для вращения двигателя, особенно во время запуска, когда смазка является наиболее вязкой. Правильный баланс жидкостного трения с твердым трением (скольжения или качения) является ключом к правильному функционированию двигателя.

Трение скольжения

Когда две поверхности движутся относительно друг друга, вступая в контакт друг с другом, возникающее в результате трение скольжения оказывает сопротивление происходящему движению. Величина трения зависит от таких факторов, как вес двух поверхностей, скорость, с которой они движутся, чистота поверхности этих поверхностей и любое приложенное внешнее давление.