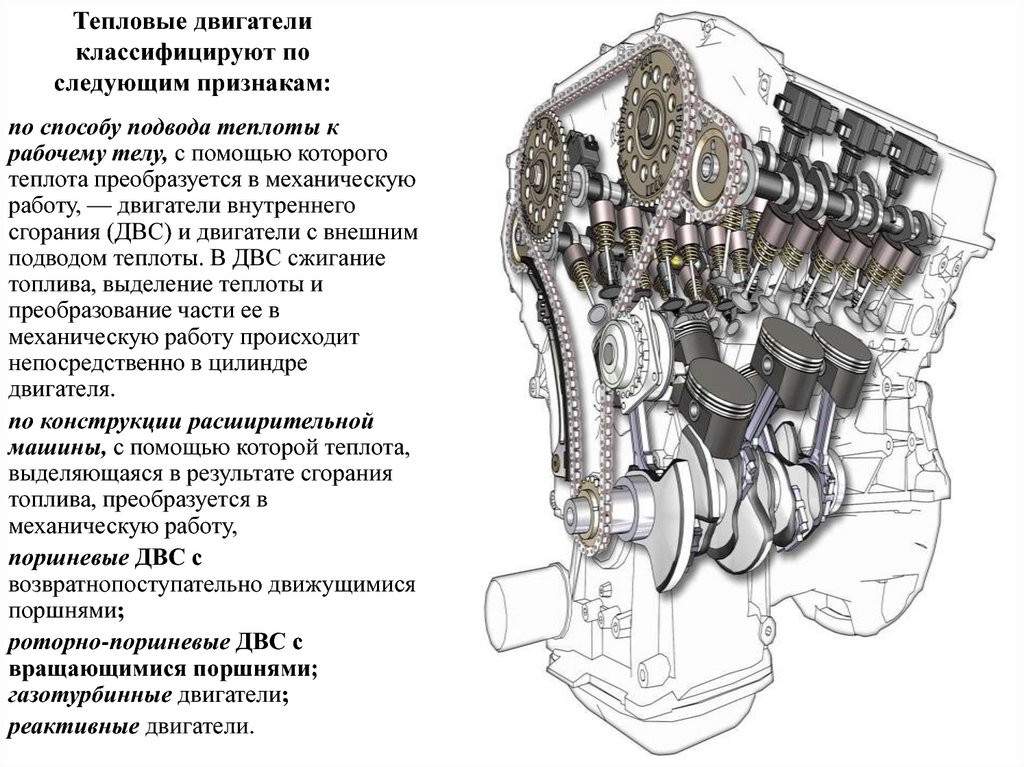

Устройство и принцип работы двигателя внутреннего сгорания

В статье разберём подробно устройство двигателя ДВС и принцип работы двигателя ДВС. Разберёмся из каких частей состоит мотор и принцип его функционирования. Приведём основные понятия и термины как для опытных автолюбителей, так и для новичков в этой сфере.

Из каких основных частей состоит двигатель (мотор)

Мотор состоит из следующих основных частей:

— Кривошипно-шатунный механизм.

— Система газораспределения.

— Питающая система.

— Система выпуска.

— Система зажигания.

— Охлаждающая система.

— Смазочная система.

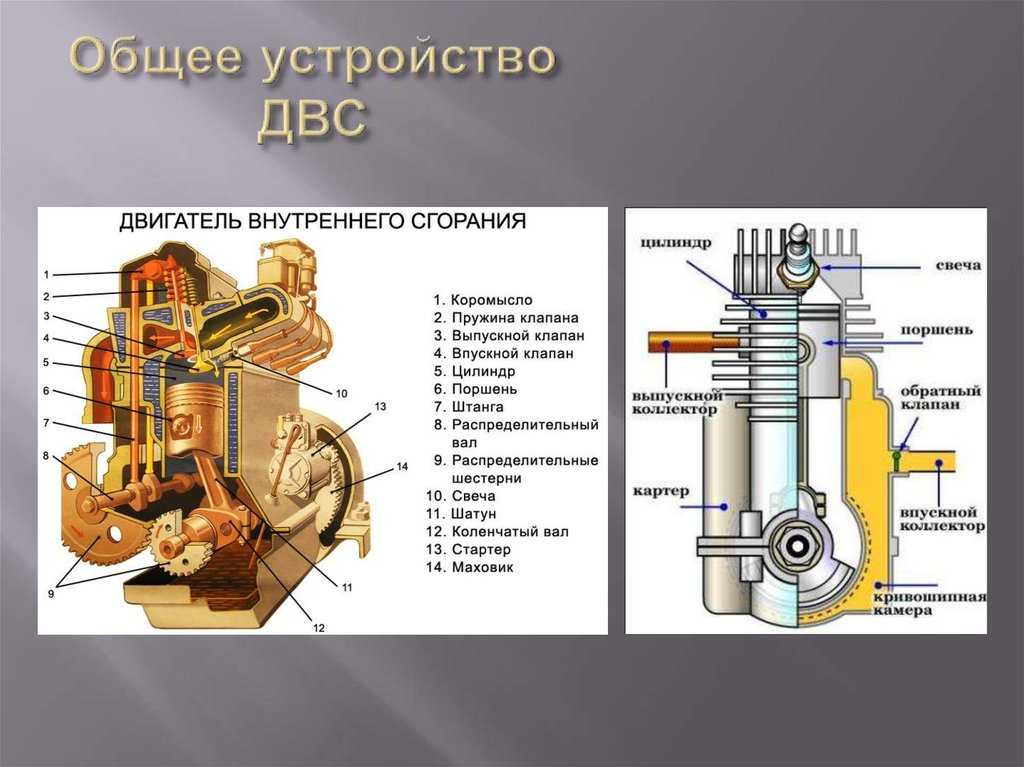

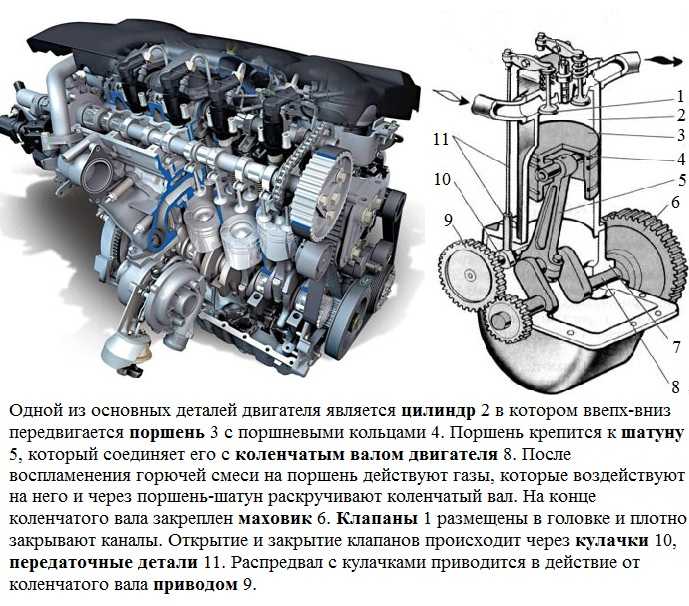

Устройство двигателя на примере одноцилиндрового ДВС

Для начала рассмотрим специфику устройства двигателя. Для примера возьмём мотор с всего одним цилиндром и разберёмся с его устройством и работой. Рассмотрим все процессы, которые в нём протекают и выясним что заставляет в конечном итоге колёса транспортного средства крутиться.

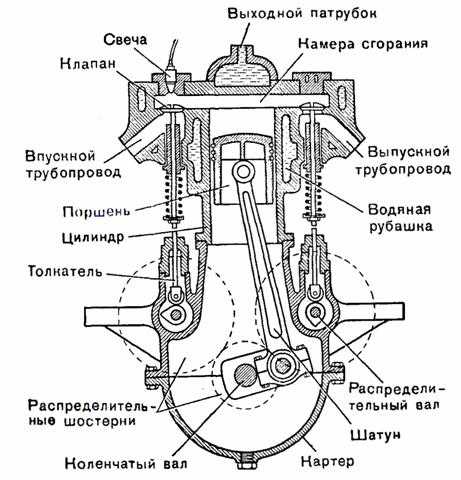

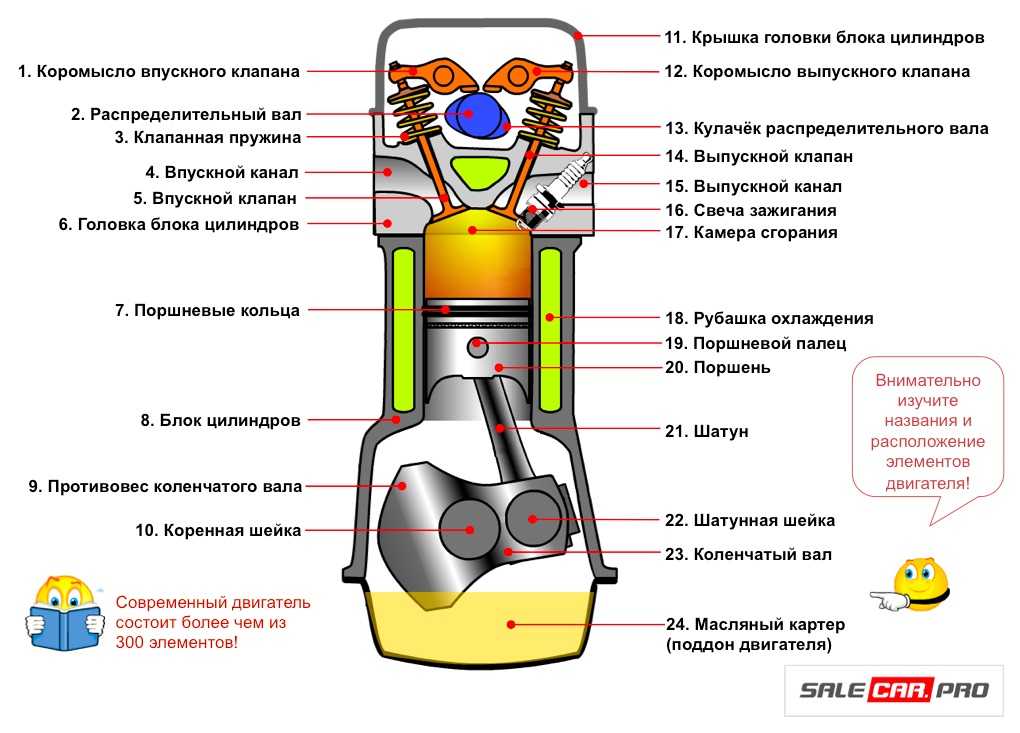

Одной из основных частей мотора является цилиндр. В цилиндре находится поршень. Поршень двигателя соединяется при помощи шатуна с коленчатым валом. Поршень движется в цилиндре вверх и вниз и таким образом приводит во вращение коленчатый вал мотора. Таким образом можно сказать что в ДВС осуществляется преобразование поступательного движения поршня во вращающееся движение колен вала. На конце колен вала закреплён маховик, который делает вращение вала равномерным. Сверху цилиндр плотно закрыт крышкой, в крышке цилиндра находятся два типа клапанов, для впуска и выпуска. Клапаны закрывают соответствующие каналы. Они открываются и закрываются под действием специальных устройств распред вала через передаточные детали. Распред вал вращается посредством вращения колен вала. Поршень в цилиндре может занимать два рабочих положения.

Клапаны открываются под действием специальных кулачков распред вала через передаточные детали. Распред вал приводится во вращение шестернями от колен вала. Поршень, который перемещается в цилиндре, занимает два крайних положения.

Поршень, который перемещается в цилиндре, занимает два крайних положения.

Для осуществления работы двигателя в цилиндры подаётся горючая смесь в определённом количестве, если это двигатель, работающий на бензине и, если это дизельный мотор топливо подаётся определёнными порциями под давлением. Все трущиеся части мотора смазываются в процессе работы маслом. Для обеспечения нормального теплового режима мотор охлаждается – эту функцию берёт на себя охлаждающая система.

Принцип работы двигателя (ДВС)

Поршень в цилиндре движется в поступательном режиме, то есть вверх и вниз. При этом колен вал совершает вращательное движение. Вращение колен вала осуществляется по часовой стрелке. За один оборот колен вала поршень совершает два хода (один ход вверх и один ход вниз).

При постоянной скорости вращения колен вала, поршень движется с ускорением – замедлением. Наименьшую скорость движения он имеет в верхней и в нижней точке. В верхней и в нижней части движения он останавливается и меняет направление движения.

Наименьшую скорость движения он имеет в верхней и в нижней точке. В верхней и в нижней части движения он останавливается и меняет направление движения.

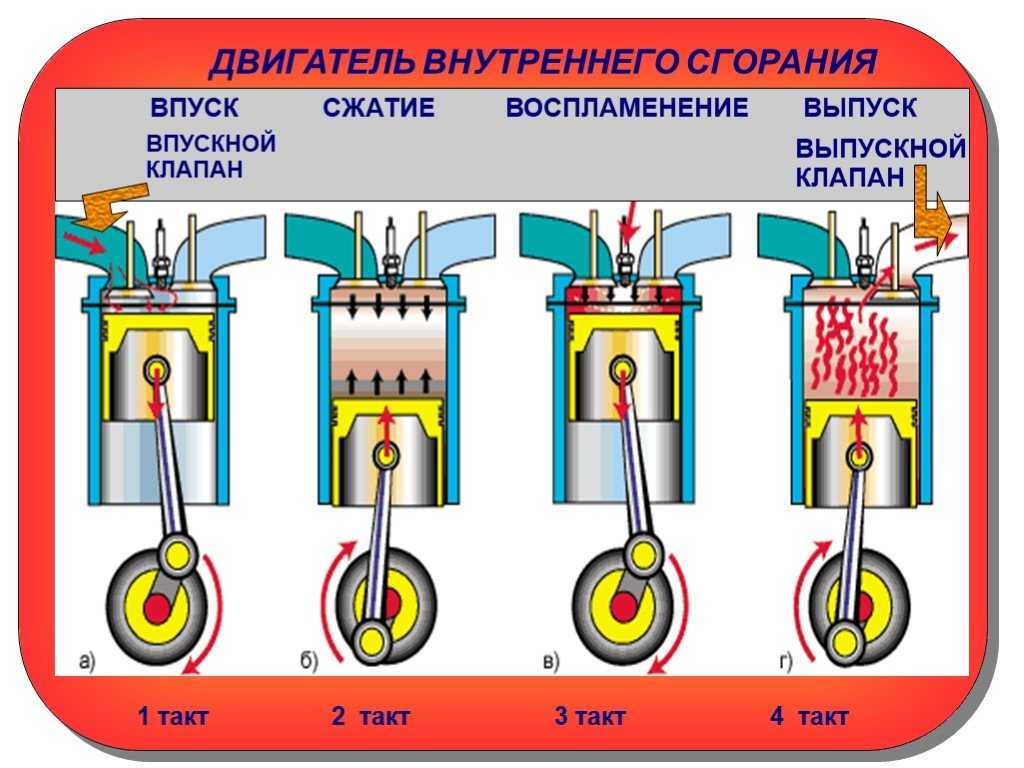

Рабочий цикл четырёхтактного мотора:

— Впуск.

— Сжатие.

— Рабочий ход.

— Выпуск.

Работа мотора транспортного средства складывается из совокупности процессов, которые протекают в цилиндрах с определённой последовательностью. Эти процессы принято называть рабочим циклом.

Механизмы и системы двигателя

Механизмы и системы двигателя

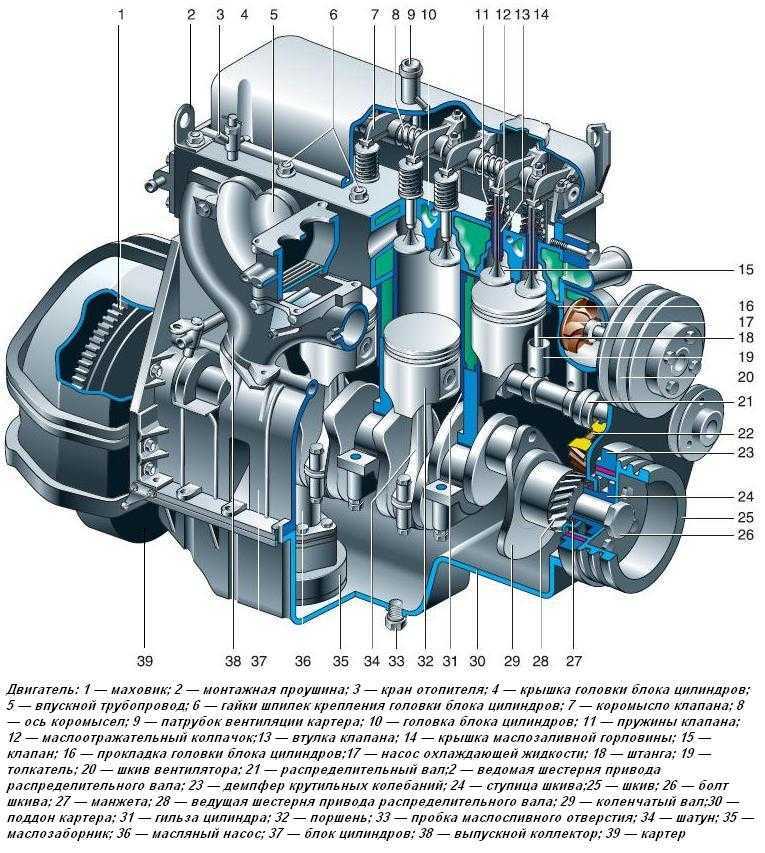

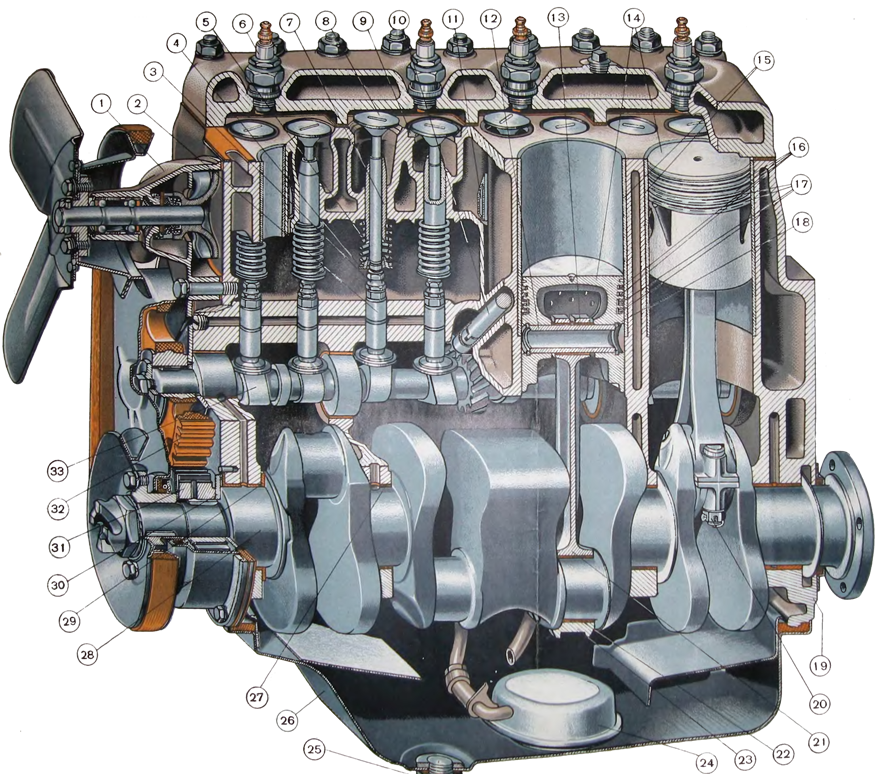

Основными механизмами двигателя внутреннего сгорания являются шатунно-кривошипный и распределительный, а основными системами— системы питания, зажигания, смазки и охлаждения.

Шатунно-кривошипный механизм предназначен для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Этот механизм состоит из цилиндра, поршня с кольцами, поршневого пальца, шатуна, коленчатого вала.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ход поршня зависит от величины радиуса кривошипа коленчатого вала и равен двойной величине радиуса кривошипа.

Крайние положения поршня, как верхнее, так и нижнее, соответствуют положениям, когда ось кривошипа вала, осевая линия шатуна и ось пальца поршня располагаются на одной прямой линии. Эти положения называются мертвыми положениями поршня, потому что усилием на поршень нельзя заставить повернуться коленчатый вал. Вся система может быть выведена из этого положения лишь внешними силами — силой инерции маховика или движением поршней других цилиндров, если двигатель многоцилиндровый.

Цилиндры большинства двигателей выполняются в виде отдельных отливаемых из специального чугуна гильз, вставленных в отверстия блока цилиндра.

Блок цилиндра — одна из основных частей двигателя. Верхняя часть блока закрыта головкой, в которой расположены впускные и выпускные клапаны, форсунки или запальные свечи.

Нижняя часть блока соединена с картером, служащим у некоторых двигателей основанием для коренных подшипников коленчатого вала, и камерой, в которой у четырехтактного двигателя помещается масло для смазки всех деталей.

Блок цилиндра (а также и головка) обычно делают двухстенным; в пространстве между стенками циркулирует вода, охлаждающая двигатель.

Поршень, воспринимающий на себя давление газов, отливают из специального чугуна или алюминия. Он имеет цилиндрическую форму. Верхняя его часть (донышко) может быть плоской, выпуклой или вогнутой.

В средней части поршень имеет с внутренней стороны приливы, называемые бобышками, в отверстиях которых помещается палец, соединяющий поршень с шатуном. Нижняя, наиболее тонкостенная часть поршня называется юбкой. Диаметр поршня обычно меньше диаметра цилиндра, и между поршнем и цилиндром имеется необходимый температурный зазор, в котором образуется тонкая масляная пленка, смазывающая трущиеся поверхности цилиндра.

На наружной боковой поверхности поршня имеются кольцевые канавки, в которые заводятся поршневые кольца. Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Часть колец служит для создания уплотнения между стенками цилиндра и поршня (так называемые компрессионные кольца), часть же колец (маслосбрасывающих) служит для удаления со стенок цилиндра излишков смазки.

Маслосбрасывающие кольца обыкновенно имеют на своей поверхности проточку, этим порышается удельное давление кольца на стенки цилиндра, в результате чего оно лучше снимает излишки масла с поверхности цилиндра.

Поршневой палец представляет собой полый стержень, изготовленный из легированной стали. Для уменьшения износа рабочую поверхность пальца обычно цементируют, калят и шлифуют. Во многих двигателях поршневой палец закрепляется лишь от продольного перемещения пружинными замками с тем, чтобы исключить возможность трения его о стенки цилиндра. При таком закреплении палец может проворачиваться как в бобышках поршня, так и во втулке шатуна. Такая посадка свободно плавающего пальца дает более равномерный его износ.

Шатун шарнирно соединяет поршень с коленчатым валом и передает воспринимаемые поршнем усилия валу. Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Шатун двигателей внутреннего сгорания в большинстве своем штампован из стали. Он состоит из стержня и двух головок: верхней с впрессованной в нее бронзовой втулкой и нижней, называемой кривошипной и снабженной вкладышами. Сечение стержня обычно двутавровое, что придает ему необходимую прочность при небольшом весе.

Кривошипная головка шатуна выполняется разъемной; отъемная часть называется крышкой и крепится к основной части болтами. Болты эти испытывают весьма большие нагрузки и изготовляются из прочной хромистой стали.

Вкладыши шатуна, как и вкладыши коренных подшипников, делают в виде тонкостенных стальных широких полуколец. Внутреннюю рабочую поверхность этих вкладышей заливают антифрикционным сплавом, баббитом или свинцовистой бронзой.

Коленчатый вал — наиболее ответственная деталь двигателя. Он имеет несколько коренных опорных шеек и несколько кривошипных шеек или просто кривошипов, число которых соответствует числу цилиндров.

Для уравновешивания коленчатый вал снабжают противовесами, прикрепляемыми к щекам кривошипа со стороны, противоположной кривошипной шейке. На конце вала обычно крепится маховик.

На конце вала обычно крепится маховик.

Газораспределительный механизм предназначен для подачи в цилиндр воздуха или горючей смеси в строго определенные моменты и для удаления из цилиндра продуктов сгорания также в определенные моменты.

В четырехтактных двигателях газораспределение осуществляется механизмом, состоящим из клапанов, перекрывающих отверстия в головке блока, пружин, удерживающих клапаны в закрытом состоянии, распределительного вала и передаточных деталей: толкателей, втулок, коромысел и т. д.

Распределительный вал, имеющий кулачки, приводится во вращение от коленчатого вала через шестеренчатую передачу.

Кулачки на валу расположены в определенной последовательности. При вращении распределительного вала кулачки, набегая на толкатели, поднимают их. Это движение толкателей передается на концы качающихся коромысел, вторые концы которых нажимают на стержни клапанов и, сжимая пружины, открывают их в строго установленном порядке.

Клапаны работают при высоких температурах, поэтому их изготовляют из специальных жаростойких сталей.

Система питания предназначена для подачи в цилиндры двигателя топлива или горючей смеси, необходимых для совершения рабочего процесса. Системы питания дизелей и карбюраторных двигателей различные

Общая схема питания дизеля показана на рис. 1. Топливо из бака через расходный кран попадает в фильтр грубой очистки и, пройдя через него, поступает к подкачивающей помпе. Эта помпа, действующая от привода топливного насоса, прогоняет топливо через фильтр тонкой очистки, откуда оно поступает к топливному насосу. Насос под большим давлением подает топливо в форсунки, расположенные в головке блока двигателя.

Рис. 1. Общая схема питания дизеля

Система питания карбюраторного двигателя включает в себя бак для топлива, отстойник карбюратор, воздухопровод и регулятор числа оборотов двигателя. Наиболее ответственной частью в этой системе является карбюратор. Он предназначен для приготовления горючей смеси, т. е. смеси паров топлива с вполне определенным количеством воздуха, необходимого для его сгорания

Существует несколько конструкций карбюраторов. На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

На рис. 2 показана схема устройства простейшего карбюратора, состоящего из смесительной камеры, диффузора, распылителя, жиклера, поплавковой камеры, заслонок (дроссельной и воздушной), поплавка, иглы, канала и кнопки.

Смесительная камера представляет собой отрезок трубы, в которой смешивается распыленное топливо с воздухом. Эта камера имеет местное сужение, называемое диффузором, к которому проведен распылитель, подающий в камеру топливо.

Воздух, проходя через камеру смешения, повышает свою скорость в диффузоре, и над распылителем создается разрежение, способствующее лучшему всасыванию топлива, которое увлекается затем быстро движущейся струей воздуха, испаряется, хорошо перемешивается с воздухом и поступает в цилиндры.

Рис. 2. Схема устройства простейшего карбюратора

Топливо в распылитель подается через поплавковую камеру, предназначенную поддерживать одинаковый напор топлива в распылителе, что обеспечивается поддержанием постоянного уровня топлива в камере.

В канале на пути от поплавковой камеры к распылителю установлен жиклер, сделанный в виде пробки с точно калиброванным отверстием, через которое пропускается ограниченное количество топлива.

Дроссельная заслонка служит для регулирования количества смеси, подаваемой в цилиндр: при большем открытии дроссельной заслонки в цилиндры двигателя поступает больше смеси, поэтому двигатель развивает большую мощность. Наоборот, прикрывая дроссельную заслонку, уменьшают доступ смеси в цилиндры, в результате чего мощность двигателя снижается.

Горючая смесь, подаваемая в цилиндры, может быть «бедной» или «богатой» в зависимости от соотношения долей воздуха и топлива в ней. Чем больший процентный состав топлива, тем богаче смесь.

Воздушная заслонка служит для временного обогащения смеси, главным образом в момент пуска двигателя и установления режима его работы. Это обогащение достигается поворотом воздушной заслонки, уменьшающим живое сечение канала, вследствие чего скорость потока воздуха возрастает, создается большее разрежение и увеличивается, подача топлива.

Для нормальной работы двигателя важно иметь постоянное качество смеси, определяемое соотношением количества топлива и воздуха. Простейший карбюратор не обеспечивает этого постоянства. При прикрытии дроссельной заслонки уменьшается число оборотов двигателя и над распылителем создается меньшее разрежение, в результате чего истечение топлива будет слабее и смесь в цилиндры станет поступать обедненной. Наоборот, с полным открытием дроссельной заслонки истечение топлива повышается и смесь обогащается.

Устранение этого недостатка в карбюраторах достигается постановкой дополнительного устройства, называемого компенсационным жиклером. Его размещают между поплавковой камерой и компенсационным колодцем, через который топливные каналы соединены с атмосферой. Благодаря этому через компенсационный жиклер подается постоянное количество топлива независимо от величины разрежения в диффузоре, т. е. независимо от режима работы двигателя.

С увеличением числа оборотов двигателя подача топлива через основной главный жиклер увеличится и смесь обогатится, в то же время увеличится поступление воздуха, но так как компенсационный жиклер подаст прежнее количество топлива, качество смеси не изменится.

При снижении оборотов двигателя главный жиклер станет объединять смесь, в то же время компенсационный жиклер, подавая одно и то же количество топлива при меньшем поступлении воздуха, будет обогащать смесь, в итоге ее качество сохранится.

Система зажигания предназначена для воспламенения рабочей смеси в карбюраторных двигателях и состоит из магнето, запальных свечей и проводов высокого напряжения.

Магнето предназначено для получения электрического тока высокого напряжения (15 000—20 000 б) и состоит из сердечника, вращающегося магнита, двух обмоток (первичной и вторичной), конденсатора и прерывателя.

При вращении магнето силовые линии магнитного поля наводят в обмотке э. д. с, которая изменяется как по величине, так и по направлению. В моменты прохода полюсов магнита против колодок сердечника магнитный поток достигает максимального своего значения, а в моменты нахождения полюсов между колодками поток силовых линий изменяет свое направление. В результате изменения магнитного потока силовые линии пересекают витки обмотки из толстой изолированной проволоки, возбуждая в ней переменный ток низкого напряжения, называемый током первичной обмотки. В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

В возникновении первичного тока можно легко убедиться, если в цепь первичной обмотки включить гальванометр. Однако ток, возникающий в первичной обмотке, недостаточен для того, чтобы получить искру в запальной свече. Поэтому в магнето поверх первичной обмотки намотана вторичная обмотка из тонкой проволоки и с большим количеством витков.

Когда в первичной обмотке возникает и исчезает электрический ток, вокруг нее возникает магнитное поле. Его силовые линии пересекают витки вторичной обмотки, вследствие чего в ней образуется ток высокого напряжения, способный дать искру в запальной свече.

Для резкого изменения магнитного поля вокруг первичной обмотки в ее цепь включен прерыватель с контактами, прерывающий первичный ток в моменты, когда он достигает наибольшей величины. Для уменьшения искрения, подгорания контактов прерывателя и увеличения резкости разрыва цепи параллельно контактам прерывателя включен конденсатор.

Рис. 3. Схема устройства элементов системы зажигания: 1—сердечник; 2 —магнит; 3 — стойка; 4 —первичная обмотка; 5 —вторичная обмотка; 5~свеча запальная; 7 —кулачок прерывателя; 8 — рычажок прерывателя; 9 — контакты прерывателя; 10 — пружина; 11 — искровой промежуток; 12 — провод высокого напряжения; 13 — конденсатор; 14 — кнопка замыкания первичной цепи

Замыкая первичную обмотку специальной кнопкой, выключают магнето, так как в этом случае разрыва в цепи не происходит, а следовательно, во вторичной обмотке не будет возникать ток высокого напряжения.

Как отмечалось ранее, чтобы получить наиболее полное сгорание рабочей смеси, воспламенение ее осуществляется с некоторым опережением. Степень опережения на различных режимах работы двигателя должна быть различной, поэтому в магнетосделан специальный автомат, изменяющий величину опережения в зависимости от числа оборотов коленчатого вала двигателя и увеличивающий опережение зажигания с повышением числа оборотов.

Запальная свеча состоит из стального корпуса, ввертываемого в гнездо головки блока, сердечника из изоляционного материала, тонкого стального стержня 3, выполняющего роль центрального электрода. Против нижнего конца центрального электрода расположен боковой электрод, закрепленный в корпусе свечи. Зазор между этими электродами образует искровой промежуток в 0,5—0,7 мм, через который проскакивает электрическая искра.

Корпус и сердечник свечи в собранном виде разделяются прокладкой. В верхней части свечи имеется гайка 6 с шайбой. Во избежание просачивания газов из цилиндров свеча завинчивается в гнездо на медно-асбестовой прокладке.

К верхнему концу центрального стержня присоединяется провод тока высокого напряжения, закрепляемый гайкой.

Смазка трущихся поверхностей двигателя имеет большое значение для его работы. Как бы хорошо ни были обработаны трущиеся поверхности, при скольжении их друг по Другу с большим усилием нажатия между ними возникает трение, на которое бесполезно затрачивается энергия и в результате которого повышается износ поверхностей и перегрев трущихся деталей.

Смазка трущихся поверхностей представляет собой не что иное, как разделение этих поверхностей друг от друга тонким слоем смазки. Вследствие того, что сила сцепления частиц смазки между собой меньше, чем сила сцепления частиц смазки с поверхностью трущихся деталей, возникнет трение не металла о металл, а трение в жидкостном слое. Непрерывно подаваемая на поверхности трения смазка уносит, кроме того, мельчайшие частицы сработанного металла и охлаждает трущиеся поверхности.

Рис. 4. Запальная свеча

Масло, применяемое для смазки трущихся поверхностей, в зависимости от характера смазываемых поверхностей и режима их работы должно обладать определенными качествами. Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Так, оно должно иметь необходимую вязкость, чтобы не выжиматься из зазора между поверхностями, обладать достаточной стойкостью против воспламенения, не содержать кислот, щелочей и твердых примесей.

Трущиеся поверхности двигателя смазывают следующими способами: разбрызгиванием, принудительной подачей масла, а также комбинированным способом.

Наиболее простым способом смазки является разбрызгивание. В этом случае быстро движущиеся детали, главным образом шатунно-кривошипного механизма, захватывают масло из нижней части картера и разбрызгивают его по всей поверхности в виде мельчайших капелек. Избыток смазки стекает обратно в масляную ванну картера. Это большое преимущество способа разбрызгивания, однако он не обеспечивает должной смазки деталей в труднодоступных местах. Более надежно смазка осуществляется принудительным способом, когда подача масла к трущимся поверхностям происходит под давлением специальным масляным насосом обычно шестеренчатого типа, приводимым в движение от коленчатого вала двигателя.

Система принудительной смазки включает в себя манометр, показывающий давление масла в магистрали, и термометр для измерения температуры масла, а также радиатор для охлаждения отработавшего масла, отстойник и фильтры.

В двигателях применяется преимущественно комбинированная система смазки, при которой отдельные поверхности смазываются разбрызгиванием, а наиболее ответственные места — под давлением.

Система охлаждения двигателя. При работе двигателя выделяется большое количество тепла, вследствие чего повышается температура нагрева деталей, и если не принять мер к охлаждению их, то двигатель перегреется и его работа нарушится.

При перегреве масло теряет свою вязкость, условия смазки ухудшаются, масло начинает выгорать, наступает ускоренный износ деталей и на рабочих поверхностях могут появиться задиры, приводящие к авариям.

Охлаждение в двигателях достигается главным образом за счет пропуска охлаждающей воды через полости между двойными стенками деталей цилиндра и головки блока. Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Вода, омывая горячие стенки деталей, отнимает часть тепла от них, предотвращает чрезмерный их нагрев. Система охлаждения включает в себя полости охлаждаемых деталей, магистрали, радиатор, насос, вентилятор.

Если вода в системе охлаждения циркулирует за счет разности в плотности нагретой и холодной воды, то такая система называется термосифонной. В этом случае вода, отнявшая часть тепла от стенок охлаждаемых деталей, поднимается вверх и поступает в радиатор, уступая место более холодной воде, выходящей из радиатора. Радиатор при этой системе обязательно должен быть расположен выше охлаждаемых деталей.

Термосифонная система недостаточно эффективно охлаждает детали, поэтому в современных двигателях используется система охлаждения с принудительной циркуляцией воды от водяного насоса преимущественно центробежного действия.

Радиатор представляет собой два бачка (верхний и нижний), соединенных между собой боковыми стойками и сердцевиной, состоящей из ряда вертикальных трубочек, пропущенных через горизонтальные пластинки, которые увеличивают поверхность охлаждения. Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Для большей эффективности радиатор охлаждается потоком воздуха, создаваемым вентилятором.

Чтобы облегчить пуск двигателя, в особенности в зимнее время, в систему охлаждения заливают горячую воду. В некоторых мощных двигателях используют пусковой двигатель, система охлаждения которого соединена с системой охлаждения основного двигателя. Работая, пусковой двигатель нагревает воду в общей системе охлаждения, чем облегчает пуск основного двигателя.

—

При изучении принципа работы двигателя была рассмотрена его упрощенная схема. В действительности же двигатель трактора или автомобиля имеет сложное устройство.

Он состоит из кривошипно-шатунного и распределительного механизмов, а также следующих систем: охлаждения, смазочной, питания и регулирования, пуска. Карбюраторный двигатель, кроме того, оборудован системой зажигания.

С помощью кривошипно-шатунного механизма возвратно-поступательное движение поршней в цилиндрах преобразуется во вращательное коленчатого вала.

Распределительный механизм открывает и закрывает клапаны, которые пропускают в цилиндры воздух или горячую смесь и выпускают из цилиндров отработавшие газы.

Система охлаждения поддерживает требуемый тепловой режим двигателя.

Смазочная система подает масло к трущимся деталям двигателя для уменьшения трения и их изнашивания.

Система питания очищает и подает в цилиндры воздух и топливо или горючую смесь, а с помощью регулятора автоматически регулируется требуемое количество топлива или смеси в зависимости от нагрузки двигателя.

Система пуска дизеля необходима для проворачивания коленчатого вала при пуске.

Система зажигания карбюраторного двигателя нужна для воспламенения рабочей смеси в его цилиндрах.

—

Поршневой двигатель внутреннего сгорания состоит из следующих механизмов и систем: кривошипно-шатунного и газораспределительного механизмов, а также систем — питания, охлаждения, смазки, зажигания и пуска.

Кривошипно-шатунный механизм воспринимает давление газов и преобразует прямолинейное возвратно-поступательное – движение поршня во вращательное движение коленчатого вала.

Газораспределительный механизм предназначен для впуска в цилиндр горючей смеси (карбюраторные и газовые двигатели) или воздуха (дизели) и выпуска отработавших газов.

Система охлаждения обеспечивает нормальный температурный режим двигателя, при котором он не перегревается и не переохлаждается.

Система смазки необходима для уменьшения трения, между деталями, снижения их износа и отвода тепла от трущихся поверхностей.

Систем.а питания служит для подачи отдельно топлива и воздуха в цилиндры дизеля или для приготовления горючей смеси из мелкораспыленного топлива и воздуха и для подвода смеси к цилиндрам карбюраторного или газового двигателей и отвода отработавших газов.

Система зажигания обеспечивает воспламенение рабочей смеси в.карбюраторных и газовых двигателях (в дизелях топливо воспламеняется от соприкосновения с раскаленным воздухом, поэтому они не имеют специальной системы зажигания).

Система пуска служит для пуска двигателя.

12 деталей судового двигателя с иллюстрациями

Введение

Современный морской дизельный двигатель — настоящее чудо. Он продвигает огромные корабли по бурным морям, не теряя ни секунды.

Он продвигает огромные корабли по бурным морям, не теряя ни секунды.

Это надежное оборудование настолько важно, что без него остановится 80% объемов мировой торговли[1].

В этой статье мы намерены разобрать части морского двигателя, чтобы лучше понять работу и назначение каждой детали, а также то, как они вписываются в общую картину.

Судовой двигатель доступен в двухтактном и четырехтактном исполнении. Около 75 процентов всех судовых двигателей являются четырехтактными, но 75 процентов общей мощности приходится на двухтактные двигатели[2].

В этой статье мы рассмотрим морской двухтактный двигатель. Начнем с самого начала.

Что такое морской дизельный двигатель?

Судовой дизельный двигатель обеспечивает движущую силу судна. Это поршневой двигатель, который может работать вперед и назад с переменной скоростью.

Похож на двигатели с самовоспламенением в большегрузных транспортных средствах, но более сложен и обладает большей мощностью.

Все компоненты увеличиваются в размерах. Самый большой двухтактный морской двигатель может производить до 80 080 кВт мощности и весить до 2300 тонн[3]. Этой мощности достаточно, чтобы запустить 110 000 Toyota Corolla на максимальных оборотах.

Судовой дизельный двигатель не только вырабатывает эту мощность, но и передает ее с более высоким механическим КПД, чем другие двигатели.

Для выработки электроэнергии используется двигатель внутреннего сгорания, который вырабатывает энергию либо из мазута, либо из дизельного топлива.

Топливно-воздушная смесь подвергается контролируемому сгоранию в камере сгорания и толкает поршень.

Поршень приводит в движение крейцкопф, который, в свою очередь, передает мощность на коленчатый вал через шатун.

Шатун преобразует прямолинейное движение коленчатого вала во вращательное. Коленчатый вал соединяется с гребным винтом и приводит в движение судно.

Если вы хотите узнать больше о типах судовых двигателей, щелкните следующую ссылку: Типы судовых дизельных двигателей.

Детали морского двигателя

Судовой двигатель состоит из нескольких тысяч деталей, необходимых для его работы.

В этом разделе мы разделим двигатель на его основные части и попытаемся объяснить их назначение и работу. Мы покроем следующие части:

- Платформа кровати

- А-образная рама

- Антаблемент или блок цилиндров

- Коленчатый вал

- Соединительный стержень

- Траверса

- Поршень

- Гильза цилиндра

- Головка цилиндра или крышка цилиндра

- Выпускной клапан

- Распредвал

- Турбокомпрессор

Опорная плита

Опорная плита — это самая нижняя часть двигателя, поддерживающая вес двигателя. Следовательно, это наиболее нагруженная часть двигателя.

Устанавливается на колодки и крепится к полу прижимными болтами для устойчивости.

Эскиз станины главного двигателяОснование должно быть достаточно прочным, чтобы выдерживать вес двигателя, и достаточно гибким, чтобы сгибаться при изгибе корпуса во время заклинивания и провисания судна.

Основание, обычно изготавливаемое из литой стали, изготавливается путем соединения двух продольных балок через несколько поперечных балок.

На этих поперечных балках имеются полукруглые полости для поддержки коленчатого вала.

Функция опорной плиты:

- Поддержка веса двигателя

- Поддерживающие динамическую нагрузку ходовые части

- Соберите смазочное масло и слейте его в поддон

- Всегда удерживайте коленчатый вал в соосности

Читайте также: Объяснение номенклатуры двигателей MAN B&W

Рама A

Как следует из названия, рама A выглядит как буква «A». Внизу он опирается на станину, а вверху поддерживает блок цилиндров (или антаблемент).

Над каждой поперечной балкой фундаментной плиты устанавливается А-образная рама. Между А-образной рамой и опорной плитой добавляется герметик для улучшения герметизации.

А-образная рама крепится к двигателю с помощью установленных болтов и стяжных болтов. Установленные болты соединяют опорную плиту и А-образную раму, тогда как стяжной болт крепит антаблемент, А-образную раму и опорную плиту к сосуду.

Главный двигатель А-рамаА-рама и полость станины (между поперечными балками) образуют замкнутое пространство и изолируют каждый блок двигателя. Это замкнутое пространство образует картер двигателя.

В случае небольших двигателей вся рама А отлита как единое целое. Для более крупных двигателей полная А-образная рама отливается из 2 или 3 отдельных блоков, а затем скрепляется болтами.

Внутри А-образной рамы находятся крейцкопф и направляющая крейцкопфа. В новых двигателях направляющие обрабатываются на месте и не могут быть отрегулированы.

Функция рамы A:

- Удержание коленчатого вала в соосности

- Корпус крейцкопфа и его направляющая

- Опора блока цилиндров или антаблемент

- Форма картерного пространства

Антаблемент или блок цилиндров

Антаблемент опирается на верхнюю часть А-образной рамы и содержит различные части двигателя, такие как продувочное пространство, сальниковые коробки, полости для охлаждающей воды рубашки и цилиндрическую полость для гильзы цилиндра.

В старых двигателях водяное пространство рубашки охлаждения должно находиться внутри антаблемента, но в новых двигателях пространство находится между рубашкой и гильзой, а рубашка входит в антаблемент.

Антаблемент главного двигателя, вид со средней платформы ERКонструкция антаблемента сделана достаточно прочной, чтобы выдерживать силы сгорания. Чугун лучше всего подходит для антаблемента.

Даже здесь для соединения с двигателем используются болты.

Следует отметить, что установленные болты используются только для выравнивания и расположения различных деталей.

Они не приспособлены для работы с огневыми силами двигателя, которые пытаются разделить три части (пластина основания, рама А и антаблемент). Это работа для стяжных болтов.

Функция антаблемента или блока цилиндров:

- Вмещают очистные пространства и полость гильзы.

- Поддержите гильзу, рубашку водяного охлаждения, головку блока цилиндров, впускной и выпускной клапан и другие соединенные компоненты

Коленчатый вал

Коленчатый вал является одним из наиболее важных компонентов двигателя. Эта деталь вместе с шатуном отвечает за преобразование возвратно-поступательного движения поршней двигателя во вращательное движение воздушного винта.

Эта деталь вместе с шатуном отвечает за преобразование возвратно-поступательного движения поршней двигателя во вращательное движение воздушного винта.

Гребной винт преобразует этот крутящий момент в осевое усилие и приводит судно в движение.

Коленчатый вал подвергается различным нагрузкам от поршня, сгорания, гребного винта и маховика. Поэтому он должен быть спроектирован с учетом этих циклических нагрузок.

Сборка коленчатого вала главного двигателя в опорную плитуКоленчатый вал состоит из шейки, шейки кривошипа и шатунной шейки. Обычно он изготавливается из легированной стали, но конкретные компоненты, используемые в валу, различаются в зависимости от случая.

Такие элементы, как кремний, никель, ванадий и хром, определяют характеристики коленчатого вала. Чтобы узнать больше о коленчатых валах, перейдите по следующей ссылке: Типы коленчатых валов.

Функция коленчатого вала:

- Сбор мощности от агрегатов, вырабатывающих энергию, таких как пусковые цилиндры, и передача ее на потребляющие агрегаты, такие как гребной винт, валогенератор, маховик и агрегаты в такте всасывания

- Преобразование линейного движения во вращательное движение

- Распределение осевых и вращательных сил, возникающих при движении судна, на корпус судна через осевые и вращательные подшипники

Шатун

Шатун (или шатун) соединяется с коленчатым валом на одном конце и крейцкопфом на другом.

При движении поршня вверх и вниз он перемещает вместе с ним крейцкопф, который, в свою очередь, сообщает такое же движение шатуну.

Используя это движение, шатун перемещает шатунную шейку (и, следовательно, коленчатый вал) по кругу.

В процессе эксплуатации стержень подвергается растягивающим, сжимающим, изгибающим и изгибающим нагрузкам.

Покомпонентное изображение узла шатуна и крейцкопфа главного двигателяСторона поршня называется малой головкой, а сторона шатунной шейки известна как большая головка. Шатун имеет подшипники на обоих концах для плавной работы без повреждений.

Шатун, как и коленчатый вал, находится под постоянной циклической нагрузкой. Это делает его уязвимым к усталостному разрушению, а конструкция шатуна обеспечивает долговечность.

Функция шатуна:

- Преобразование возвратно-поступательного движения крейцкопфа во вращательное движение коленчатого вала

- Подача масла от крейцкопфа к шатунной шейке через отверстия для охлаждения и смазки

Связанное чтение: Шатун двигателя | Описание типов, деталей, материалов и напряжений

Крейцкопф

Крейцкопф представляет собой прямоугольную деталь, которая служит связующим звеном между поршнем и шатуном.

Он имеет круглый штифт в центре, известный как шейка крейцкопфа или штифт крейцкопфа. На этот штифт надевается ушко малого конца шатуна.

Крышка подшипника крейцкопфа имеет приспособление, через которое шток поршня соединяется с цапфой крейцкопфа с помощью шпилек и болтов.

Смазочное масло для подшипника пальца крейцкопфа подается по телескопической трубе. Через просверленные отверстия масло поступает к поршню, а также к шатунной шейке для смазки.

С обеих сторон крейцкопфа установлены направляющие башмаки. Скользящие поверхности башмаков облицованы белым металлом и проходят по рельсам, известным как направляющие крейцкопфа.

Функция крейцкопфа:

- Устранение боковой нагрузки на поршень и гильзу цилиндра путем передачи ее на конструкцию двигателя вместо поршня

- Подача смазочного масла на подшипник шатунной шейки и поршень

- Обеспечьте свободное перемещение шатуна вне цилиндра

Поршень

Поршень представляет собой составную деталь, которая преобразует силы газа в механические силы для двигателя.

Вставляется в цилиндр двигателя и передает механическое усилие на шток поршня (в случае двухтактных двигателей) или на шатун (в случае четырехтактных двигателей).

Поршень главного двигателя и шток поршня в разрезе и в разобранном видеДве отдельные части поршня — головка поршня и юбка поршня. Они соединяются 16 или более болтами на нижней стороне юбки, а затем фиксируются стопорной проволокой.

Шток поршня крепится к внутренней части головки с помощью другого набора болтов.

Поршень подвергается высоким термическим и ударным нагрузкам. Обычно они подвергаются термообработке

Функция поршня:

- Передача мощности от цилиндра к коленчатому валу через крейцкопф и шатун

- Сжатие топливовоздушной смеси во время такта всасывания

- Герметизация камеры сгорания и предотвращение прорыва горячих газов

Гильза цилиндра

Гильза цилиндра устанавливается внутри цилиндра двигателя и действует как камера сгорания двигателя.

На него непосредственно воздействует сжатая воздушно-топливная смесь во время такта всасывания и давление сгорания во время рабочего такта.

Гильза цилиндра главного двигателя и рубашка охлаждения в разобранном виде и в разрезеГильза цилиндра является изнашиваемой деталью, износ 0,1 мм за 1000 часов является нормальным явлением. Если износ превышает эту скорость, необходимо дальнейшее исследование для определения причины и ее устранения.

Обычно гильза цилиндра заменяется, когда износ цилиндра достигает 0,6-0,8% от объема цилиндра или в соответствии с рекомендациями производителя двигателя.

Функция гильзы цилиндра:

- Отвод тепла для процесса сгорания

- Образуют поверхность скольжения и облегчают плавное движение поршня

- Убедитесь, что камера сгорания герметична. Уплотняющая способность сокращает время работы, поскольку возникает эрозия и увеличивается зазор между поршневыми кольцами и гильзой.

Головка цилиндра или крышка цилиндра

Головка цилиндра является самой верхней частью конструкции двигателя и содержит различные контрольно-измерительные приборы и узлы, такие как топливный клапан (или топливная форсунка), пусковой воздушный клапан, предохранительный клапан цилиндра, индикаторный клапан , выпускной клапан и т. д.

д.

Также имеет полости для циркуляции охлаждающей воды.

Головки блока цилиндров главного двигателя, вид с верхней площадкиГоловка блока цилиндров дополняет конструкцию уплотнения камеры сгорания сверху.

Пространство между головкой блока цилиндров и гильзой цилиндра уплотнено кольцом из мягкой стали, также известным как уплотнительное кольцо.

Головка блока цилиндров также является частью водяного охлаждения рубашки охлаждения. Он снабжен каналами, в которые поступает вода из выходного отверстия гильзы цилиндра.

После охлаждения головки блока цилиндров вода из рубашки поступает в пространство для охлаждения выпускных клапанов.

Функция головки блока цилиндров:

- Уплотнение камеры сгорания

- Передача сил сгорания на конструкцию двигателя

- Действовать как платформа для подачи пускового воздуха и топлива в систему

- Обеспечьте проход охлаждающей воды от гильзы к выпускному клапану.

Выпускной клапан

Каждый двигатель имеет собственный выпускной клапан, установленный на центральном отверстии головки блока цилиндров.

После завершения сгорания выпускной клапан открывается и выводит выхлопные газы из камеры сгорания.

От выпускных клапанов газы сначала поступают в коллектор, затем в системы утилизации тепла (турбокомпрессор, экономайзер) и, наконец, выпускаются через судовую воронку.

Запасной выпускной клапан главного двигателяГидравлический масляный насос управляет фазами газораспределения. Выпускной кулачок на распределительном валу приводит в действие гидравлический масляный насос и открывает выпускной клапан.

Гидравлическое давление может достигать 220 бар для открытия клапана.

Как только ролик гидравлического насоса отрывается от кулачкового профиля, он сбрасывает давление в гидравлической линии.

Пружинный воздух толкает поршень пружинного воздуха вверх и закрывает клапан. Давление воздуха в пружине составляет около 7 бар.

Выхлопные газы обычно имеют температуру от 350 до 400 градусов Цельсия, поэтому охлаждение обеспечивается за счет воды рубашки охлаждения для отвода тепла.

Функция выпускного клапана:

- Удаление выхлопных газов в нужное время в течение заданного времени

- Сохраняйте эффективную герметизацию в закрытом состоянии, чтобы предотвратить утечку сжатого воздуха и выхлопных газов

- Передача газов в коллектор для дальнейшего использования

Распределительный вал

Распределительный вал главного двигателя представляет собой вращающуюся деталь с несколькими неподвижными кулачками, расположенными под разными углами. Распределительный вал получает мощность через коленчатый вал двигателя через цепи или шестерни. Когда он вращается, он вращает кулачки вместе с ним.

Частота вращения распределительного вала равна частоте вращения коленчатого вала двухтактного двигателя и половине частоты вращения коленчатого вала четырехтактного двигателя.

Количество распределительных валов в двигателе зависит от типа двигателя. Рядные двигатели имеют один распределительный вал, V-образные — два.

Ролики этих кулачков имеют одну степень свободы и могут двигаться только вверх или вниз. Благодаря этому движению ролики приводят в действие различные механизмы.

Функция распределительного вала:

- Преобразование вращательного движения коленчатого вала в возвратно-поступательное движение кулачковых роликов

- Управление впускным и выпускным клапанами в случае четырехтактных двигателей и только выпускным клапаном в случае двухтактных двигателей

- Работа топливных насосов высокого давления и распределителя пускового воздуха. Однако системы впрыска Common Rail для подачи топлива становятся обычным явлением на современных судах .

Турбокомпрессор

Турбокомпрессор главного двигателя представляет собой устройство принудительной индукции, состоящее из турбины и компрессора/нагнетателя.

Два устройства расположены таким образом, что обеспечивается подача сжатого свежего воздуха в камеру сгорания.

Цель состоит в том, чтобы обеспечить большее количество кислорода через воздух для увеличения выходной мощности двигателя.

Большие судовые двигатели обычно имеют два турбонагнетателя. Выхлопные газы каждого агрегата собираются в выпускном коллекторе и подаются на турбину турбокомпрессора.

Движущиеся частицы в выхлопных газах приводят в движение лопатку турбины. Вал турбины через соответствующие уплотнения соединен с рабочим колесом специального компрессора.

Секционный турбокомпрессор главного двигателяКомпрессор всасывает атмосферный воздух и сжимает его. Это сжатие отвечает за увеличение выходной мощности.

По мере увеличения массы всасываемого воздуха мы можем пропорционально увеличивать количество топлива и генерировать большую мощность по сравнению с безнаддувным двигателем аналогичного размера.

Процесс повышает температуру воздуха выше 120°C.

Охладитель наддувочного воздуха снижает температуру воздуха до рекомендуемого уровня и направляет его в коллектор продувки.

Функция турбонагнетателя:

- Увеличение массы свежего воздуха для сгорания

- Использование остаточной энергии выхлопных газов для повышения эффективности двигателя

Посмотрите следующее видео главного узла двигателя, чтобы понять, как он собирается и как заменяются важные детали, такие как коленчатый вал, когда они приходят в негодность.

Заключение

Хотя это не исчерпывающий список, мы попытались охватить все основные части судового дизельного двигателя.

Все части двигателя должны работать синхронно друг с другом, чтобы двигатель имел стабильные параметры даже при переменных нагрузках.

Эффективная система профилактического обслуживания всех деталей двигателя – залог долгой и эффективной работы судового двигателя.

Связанное чтение: Взрыв картера – объяснение и предотвращение

Судовой дизельный двигатель– части и функции0432 29 апреля 2018 г.

Последнее обновление: 16 февраля 2019 г., автор: Amit Abhishek

Морской дизельный двигатель состоит из множества рабочих частей. Даже различные компоненты вносят небольшие изменения в его конструкцию, но их функции остаются прежними. Каждый компонент имеет определенную функцию и место в своей работе. Скорее всего, вы уже знаете о них кое-что даже больше, чем немногие; вы уже привыкли собирать их в определенном порядке.

Каждый компонент имеет определенную функцию и место в своей работе. Скорее всего, вы уже знаете о них кое-что даже больше, чем немногие; вы уже привыкли собирать их в определенном порядке.

Для тех, кто уже знал; Это было бы освежением (пересмотром) концепций, в то время как для других; важно знать различные части двигателя, чтобы понять, что такое «судовой дизельный двигатель». Но на всякий случай, если вы хотите вдаваться в подробности, я настоятельно рекомендую книгу Найджела Колдера «Морской дизельный двигатель»; нажмите здесь, чтобы проверить его текущую цену на Amazon.

1 ) Опорная плита

Опорная плита состоит из двух параллельных балок, расположенных по всей длине двигателя. Они соединены вместе с другим набором балок «Поперечные балки». Он расположен по обеим сторонам доверенного кольца между рукояткой. На эти поперечные балки заделаны несущие опоры из литой стали.

Надлежащее внимание уделяется проектированию и изготовлению самых кормовых поперечных балок для обеспечения соответствующей жесткости. Это часть, подверженная переменной тяге двигателя. Обычно опорная плита изготавливается путем сварки поперечных балок из литой стали между изготовленными продольными балками вместе с подшипниками и отверстиями для стяжных болтов. Но для малых двигателей они также изготавливаются в виде простой отливки из чугуна.

Это часть, подверженная переменной тяге двигателя. Обычно опорная плита изготавливается путем сварки поперечных балок из литой стали между изготовленными продольными балками вместе с подшипниками и отверстиями для стяжных болтов. Но для малых двигателей они также изготавливаются в виде простой отливки из чугуна.

Функция

Используется в качестве фундаментного блока для двухтактного судового дизельного двигателя. Они в то же время прочные и гибкие, чтобы выдерживать вес и выдерживать колебания сил, создаваемых двигателем. Автор: Tyne & Wear Archives & Museums Год: 2011, Лицензия: Общественное достояние – Нет известных ограничений авторского права;

2 ) Коленчатый вал

Коленчатый вал представляет собой компонент двигателя, подверженный сильному скручиванию, а также переменному изгибающему и сдвиговому напряжению. Для изготовления коленчатого вала используются такие материалы, как кремний (0,3%), углерод (0,2%), сера (0,02%), марганец (0,6%) и фосфор (0,02%). Коленчатый вал должен иметь хорошую опорную поверхность, устойчивые к износу шейки и шатунную шейку, хорошую прочность и маловероятно усталостное разрушение.

Коленчатый вал должен иметь хорошую опорную поверхность, устойчивые к износу шейки и шатунную шейку, хорошую прочность и маловероятно усталостное разрушение.

Они могут быть сконструированы одним из четырех способов:

- Полностью сборные

- Цельные

- Полусборные

- Сварная конструкция

Функция

Ключевым компонентом двигателя является передача мощности на цилиндр и коленчатый вал. карданный вал. По сути, он преобразует колебательное движение шатуна / возвратно-поступательное движение поршня во вращательное движение вала.

3 ) Распределительный вал

Распределительный вал состоит из набора кулачков для каждого узла, которые гидравлически крепятся к распределительному валу. Весь вал поддерживается линейным подшипником из белого металла с набором кулачков, изготовленных из стали. Они имеют отдельный комплект смазки, чтобы избежать загрязнения топливом из-за утечек.

Двухтактный морской дизельный двигатель имеет меньше кулачков на распределительном валу, чем четырехтактный двигатель, в связи с тем, что; в двухтактном двигателе нет впускного клапана, который требует движения кулачка для продувки. Обеспечить правильную синхронизацию выхлопа и впрыска топлива; распределительный вал приводится в движение коленчатым валом. Между собой они соединены либо цепью, либо шестерней в зависимости от конструкции двигателя или так называемой фирмы. (Sulzer имеет шестерни, а B&W использует цепь).

Обеспечить правильную синхронизацию выхлопа и впрыска топлива; распределительный вал приводится в движение коленчатым валом. Между собой они соединены либо цепью, либо шестерней в зависимости от конструкции двигателя или так называемой фирмы. (Sulzer имеет шестерни, а B&W использует цепь).

Функция

Это устройство управления, которое управляет тремя основными клапанами (впускным, выпускным и топливной форсункой). Он управляет этими клапанами с помощью кулачкового толкателя, коромысла и толкателя. Каждый профиль кулачка предназначен для обеспечения желаемой скорости и подъема толкателя в нужное время.

4 ) Рамная коробка

Рамная коробка, также известная как «рама», представляет собой отдельно изготовленную конструкцию, устанавливаемую поверх опорной плиты. Они несут направляющие крейцкопфа, поддерживая блок цилиндров. И крепятся к опорной плите с помощью болтов.

Функция

Они поддерживают блок цилиндров или, как его обычно называют, антаблемент от опорной плиты.

5 ) Поршень

Поршень представляет собой составную конструкцию с днищем и юбкой, образующую подвижную часть камеры сгорания. Головка поршня подвергается колеблющимся тепловым и механическим нагрузкам, в то время как она передает силу сгорания на шток поршня или шатун в зависимости от типа двигателя (двухтактный или четырехтактный). Они имеют вогнутую форму в верхней части для обеспечения максимальной эффективности сгорания.

Общепринятой практикой является использование в конструкции хромомолибденовой легированной стали с металлическим инконелем толщиной 8 мм, установленным поверх него во избежание прогорания коронки. Он имеет от четырех до пяти хромированных канавок, сопровождающих поршневые кольца. С другой стороны, юбка действует как направляющая для перемещения поршня вдоль гильзы цилиндра.

Они подвергаются гораздо более низким температурам и давлению и поэтому выдерживают низкие термические и механические нагрузки. На юбку надеты латунные хомуты для лучшего перемещения по гильзе цилиндра.

Функция

Функция поршня в судовом дизельном двигателе заключается в преобразовании силы расширяющихся газов в процессе сгорания в механическую энергию. Во время такта сжатия он сжимает газ между головкой цилиндра и головкой цилиндра за счет энергии, обеспечиваемой маховиком. Поршень можно назвать сердцем двигателя, поскольку он преобразует всю эту энергию при колебаниях термических и механических нагрузок.

6 ) Поршневые кольца

Поршневое кольцо имеет следующие общие характеристики, такие как прочность, стойкость к износу и коррозии, эластичность и способность передавать тепло в радиальном направлении. Они состоят из легированного чугуна с добавлением минералов, таких как молибден, хром, титан и никель; Иногда в их конструкцию добавляют медь и ванадий.

Функция

Поршневое кольцо обеспечивает уплотнение камеры сгорания, выступая наружу. Таким образом они предотвращают утечку или выход продуктов сгорания из пространства между головкой блока цилиндров и днищем поршня. Он также обеспечивает надлежащий теплообмен между поршнем и гильзой, облегчая контроль смазки; избегая смешивания смазочного масла с зарядом.

Он также обеспечивает надлежащий теплообмен между поршнем и гильзой, облегчая контроль смазки; избегая смешивания смазочного масла с зарядом.

7 ) Гильза

Гильза представляет собой тонкий металлический цилиндр, вставленный сверху в блок цилиндров и закрепленный сверху головкой цилиндра. Это позволяет гильзе цилиндра расширяться вниз при нагревании. Он изготовлен из высококачественного сплава чугуна, который может выдерживать высокие температуры и давление в цилиндре.

Некоторые отверстия имеют канавки внутри гильзы для лучшего сцепления и передачи тепла от поршня. Это помогает сохранить прочность металла при экстремально высоких температурах. Охлаждающая вода размещается в рубашке между блоком цилиндров и гильзой. Затем он герметизируется снизу с помощью «уплотнительных колец» с контрольным отверстием, чтобы указать на любую утечку.

Пространство для продувочного воздуха вырезано, а затем обработано в нижних частях гильзы для создания вращательного движения в продувочном воздухе для повышения эффективности. Во гильзе также просверлено несколько отверстий для смазки цилиндра, чтобы обеспечить точки для впрыска смазочного масла цилиндра с обратным клапаном, чтобы избежать обратного удара.

Во гильзе также просверлено несколько отверстий для смазки цилиндра, чтобы обеспечить точки для впрыска смазочного масла цилиндра с обратным клапаном, чтобы избежать обратного удара.

Функция

Функция гильзы цилиндра в судовом дизельном двигателе заключается в создании долговечной и термостойкой камеры сгорания. Он также обеспечивает зону для охлаждения, смазки, продувки и помогает герметизировать камеру сгорания. Это помогает предотвратить утечку сжатого газа и продуктов сгорания из двигателя вокруг стенок цилиндра. Автор: Википедия Год: 2005, Лицензия: Общественное достояние — Нет известных ограничений авторского права;

8 ) Шатун

В двухтактном судовом дизельном двигателе между крейцкопфом и коленчатым валом установлен шатун; между поршневым пальцем и коленчатым валом в четырехтактном двигателе. Они изготовлены из кованой стали с профилированной конструкцией на обоих концах для размещения подшипников. В старых конструкциях в качестве подшипника использовались подшипники из белого металла; в то время как в современных двигателях используется другой тип белого металла. Когда зазор этих подшипников достигает предела производителя, они заменяются новыми.

Когда зазор этих подшипников достигает предела производителя, они заменяются новыми.

Внутри шатуна имеется отверстие для прохода масла для подшипников и охлаждения подпоршневого пространства. Идеальная длина шатуна должна быть как можно меньше, чтобы уменьшить размер двигателя, имея при этом повышенную угловатость и боковую тягу при малой длине.

Функция

Шатун выполняет функцию преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. Он также выполняет работу по передаче мощности, производимой поршнем, на коленчатый вал.

9 ) Головка цилиндра

Головка цилиндра представляет собой конструкцию, которая дополняет важные детали двигателя, такие как впускной клапан (4-тактный), выпускной клапан и топливная форсунка. Они подвергаются воздействию максимальных температур и давлений, поэтому обеспечены адекватным охлаждением. Они установлены на верхней части фланца гильзы и закреплены рядом гаек и болтов с блоком цилиндров.

Поскольку он подвергается воздействию высокой температуры и давления, он должен радиально передавать тепло, быть симметричным, иметь высокий коэффициент теплового расширения и сопротивляться изгибу. Прежде всего, они также должны иметь место для установки выхлопных, впускных и топливных форсунок. Внутренние каналы просверлены в его конструкции для охлаждающей воды, чтобы повысить эффективность охлаждения.

Во избежание теплового удара из-за температурного зазора между цилиндром и охлаждающей водой; для охлаждения головки блока цилиндров используется достаточно горячая вода. Обычно охлаждающая вода для головки блока цилиндров подключается последовательно с водой рубашки гильзы.

Назначение

Основная функция – формирование верхней части камеры сгорания; поддерживая все необходимые клапаны, необходимые для работы, такие как впускной, выпускной и топливный инжектор.

10 ) Впускной и выпускной клапаны

Большой двухтактный морской дизельный двигатель имеет только выпускные клапаны, установленные на головке блока цилиндров. Выпускной клапан открывается внутрь цилиндра, чтобы иметь положительное закрытие из-за внутреннего давления. Клапан управляется кулачковым профилем кулачков, установленных на распределительном валу. В современных двигателях используется пневматическая пружина, а не механические пружины, как в старых конструкциях.

Выпускной клапан открывается внутрь цилиндра, чтобы иметь положительное закрытие из-за внутреннего давления. Клапан управляется кулачковым профилем кулачков, установленных на распределительном валу. В современных двигателях используется пневматическая пружина, а не механические пружины, как в старых конструкциях.

Ротор клапана (2-тактный) или ротокап (4-тактный) предусмотрен на паре клапана выпускного клапана, чтобы поворачивать его на короткий градус при каждой операции. Он обеспечивает равномерную температуру через клапан, снижая вероятность отказа. В некоторых конструкциях для его изготовления используется высококачественный жаропрочный стальной сплав; в то время как более новые конструкции клапанов сделаны из нимоника.

Впускной клапан является более крупным из двух клапанов, так как сжатый воздух нагнетается в цилиндр. Его большой диаметр также помогает снизить температуру продувочного воздуха, избегая риска раннего воспламенения и детонации. Они изготовлены из низкокачественной легированной стали, поскольку они меньше подвержены коррозии и нагреву, чем выпускной клапан.

Функция

Функция впускных клапанов в четырехтактном морском дизельном двигателе заключается в нагнетании свежего воздуха в камеру сгорания; в то время как работа выпускных клапанов всех судовых двигателей заключается в том, чтобы выбрасывать все побочные продукты сгорания. Автор: Робби Спроул Год: 2006, Лицензия: Creative Commons Attribution License; CC-BY

11 ) Турбокомпрессор

Одна из революционных разработок в дизельном двигателе (включая морской дизельный двигатель), которая резко повысила эффективность установки/судна/транспортного средства. Это помогает увеличить выходную мощность того же двигателя без изменения его конструкции или размера. Он также известен как нагнетатель во многих автомобилях; но имеют большое значение в морской индустрии.

Турбокомпрессор состоит из двух основных частей; воздуходувка и турбина. И турбокомпрессор, и нагнетатель установлены на одном валу, разделенном лабиринтным и сальниковым уплотнениями. Лопасти турбины вращаются за счет энергии дымовых газов, проходящих через сопловые кольца. Высокоскоростные дымовые газы, выходящие из сопловых колец, ударяются об эти жаропрочные лопатки турбины. Которые в свою очередь вращают соединенный с ним вал. Принимаются соответствующие меры по охлаждению, чтобы продлить его работу без технического обслуживания (обслуживание при поломке).

Высокоскоростные дымовые газы, выходящие из сопловых колец, ударяются об эти жаропрочные лопатки турбины. Которые в свою очередь вращают соединенный с ним вал. Принимаются соответствующие меры по охлаждению, чтобы продлить его работу без технического обслуживания (обслуживание при поломке).

На другой стороне вала установлен вентилятор с фильтром и нагнетателем для направления потока воздуха к центру. Это помогает избежать любой ударной нагрузки на лопасти вентилятора. Эти лопасти изготовлены из легкого алюминиевого сплава, приводимого в движение валом. Крыльчатка всасывает свежий воздух в осевом направлении, а подает его радиально через диффузор.

Функция

Функция турбонагнетателя заключается в повышении общей мощности и эффективности двигателя. Он состоит из двух основных частей: воздуходувки и турбины. Турбина вращается вместе с валом за счет кинетической энергии дымовых газов, создаваемых сопловыми кольцами. С другой стороны, воздуходувка вращается с помощью вращающегося вала, который, в свою очередь, производит всасывание воздуха, а затем сжатие до желаемого давления.