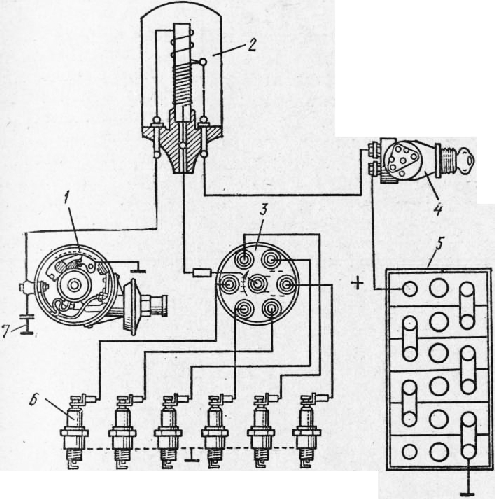

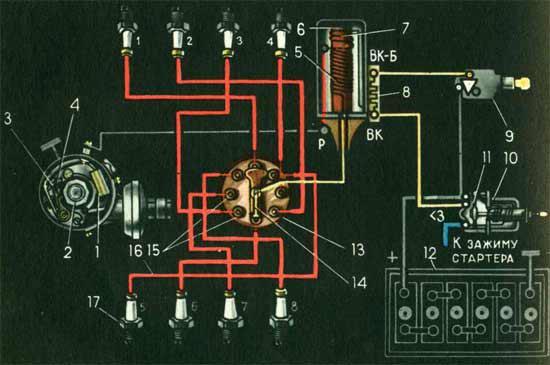

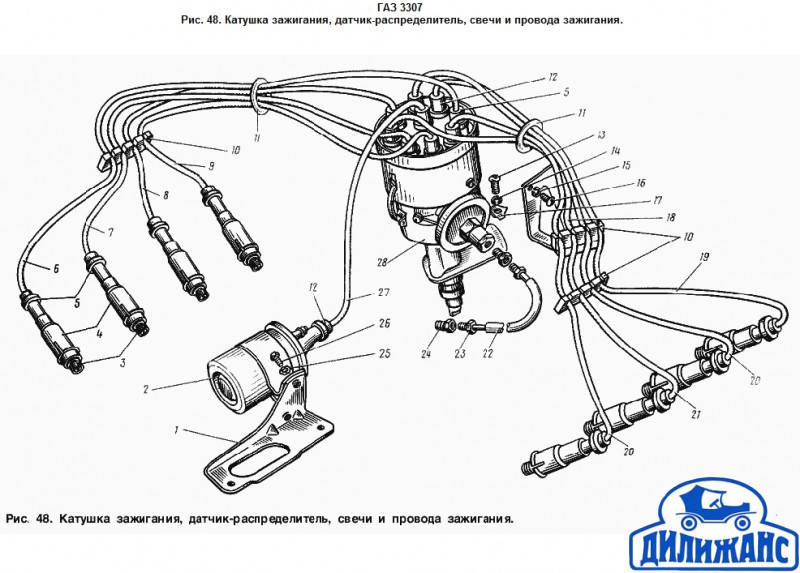

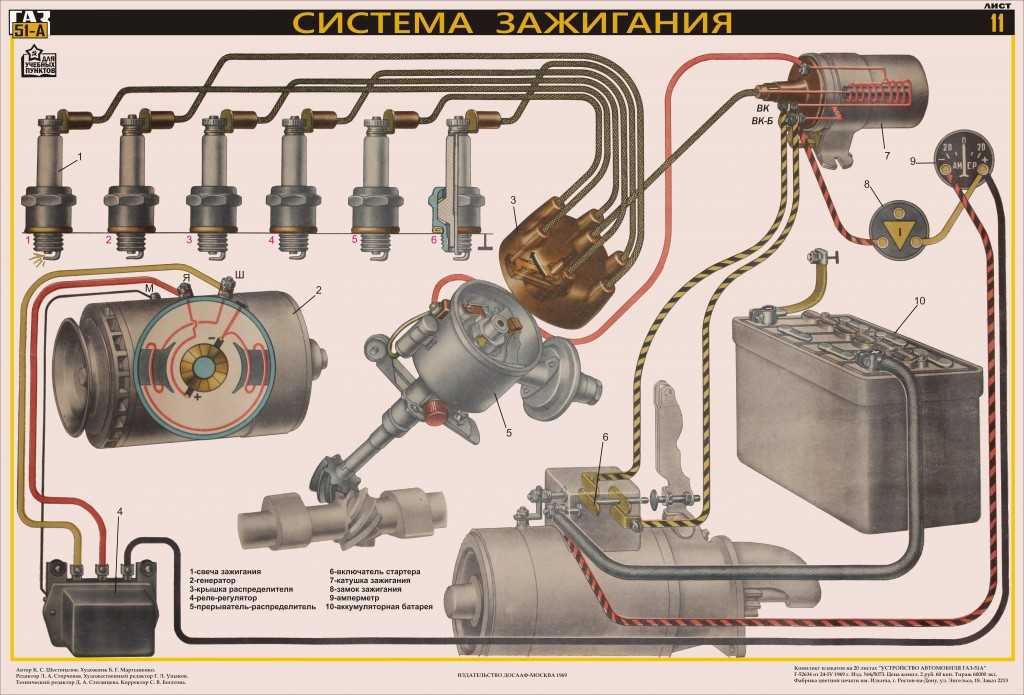

Элементы системы зажигания ГАЗ-52

Система зажигания двигателя ГАЗ-51/52— батарейная. Напряжение первичного тока 12 в.

Исправная работа системы зажигания достигается:

— Нормальным зазором между контактами прерывателя и чистотой их поверхностей.

— Чистотой карболитовых деталей, свечей и нормальным зазором между их электродами.

— Хорошим контактом проводников тока.

— Исправной и полностью заряженной батареей.

— Исправным конденсатором распределителя зажигания.

Свечи зажигания

Для двигателя ГАЗ-52 предусмотрены свечи зажигания, имеющие длину резьбовой части 12 мм.

Нормальный зазор между электродами свечи 0,7—0,8 мм. При

регулировке этого зазора надо подгибать только боковой

электрод свечи, так как при подгибании центрального

электрода изолятор свечи разрушается. Проверку величины

зазора между электродами делать щупом.

В центральном проводе высокого напряжения и в проводах к свечам установлены помехоподавительные сопротивления величиной 0—16 тыс. ом, которые подавляют радиопомехи, создаваемые системой зажигания. На работу двигателя сопротивления не влияют.

Катушка зажигания ГАЗ-51/52 снабжена дополнительным сопротивлением, которое соединено последовательно с ее первичной обмоткой. Сопротивление автоматически замыкается накоротко только при нажиме на включатель стартера. Такое устройство сделано для получения большей энергии искры при пуске двигателя стартером.

Никогда не следует оставлять зажигание включенным дольше, чем необходимо для работы двигателя, во избежание порчи катушки.

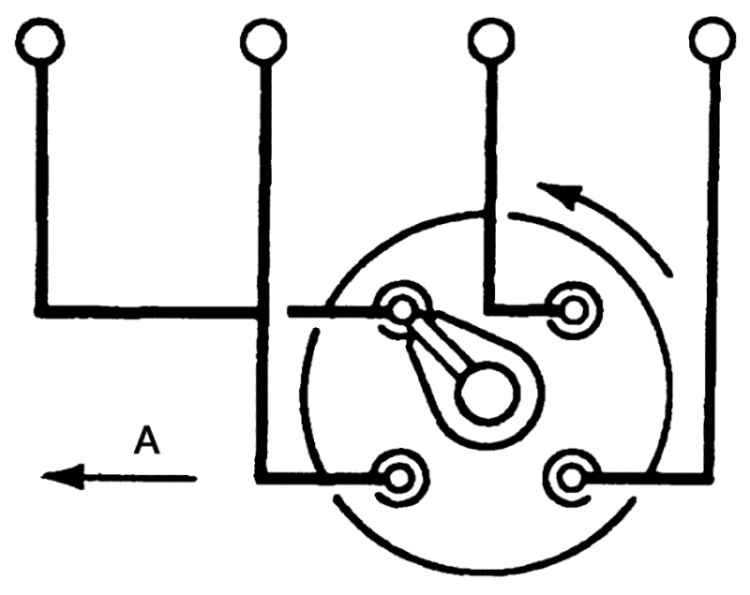

Распределитель зажигания ГАЗ-51,52

Распределитель зажигания (трамблер) ГАЗ-52 с центробежным и

вакуумным автоматическими регуляторами опережения зажигания.

Валик распределителя зажигания приводится во вращение по

направлению часовой стрелки (если смотреть сверху, со

стороны крышки).

Ручная регулировка с помощью октан-корректора позволяет производить изменение момента зажигания на 10° по коленчатому валу в обе стороны от среднего положения.

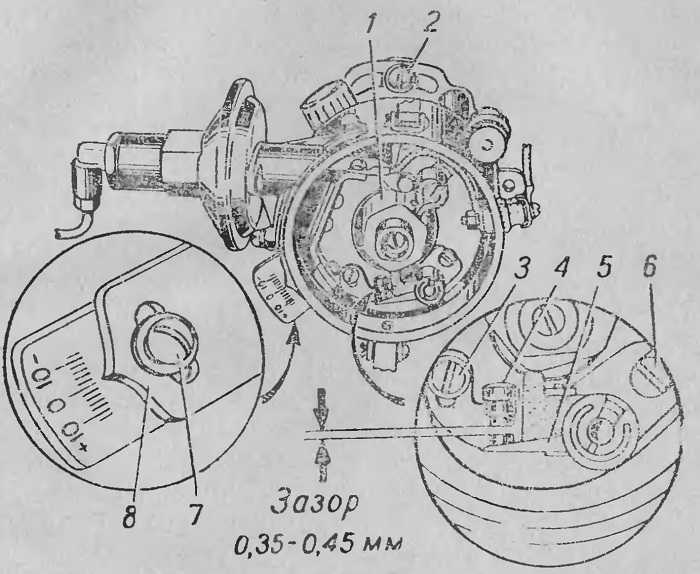

Рис. 109. Распределитель зажигания (трамблер) ГАЗ-51/52

1—кулачок, 2—соединительный винт, 3 и 4—гайки плавной настройки, 5—стопорный винт пластины неподвижного контакта, 6—неподвижный контакт прерывателя, 7—молоточек прерывателя, 8—регулировочный винт-эксцентрик.

Контакты прерывательного механизма подвергаются напряженной электрической и механической нагрузке.

Важнейшим условием надежности и долговечности контактов является правильный и внимательный уход за ними в эксплуатации.

Зачистку контактов производить только в том случае, если их

состояние вызывает перебои системы зажигания, т. е. рабочие

поверхности контактов значительно подгорели и имеется на

одном большой бугорок, а на другом — углубление (раковина).

Прерыватель распределителя зажигания ГАЗ-52 долго и хорошо работает только тогда, когда его контакты параллельны и прилегают один к другому всей плоскостью (без щели между ними).

Приступая к регулировке зазора между контактами прерывателя, нужно предварительно осмотреть их рабочие поверхности.

Замасленные и грязные контакты следует протереть. Перед проверкой зазора надо установить кулачок прерывателя в положение, при котором контакты максимально раздвинуты.

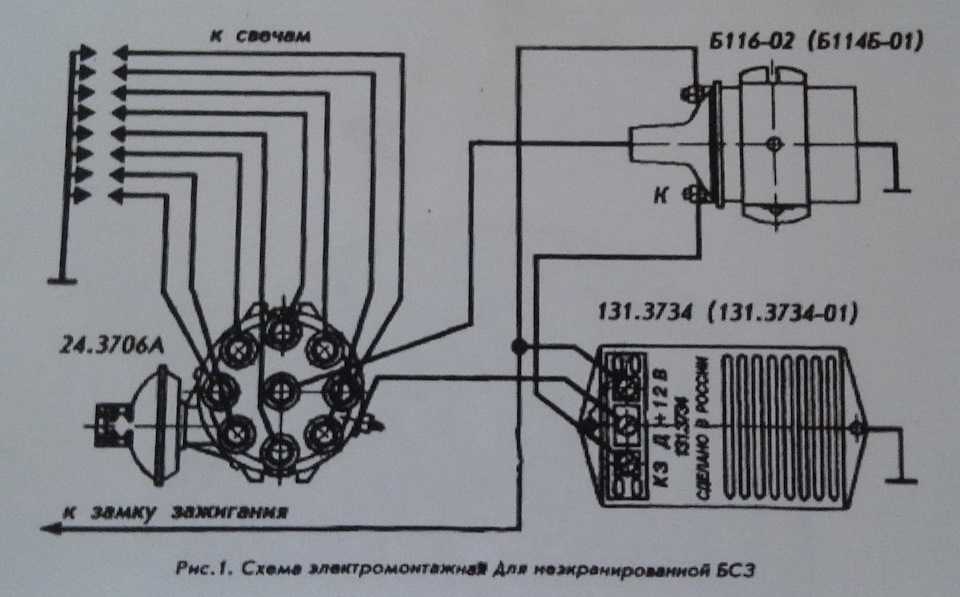

Для установки зазора следует ослабить винт 5 (рис. 1), крепящий пластину с неподвижным контактом прерывателя и, вращая эксцентриковый винт 8, установить по щупу зазор 0,35—0,45 мм. После установки правильного зазора — завернуть до отказа винт 5 и еще раз проверить зазор.

Рис.110. Распределитель зажигания (трамблер) ГАЗ-51,52

1 — Крышка в сборе Р20-3706500

2 — Крышка Р20-3706501

3 — Пружина 1-ИГ-515

4 — Уголек контактный 1-ИГ-514

5 — Бегунок в сборе Р20-3706020

6 — Пластина в сборе 23. 3706300

3706300

7 — Шайба замковая Н1395

8 — Шайба регулировочная Н01025

Шайба регулировочная Н01027

Шайба регулировочная Н01028

9 — Шайба изоляционная Н1353

10 — Рычаг в сборе Р7969

11 — Шайба изоляционная Н1352

12 — Стойка контактная в сборе Р10-7144

13 — Сальник Р10-7163

14 — Валик с автоматом в сборе 23.3706200

15 — Винт Н07005-П29

16 — Шайба пружинная Н-04001Т

17 — Шайба Н01351-П29

18 — Валик с кулачком в сборе Р20-3706230

19 — Грузик в сборе Р20-3706240

20 — Пружина СТ7303

21 — Шайба Н01011-П29

22 — Валик в сборе Р23-3706210

23 — Пружина СТ7302

24 — Винт Н06007-П29

25 — Проводник в сборе Р20-3706360-А

26 — Шайба Н01350-П29

27 — Винт Н07003-П29

28 — Пружина усилительная БСМ-26А

31 — Шайба специальная П1-3710105-А

32 — Клемма Р10-7061

33 — Скоба Р20-3706013

34 — Корпус в сборе 23.3706100

35 — Корпус Р20-3706101-А2

36 — Втулка 1-ИГ-579А

37 — Рычаг установки зажигания в сборе 23. 3706030

3706030

38 — Пластина установочная верхняя Р20-3706031-А

39 — Шайба специальная Р20-3706056

40 — Гайка Р20-3706055-А

41 — Шайба Н01013-П29

42 — Муфта Р23-3706011

43 — Валик промежуточный Р20-370601244 — Штифт Н31002

45 — Заклепка Н06005-П29

46 — Болт Н15004-П29

47 — Шайба пружинная Н04007Г

48 — Шайба пружинная Н04007-1

49 — Шайба Н01134-П29

50 — Винт Н07001-П29

51 — Конденсатор в сборе Р42-18-5

52 — Корпус масленки в сборе Р34-3706110

53 — Шайба Н01012-П29

54 — Шайба кожаная Н1372

55 — Корпус масленки Р34-3706111

56 — Крышка Р8050А

57 — Пружина 1-ИГ-694

58 — Заклепка специальная Н1425

59 — Шайба Н01042-П29

60 — Шайба пружинная Н04002Т

61 — Винт Н07002-П29

62 — Шайба опорная Н01014-П29

63 — Втулка изоляционная Р10-7064

64 — Гайка Н05001-П29

65 — Регулятор вакуумный в сборе 23.3706600

66 — Пробка ИМВ-10-3854А

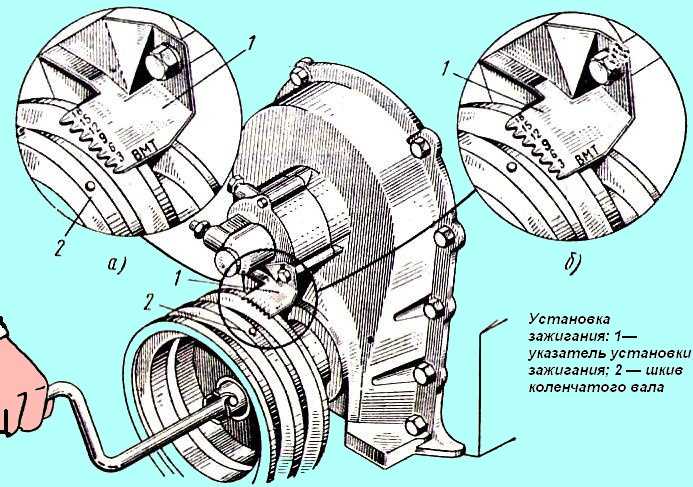

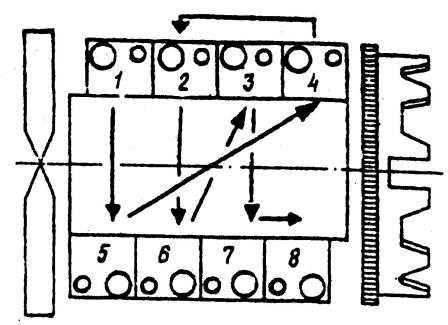

Установка зажигания ГАЗ-51/52

Установка зажигания ГАЗ-51/52 производится по шарику,

запрессованному в маховик между буквами «М» и «Т».

Эти метки можно видеть в картере маховика через окно, расположенное у стартера (рис. 111). Размыкание тока прерывателем при установке зажигания происходит в момент, соответствующий верхней мертвой точке хода сжатия в первом цилиндре. Соответственно ротор должен быть расположен против клеммы провода первого цилиндра (в крышке распределителя).

Рис. 111. Окно для установки коленчатого вала в положение верхней мертвой точки

Установку зажигания двигателя ГАЗ-52 делайте с большой точностью, так как даже при небольших ошибках в установке резко возрастает расход топлива, а мощность двигателя уменьшается; могут иметь место случаи пробоя прокладки головки блока и т. п.

Порядок операций при установке зажигания ГАЗ-51/52

— Отрегулировать, как указано выше, зазор между контактами

прерывателя.

— Вынуть крышку люка на боковой поверхности картера маховика около стартера. Вывернуть свечу первого цилиндра.

— Закрыв пальцем отверстие свечи первого цилиндра, повернуть коленчатый вал за пусковую рукоятку до начала выхода воздуха из-под пальца. Это произойдет в начале хода сжатия в первом цилиндре.

— Убедившись, что сжатие началось, осторожно поворачивать вал двигателя до совмещения указателя люка картера с шариком на ободе маховика.

— Снять крышку распределителя и убедиться в том, что ротор стоит против внутреннего ее электрода, соединенного с проводом, идущим к свече первого цилиндра. Гайками 3 и 4 (рис.109) поставить октан-корректор на нуль.

— Ослабить винт 2 и повернуть корпус распределителя по часовой стрелке, чтобы контакты прерывателя замкнулись.

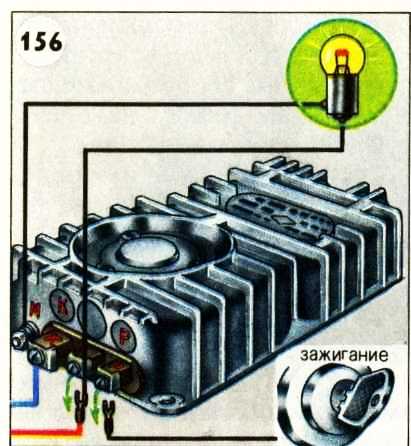

— Присоединить конец провода подкапотной лампочки

(разъединив его у реле-регулятора) к клемме низкого

напряжения на катушке зажигания, к которой крепится провод,

идущий к распределителю. Включить зажигание и осторожно

поворачивать корпус распределителя против часовой стрелки до

размыкания контактов прерывателя, которое определяется по

вспыхиванию лампочки. Остановить вращение распределителя

нужно точно в момент вспыхивания лампочки. Если это не

удалось, операцию надо повторить, повернув корпус

распределителя в исходное положение.

Включить зажигание и осторожно

поворачивать корпус распределителя против часовой стрелки до

размыкания контактов прерывателя, которое определяется по

вспыхиванию лампочки. Остановить вращение распределителя

нужно точно в момент вспыхивания лампочки. Если это не

удалось, операцию надо повторить, повернув корпус

распределителя в исходное положение.

— Удерживая от поворачивания корпус распределителя, затянуть винт 2, поставить крышку распределителя и центральный провод на место.

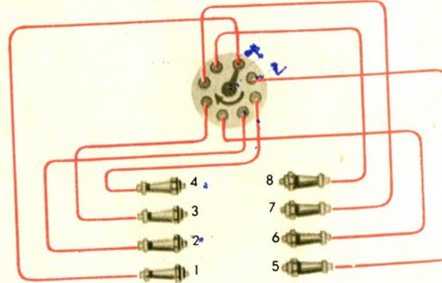

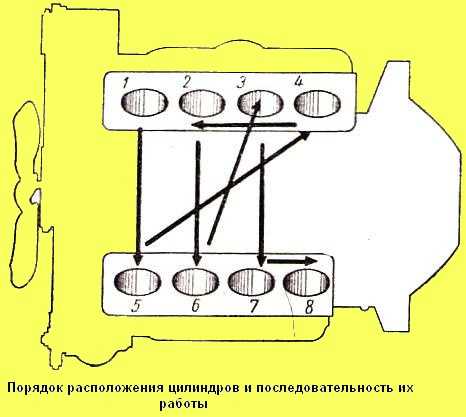

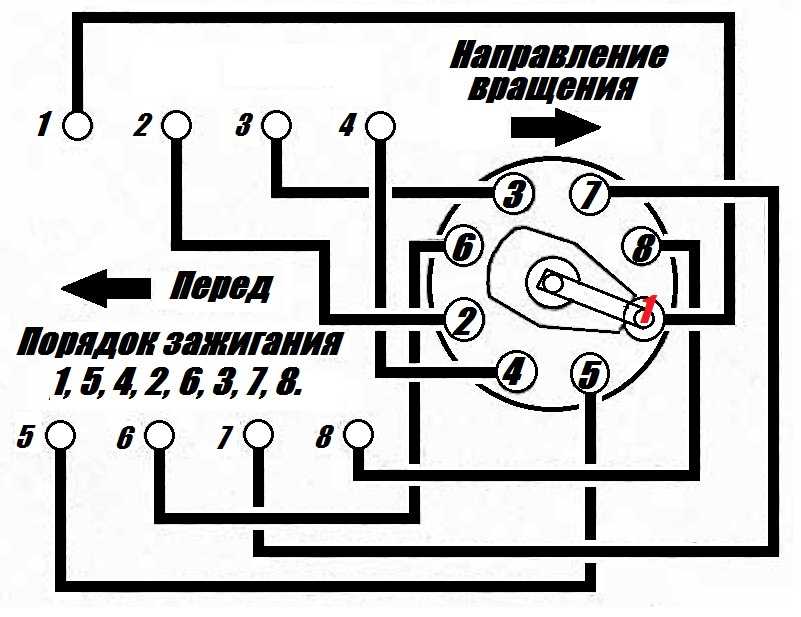

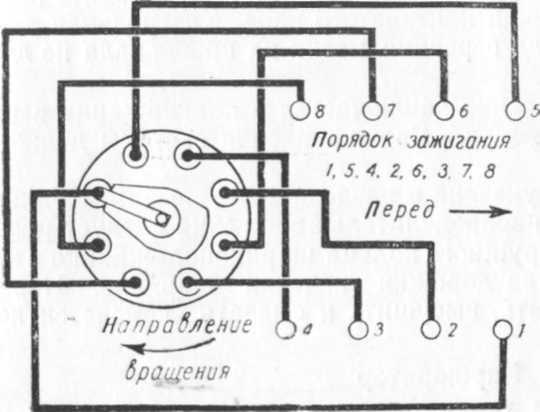

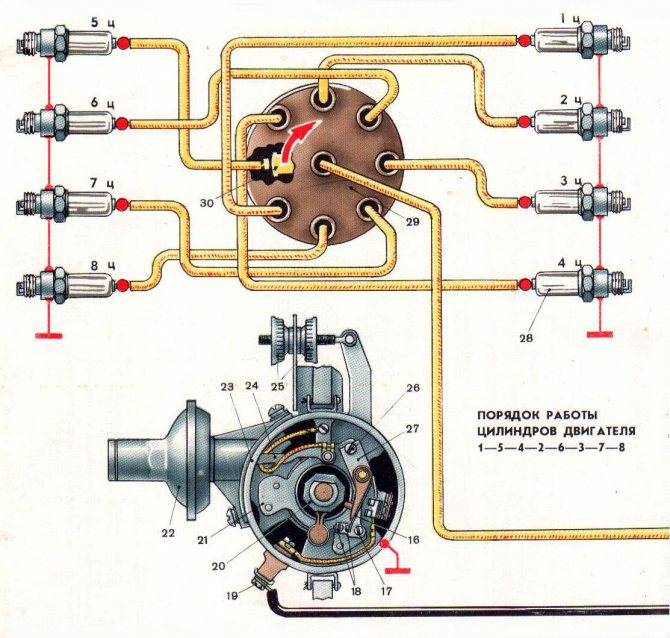

— Проверить правильность присоединения проводов зажигания от свечей, начиная с первого цилиндра. Они, считая по ходу часовой стрелки, должны быть присоединены в следующем порядке: 1-5-3-6-2-4.

Проверять точность установки зажигания ГАЗ-52, прослушивая работу двигателя при движении автопогрузчика, нужно после каждой регулировки зазора в прерывателе и установки зажигания.

Доводку установки зажигания надо делать по октан-корректору,

не ослабляя винт 2, Для этого достаточно вращать гайки 3 и 4

(отвертывая одну, завертывая другую). Перемещение стрелки на

одно деление шкалы октан-корректора соответствует изменению

установки зажигания на 2°, считая по коленчатому валу.

Перемещение стрелки на

одно деление шкалы октан-корректора соответствует изменению

установки зажигания на 2°, считая по коленчатому валу.

При повороте корпуса распределителя по часовой стрелке установка зажигания будет более поздней, против часовой стрелки — более ранней.

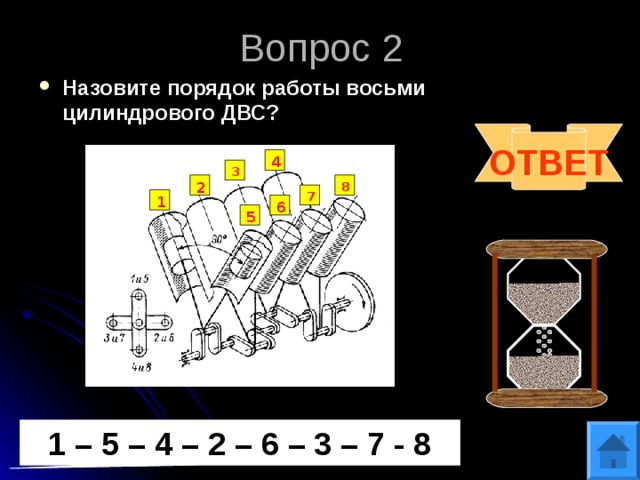

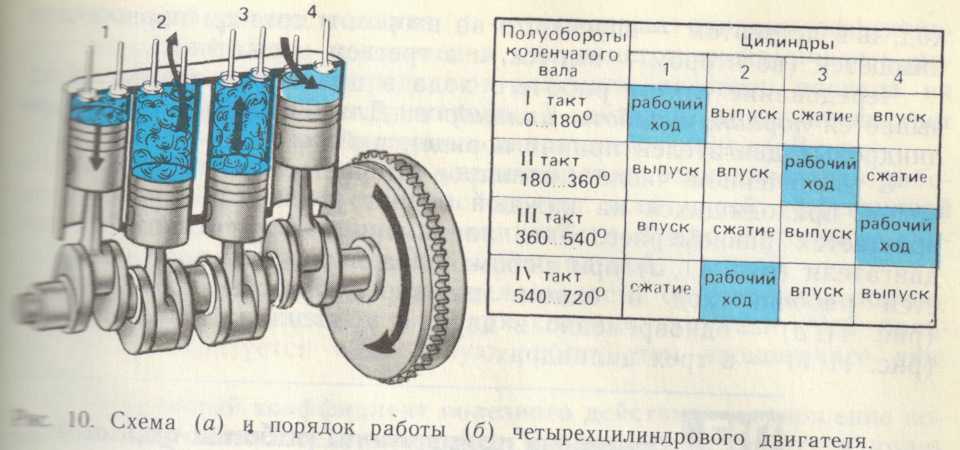

2.4.1. ГАЗ-53А и ГАЗ-66. Определение технического состояния и ремонт отдельных деталей и узлов двигателя. Кривошипно-шатунный механизм

Краткое описание

Двигатель ЗМЗ-511 и его модификации, применяется для установки на грузовые автомобили средней грузоподъемности, такие как — ГАЗ–53, ГАЗ-66, ГАЗ–3307. ЗМЗ-511 – это модернизированный ЗМЗ-53а, 53-11. На ЗМЗ-511 применён ненастроенный одноярусный впускной коллектор, приводящий к пульсациям потока, негативно сказывающиеся на смесеобразовании. Применены головки цилиндров с высокотурбулентными камерами сгорания и винтовыми впускными каналами. Данные гловки обеспечивают степень сжатия 7,6:1, против 6,7:1 у старых двигателей. Двигатель ЗМЗ-513 является модификацией 511-го предназначенной для более сложных условий эксплуатации (для военной техники, для перевозки грузов в сельской местности и в других тяжелых условиях). Двигатель имеет ряд отличий в конструкции, такие как поддон специальной формы под ведущий мост, экранированное исполнение элементов электрооборудования и др. Мощностные и моментные характеристики одинаковые. Двигатель ЗМЗ-513 отличается большим весом – 275 кг.

Двигатель ЗМЗ-513 является модификацией 511-го предназначенной для более сложных условий эксплуатации (для военной техники, для перевозки грузов в сельской местности и в других тяжелых условиях). Двигатель имеет ряд отличий в конструкции, такие как поддон специальной формы под ведущий мост, экранированное исполнение элементов электрооборудования и др. Мощностные и моментные характеристики одинаковые. Двигатель ЗМЗ-513 отличается большим весом – 275 кг.

Функции поршневой группы

Как основная часть силового агрегата ГАЗ-53 эти элементы выполняют следующие функциональные задачи:

- Формируют камеру сгорания, в которой проходит преобразование топливно-воздушной смеси в энергию.

- Служат передаточным механизмом для поступления энергии от сгорания на коленчатый вал.

- Препятствуют поступлению отработанных газов в картерный отсек, а также в охлаждающую рубашку.

- Исключают попадание охлаждающей жидкости в камеру сгорания.

Основные характеристики мотора, его мощность и динамика напрямую зависят от взаимосвязанного сочетания характеристик каждого из элементов группы поршней в отдельности.

Характеристики двигателя ЗМЗ-511/513 ГАЗ-53, 3307, ГАЗ-66

| Параметр | Значение |

| Конфигурация | V |

| Число цилиндров | 8 |

| Объем, л | 4,254 |

| Диаметр цилиндра, мм | 92 |

| Ход поршня, мм | 80 |

| Степень сжатия | 7,6 |

| Число клапанов на цилиндр | 2 (1-впуск; 1-выпуск) |

| Газораспределительный механизм | OHV |

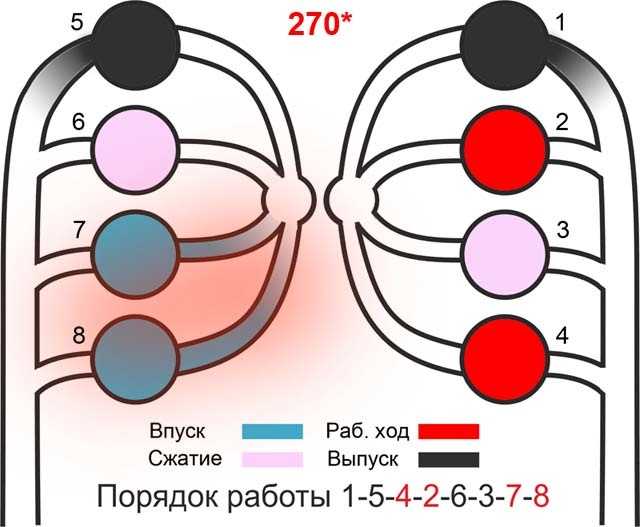

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

| Номинальная мощность двигателя / при частоте вращения коленчатого вала | 92 кВт — (125 л.с.) / 3400 об/мин |

| Максимальный крутящий момент / при частоте вращения коленчатого вала | 294 Н•м / 2000-2500 об/мин |

| Система питания | Карбюратор К135 |

| Рекомендованное минимальное октановое число бензина | 76 — 80 |

| Экологические нормы | Евро 0 |

| Вес, кг | 262 |

Для сборки двигателя, так же как и для его разборки, блок цилиндров двигателя в сборе с картером сцепления закрепляют на стенде (см. рис. 1)

рис. 1)

Все детали двигателя перед сборкой подбирают по размерам, тщательно промывают, продувают сжатым воздухом и протирают чистыми салфетками

Все резьбовые соединения (шпильки, пробки, штуцера и т. д.), если они вывертывались при разборке или были заменены, необходимо ставить на сурике или свинцовых белилах, разведенных натуральной олифой.

Неразъемные соединения (заглушки блока и головок цилиндров) ставят на нитролаке.

К постановке на ремонтируемый двигатель не допускаются:

— шплинты и шплинтовочная проволока, бывшие в употреблении;

— пружинные шайбы, потерявшие упругость;

— болты и шпильки с вытянувшейся резьбой;

— гайки и болты с изношенными гранями;

— детали, имеющие на резьбе более двух забоин или вмятин или сорванные нитки резьбы;

— поврежденные прокладки.

Собирают двигатель в порядке, обратном разборке.

Подготовку деталей для сборки двигателя можно посмотреть в статье — Подготовка узлов и деталей для сборки двигателя ЗМЗ-53

Ниже приводятся отдельные рекомендации и дополнительные требования по сборке двигателя.

При замене гильз цилиндров перед установкой гильзу подбирают по гнезду в блоке цилиндров.

Гильзы подбирают при помощи точной металлической линейки и набора щупов следующим образом:

— гильза, установленная на свое место в блоке цилиндров без уплотнительных прокладок, должна утопать относительно привалочной поверхности блока цилиндров.

Линейку устанавливают на привалочную поверхность, а щуп вводят в зазор между линейкой и торцом гильзы (рис. 2).

Толщину прокладки выбирают таким образом, чтобы после установки гильзы с прокладкой было обеспечено возвышение ее над поверхностью блока цилиндров в пределах 0,02—0,09 мм.

Уплотнительные прокладки выпускают различной толщины:

0,3; 0,2; 0,15 и 0,1 мм. В зависимости от зазора на гильзу цилиндра надевают ту или иную прокладку, иногда необходимую величину получают набором прокладок различной толщины.

После установки в блок цилиндров гильзы закрепляют втулками-зажимами (см. рис. 3).

рис. 3).

В качестве заднего сальника на двигателях применяют асбестовый шнур, пропитанный масляно-графитовой смесью.

В гнезда блока цилиндров и сальникодержателя укладывают шнур длиной 140 мм.

При помощи приспособления шнур опрессовывают в своих гнездах легкими ударами молотка, как указано на рис. 4.

Не снимая приспособления, подрезают концы шнура заподлицо с плоскостью разъема сальникодержателя.

Срез должен быть ровным, разлохмачивание концов и неровный срез не допускаются.

При сборке коленчатого вала с маховиком и сцеплением соблюдают следующие требования.

Гайки крепления маховика затягивают, обеспечивая момент 7,6—8,3 кГм.

При сборке сцепления ведомый диск устанавливают демпфером к нажимному диску и центрируют по подшипнику коленчатого вала (в качестве оправки может быть использован ведущий вал коробки передач).

Метки «О», выбитые на кожухе нажимного диска и маховика около одного из отверстий для болтов крепления кожуха, необходимо совместить.

Коленчатый вал в сборе с маховиком и сцеплением должны быть динамически сбалансированы. Допустимый дисбаланс 70 Гсм.

При балансировке снимают лишнюю массу с тяжелой стороны высверливанием металла маховика на расстоянии 6 мм от зубчатого венца сверлом диаметром 8 мм на глубину не более 10 мм.

Если дисбаланс собранного вала превышает 180 Гсм, вал разбирают и балансируют каждую деталь отдельно.

Дисбаланс маховика не должен превышать 35 Гсм;

дисбаланс нажимного диска в сборе с кожухом — 36 Гсм;

Дисбаланс ведомого диска— 18 Гсм.

По сборке коленчатого вала смотрим статью — Сборка коленчатого вала с маховиком и сцеплением и установка его в блок цилиндров

Крышки коренных подшипников устанавливают так, чтобы фиксирующие выступы вкладышей находились с одной стороны, а номера или метки, выбитые на крышках, соответствовали номерам постелей.

При установке передней крышки необходимо следить, чтобы фиксирующий усик задней шайбы упорного подшипника вошел в паз крышки, и чтобы не образовывалось ступеньки между торцом крышки и торцом блока цилиндров.

Гайки крепления крышек коренных подшипников затянуть (момент 11—12 кГм).

После затяжки и шплинтовки гаек крышек коренных подшипников коленчатый вал должен легко вращаться от небольших усилий.

После напрессовки шестерни коленчатого вала (рис. 5) при помощи съемника и упорной втулки проверить осевой зазор коленчатого вала, для чего отжать коленчатый вал к заднему концу двигателя и при помощи щупа определить зазор между торцом задней шайбы упорного подшипника и торцом передней коренной шейки коленчатого вала (рис. 6).

Зазор должен быть в пределах 0,075 — 0,175 мм.

При сборке деталей шатунно-поршневой группы необходимо соблюдать следующие требования.

Поршневые пальцы подбирают к шатунам так, чтобы при комнатной температуре (+180 С) слегка смазанный палец плавно перемещался в отверстии шатуна под легким усилием большого пальца руки.

Перед сборкой поршни нагревают в горячей воде до +700 С.

Запрессовка пальца в холодный поршень не допускается, так как это может привести к порче поверхностей отверстий бобышек поршня, а также к деформации самого поршня.

Шатуны и поршни при сборе ориентируют следующим образом: для поршней первого, второго, третьего и четвертого цилиндров надпись на поршне «перед» и номер, выштампованный на стержне шатуна, должны быть направлены в противоположные стороны, а для поршней пятого, шестого, седьмого и восьмого цилиндров — в одну сторону (рис. 7).

Стопорные кольца поршневого пальца устанавливают в канавки бобышек поршня так, чтобы отгиб усика был направлен наружу.

Поршневые кольца подбирают по гильзам, в которых они будут работать.

Зазор, замеренный в стыке кольца, уложенного в гильзу, должен быть в пределах 0,3—0,5 мм для компрессионных и маслосъемных колец.

В верхнюю поршневую канавку устанавливают хромированное, а во вторую — луженое компрессионное кольцо выточкой на внутренней стороне к днищу.

Перед установкой в гильзы цилиндров стыки поршневых колец расположить под углом в 120° друг к другу, а на шатунные болты следует надеть защитные латунные колпачки, чтобы избежать случайной порчи поверхности шатунных шеек.

При установке поршней в гильзы цилиндров следить за тем, чтобы надпись на поршне «перед» была направлена к переднему торцу блока цилиндров. Гайки болтов шатуна затянуть (момент 6,8 — 7,5 кгм) и законтрить.

После запрессовки шестерни на распределительный вал (рис.

проверить щупом осевой зазор между упорным фланцем и торцом шестерни распределительного вала. Зазор должен быть в пределах 0,08 — 0,2 мм.При зацеплении шестерен газораспределения зуб шестерни коленчатого вала с меткой «О» должен войти во впадину зубьев шестерни распределительного вала, отмеченную риской.

Шестерни заменять комплектно, так как их подбирают на заводе по боковому зазору и по шуму при работе.

Боковой зазор в зацеплении должен быть в пределах 0,03—0,08 мм.

Чтобы не ошибиться при сборке и установке шестерен нужно учитывать, что метка на шестерне коленчатого вала находится на 12-том зубе, считая от зуба напротив прорези под шпонку против часовой стрелки (рисунок 11).

При установке на блок цилиндров крышку распределительных шестерен сцентрировать по переднему концу коленчатого вала при помощи конусной оправки для предохранения переднего сальника коленчатого вала от работы одной стороной.

Надеть на передний конец коленчатого вала конусную справку и прижать ею крышку распределительных шестерен к блоку цилиндров при помощи храповика, после этого затянуть гайки крепления крышки.

Уплотнительную прокладку трубки маслоприемника следует уложить в гнездо в блоке цилиндров, а не надевать на трубку.

Перед установкой на двигатель масляный насос заполняют маслом.

При сборке головки цилиндров стержни новых клапанов обмазывают смесью, состоящей из семи частей коллоидно-графитового препарата и трех частей авиационного масла.

Оси коромысел собирают таким образом, чтобы отверстия под шпильки крепления в оси и стойках были смещены в противоположную сторону от регулировочных болтов коромысел.

Гайки крепления впускного трубопровода затягивают с умеренным усилием, так как резиновые прокладки не могут ограничить затяжки до упора и при перетяжке гаек возможно раздавливание резиновых прокладок.

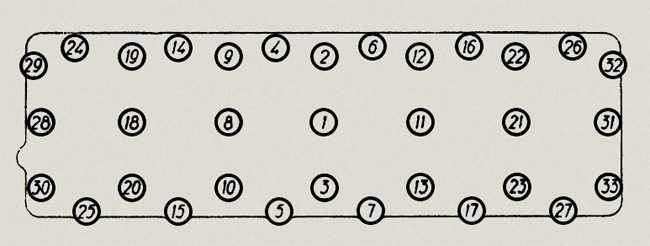

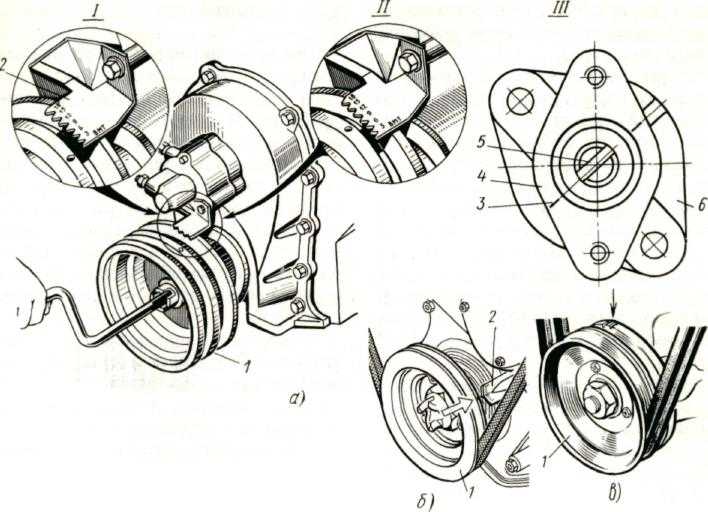

Привод прерывателя-распределителя необходимо устанавливать в такой последовательности.

Установить поршень 1-го цилиндра в положение верхней мертвой точки (в.м.т.) в такте сжатия.

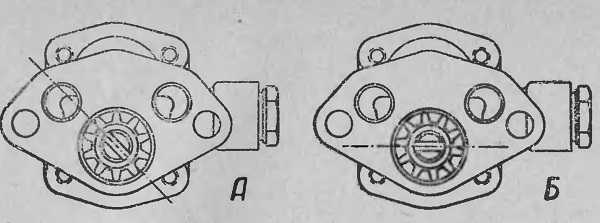

Вставить привод прерывателя-распределителя в отверстие в блоке цилиндров так, чтобы прорезь в валике привода была направлена вдоль оси двигателя и смещена влево, считая по ходу автомобиля.

Закрепить корпус привода держателем и гайкой так, чтобы кронштейн с резьбовым отверстием для крепления прерывателя-распределителя был направлен назад, и повернут на угол 23˚ влево от продольной оси двигателя, как показано на рис. 10.

Перед установкой прерывателя-распределителя на двигатель следует проверять зазор в контактах прерывателя и, если необходимо, отрегулировать его. Зазор в контактах должен быть в пределах 0,3—0,4 мм.

Гайками октан-корректора повернуть корпус прерывателя-распределителя так, чтобы стрелка установилась на нулевое деление шкалы.

Повернуть ротор распределителя так, чтобы он был обращен в сторону клеммы первого цилиндра. Клемма первого цилиндра на крышке распределителя зажигания о.

Клемма первого цилиндра на крышке распределителя зажигания о.

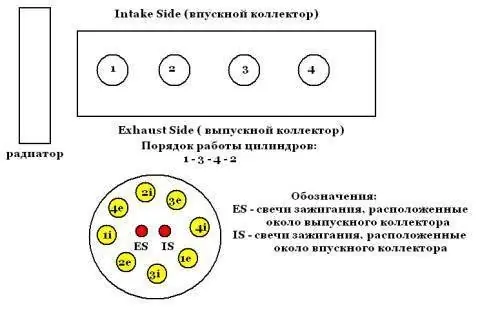

Надеть крышку распределителя с проводами и присоединить последние к свечам зажигания в порядке работы цилиндров двигателя (1-5-4-2-6-3-7-8). Порядок зажигания отлит на впускном трубопроводе двигателя.

Блок цилиндров

Блок цилиндров ЗМЗ-511 отливается из алюминиевого сплава. На двигатели устанавливаются гильзы с нижней фиксацией, сверху прижимаются головкой, а снизу гильзы уплотняются медными кольцами. Для улучшения жесткости блока его нижняя часть расположена ниже оси коленвала на 75 мм.

| Параметр | Значение |

| Материал | Алюминиевый сплав АЛ-4 |

| Диаметр цилиндра, мм | 92,00 |

| Межцилиндровое расстояние (расстояние между осями соседних цилиндров блока), мм | 123,00 |

| Диаметр расточки опор коленчатого вала (под коренные вкладыши), мм | 67,0 |

| Вес, кг | 44 |

Материал гильз — специальный легированный чугун. Высота гильз – 153 мм. Посадочный диаметр – 100 мм.

Высота гильз – 153 мм. Посадочный диаметр – 100 мм.

Поршень

| Параметр | Значение |

| Диаметр, мм | 92,00-91,988 |

| Компрессионная высота, мм | 51,0 |

| Вес, г | 565 |

Поршневой палец имеет наружный диаметр 25 мм, внутренний — 16мм.

Автомобили ГАЗ-3307 переняли от ГАЗ-53 многие технические решения, узлы и агрегаты, в том числе и двигатели, ведь современный ЗМЗ-511 — это прямой потомок «газоновских» ЗМЗ-53. О двигателях ГАЗ-511, их модельном ряду, характеристиках, конструктивных особенностях и вопросах ТО читайте в этой статье.

Возможные неисправности поршней и их устранение

Для осмотра деталей группы поршней после вскрытия и разбора необходимо, прежде всего, произвести тщательную очистку всех составляющих элементов. Эта процедура выполняется как с применением жидких растворителей, в частности, керосина, так и механическими способами, исключающими излишние повреждения самих деталей.

Наиболее распространенными неисправностями в этой части двигателя ГАЗ-53 являются следующие:

- Износ колец

Эту неисправность можно назвать периодической, поскольку кольца поршней вполне можно отнести к расходным материалам с ограниченным ресурсом эксплуатации. В первую очередь это касается маслосъемных колец, которые требуют периодической замены. Показателем их изношенности является увеличенный расход масла.

Нормальным показателем считает расход 0,4 кг на 100 км пробега или 1,8 кг на 100 литров топлива. Отклонения от этих показателей свидетельствуют о необходимости ремонта мотора.

Изношенные кольца

Компрессионные поршневые кольца также требуют периодической замены в связи с их прогаром, нарушением упругости и деформацией. Одной из причин их повышенного износа являются частые перегревы мотора, а также недостаточное количество масла в системе.

Неисправные кольца необходимо заменить новыми.

Своевременный контроль и замена колец на поршнях позволит продлить срок службы остальных, более дорогостоящих деталей этой группы двигателя.

- Износ пальцев

Характеристики и применимость двигателей ЗМЗ-511

В 1959 году был начат серийный выпуск бензиновых 8-цилиндровых V-образных двигателей ЗМЗ-13, которые устанавливались на ряд автомобилей ГАЗ. Уже в 1964 году начали выпускаться глубоко модернизированные моторы ЗМЗ-53 (а также и ЗМЗ-66), особенно широко использовавшиеся в грузовиках ГАЗ-53 и ГАЗ-66. Эта серия выпускалась вплоть до начала 90-х годов, так что 53-е и 66-е моторы все еще распространены.

В конце 1980-х на основе ЗМЗ-53 были разработаны силовые агрегаты 500-й серии, среди которых до сегодняшнего дня «дожили» (и успешно выпускаются) ЗМЗ-511, 513 и 523. Моторы ЗМЗ-511 (модернизация ЗМЗ-53А, ЗМЗ-53-11) устанавливались и устанавливаются в грузовики ГАЗ-53 и ГАЗ-3307, ЗМЗ-513 (модернизация ЗМЗ-66-06) — на грузовики ГАЗ-66, а ЗМЗ-523 — на грузовики ГАЗ-3307, 3308 и автобусы ПАЗ.

Наиболее массовыми сегодня являются двигатели ЗМЗ-511, которые представлены в десятках модификациях, однако все они имеют принципиально одинаковую конструкцию и характеристики.

ЗМЗ-511 — бензиновый карбюраторный 8-цилиндровый V-образный двигатель с рабочим объемом 4,254 литра и мощностью 125 л.с. (при 3500 об/мин). Степень сжатия — 7,6. По современной классификации мотор имеет экологический класс «Евро-0». У агрегата ЗМЗ-513 аналогичные характеристики, однако он обладает усиленной конструкцией для эксплуатации в более сложных условиях. Масса 511-го мотора составляет 262 кг, 513-го мотора — 275 кг.

Двигатели ЗМЗ-511 устанавливаются на автомобили семейства ГАЗ-3307, однако они приобрели определенную популярность в среде самодельщиков. Мотор обладает неплохим потенциалом к форсированию, поэтому его часто дорабатывают и устанавливают на грузовики, автомобили «Волга» и другие, а также на катера и другие транспортные средства.

Область использования двигателей ГАЗ 53 в наши дни

Грузовые автомобили ГАЗ 53 до сих пор активно эксплуатируются, на многих из них установлены дизельные моторы. Однако встречаются также и машины, работающие на родном силовом агрегате. Основные недостатки устаревших моделей:

Основные недостатки устаревших моделей:

- вследствие излишней экономичности бензинового двигателя ГАЗ-53, его технические характеристики не соответствуют нынешним требованиям комфорта;

- устройство кабины устаревшей конструкции не обогревается в зимний период;

- сидения непривычно жесткие, некомфортабельные;

- руль не оборудован гидроусилителем.

Чаще всего такие машины используются в комплекте со специализированными надстройками:

- цистернами для различных жидкостей;

- ассенизационными устройствами;

- фургонными кузовами;

- коммунальными приспособлениями;

- пожарной техникой и пр.

Curbside Tech: Коленчатые валы двигателя V8 и режимы работы – хорошие вибрации

Двигатель V8 укоренился в американской культуре. Это был двигатель, который доминировал в автомобильном ландшафте Северной Америки с 1950-х до конца 1970-х годов. V8 долгое время был символом мощности, производительности и плавности хода, но так было не всегда. Хотя двигатели V8 существуют с начала 20-го века, в самых ранних версиях использовался коленчатый вал с плоской плоскостью, что делало их принципиально отличными и более жесткими, чем большинство сегодняшних двигателей V8. В начале 19В 20-х годах Cadillac и Peerless первыми разработали более гладкий коленчатый вал с поперечной плоскостью, конструкция, которая произвела революцию в американском V8.

Хотя двигатели V8 существуют с начала 20-го века, в самых ранних версиях использовался коленчатый вал с плоской плоскостью, что делало их принципиально отличными и более жесткими, чем большинство сегодняшних двигателей V8. В начале 19В 20-х годах Cadillac и Peerless первыми разработали более гладкий коленчатый вал с поперечной плоскостью, конструкция, которая произвела революцию в американском V8.

Самые ранние двигатели V8 использовали коленчатые валы с плоской плоскостью. Это похоже на два четырехцилиндровых двигателя, соединенных коленчатым валом. Как и в 4-цилиндровом двигателе, здесь четыре шейки коленчатого вала, разнесенные на 180 градусов. Передняя и задняя шейки полностью противоположны по положению двум центральным шейкам, образуя плоскую плоскость. Также, как и 4-цилиндровый двигатель, V8 с плоской плоскостью склонны к вибрации.

В поисках более плавного двигателя V8 Cadillac и Peerless разработали коленчатый вал с поперечной плоскостью, впервые представленный Cadillac в 1923 году и Peerless в 1924 году. Коленчатый вал с поперечной плоскостью имеет переднюю и заднюю шейки коленчатого вала, ориентированные в противоположных положениях, на 180 градусов друг от друга. Две внутренние шейки коленчатого вала также разнесены на 180 градусов. Передняя и задняя шейки установлены под углом 90 градусов к двум центральным шейкам. Таким образом, коленчатый вал имеет шейки через каждые 90 градусов, образуя крестообразную форму спереди.

Коленчатый вал с поперечной плоскостью имеет переднюю и заднюю шейки коленчатого вала, ориентированные в противоположных положениях, на 180 градусов друг от друга. Две внутренние шейки коленчатого вала также разнесены на 180 градусов. Передняя и задняя шейки установлены под углом 90 градусов к двум центральным шейкам. Таким образом, коленчатый вал имеет шейки через каждые 90 градусов, образуя крестообразную форму спереди.

Современный коленчатый вал Ferrari Flat Plane V8

Двигатель V8 с плоской плоскостью значительно более плавный, чем двигатель V8 с плоской плоскостью, и это дало V8 репутацию плавного хода. Геометрия коленчатого вала исключала вибрации второго порядка. Эта конструкция коленчатого вала также придавала крестообразному V8 характерный звук выхлопа, поскольку требовала уникального порядка зажигания по сравнению с плоским двигателем V8. Дизайн был принят другими производителями и использовался в большинстве двигателей V8. Некоторые производители, в частности европейские высокопроизводительные производители, такие как Ferrari, продолжали использовать плоские коленчатые валы, поскольку они дают некоторые преимущества в двигателях с высокими оборотами.

В плоском двигателе V8 силы инерции каждого поршня компенсируются. На этой диаграмме два внешних поршня движутся вверх и достигают верхней мертвой точки, а два внутренних поршня движутся вниз и достигают нижней мертвой точки.

Вибрации первого порядка вызываются силой инерции, создаваемой массой поршня при движении вверх и вниз в цилиндре. Максимальное усилие возникает, когда поршень находится в верхней или нижней мертвой точке. Коленчатый вал с плоской плоскостью не имеет вибраций первого порядка, так как всегда существует противодействующая сила от другого поршня, в результате чего результирующая сила равна нулю. Когда один поршень достигает верхней мертвой точки, этой силе противодействует поршень, непосредственно примыкающий к нижней мертвой точке. Каждый из восьми поршней соединен с противоположным, что приводит к отсутствию вибрации первого порядка.

На этой диаграмме видно, что первые два поршня движутся вниз после прохождения верхней мертвой точки, а вторые два движутся вверх после прохождения нижней мертвой точки. Эти силы создают момент вокруг центральной оси коленчатого вала. Когда коленчатый вал поворачивается на 180 градусов, эта диаграмма переворачивается. Эти силы создают вибрации первого порядка, заставляющие коленчатый вал колебаться при вращении.

Эти силы создают момент вокруг центральной оси коленчатого вала. Когда коленчатый вал поворачивается на 180 градусов, эта диаграмма переворачивается. Эти силы создают вибрации первого порядка, заставляющие коленчатый вал колебаться при вращении.

Шейки на каждом конце поперечного коленчатого вала не движутся вместе, что вызывает вибрации первого порядка. Поскольку первая шейка кривошипа движется вниз от верхней части цилиндра, то же самое делает и вторая шейка кривошипа, но третья шейка движется снизу вверх вместе с четвертой шейкой. Таким образом, один конец коленчатого вала имеет чистую силу вверх, а другой — чистую силу вниз. Это создает силу, которая пытается вращать один конец коленчатого вала вокруг центра двигателя, как если бы вы сидели на одном конце незанятых качелей. Конечно, при повороте коленчатого вала на 180 градусов эти силы меняются местами. Таким образом, когда коленчатый вал вращается, он создает эффект качания, вибрируя каждый конец коленчатого вала вверх и вниз. Этим силам можно легко противостоять. При использовании тяжелых противовесов на коленчатом валу, которые противодействуют силе инерции поршней при их движении вверх и вниз, результирующая сила будет равна нулю. Это устраняет вибрации первого порядка. Недостатком более тяжелых противовесов является то, что они вызывают большую инерцию вращения по сравнению с коленчатым валом с плоской плоскостью, что делает плоскую плоскость более предпочтительной для двигателей с высокими оборотами.

Этим силам можно легко противостоять. При использовании тяжелых противовесов на коленчатом валу, которые противодействуют силе инерции поршней при их движении вверх и вниз, результирующая сила будет равна нулю. Это устраняет вибрации первого порядка. Недостатком более тяжелых противовесов является то, что они вызывают большую инерцию вращения по сравнению с коленчатым валом с плоской плоскостью, что делает плоскую плоскость более предпочтительной для двигателей с высокими оборотами.

Большие противовесы, используемые в двигателе V8 кроссплана, противодействуют силам, показанным выше. Использование противовесов устраняет вибрации первого порядка.

Плоский самолет V8, однако, имеет вибрации второго порядка. Геометрия штока поршня диктует, что поршень будет двигаться с большей скоростью в верхней половине своего хода по сравнению с нижней половиной. Когда шейка коленчатого вала находится под углом 90 градусов или 270 градусов от верхней мертвой точки, поршень фактически находится ниже средней точки в цилиндре. Это означает, что поршень движется с большей скоростью в верхней половине своего хода, чем в нижней половине, поскольку он проходит большее расстояние за то же время. Когда поршень разгоняется до более высокой скорости, это создает больше силы (помните, что F = ma). Из-за расположения поршней на плоской поверхности коленчатого вала V8 чистая скорость поршней не равна нулю. Так же, как и в 4-цилиндровом, эта разница в скорости поршня вызывает колебания второго порядка, несинусоидальные колебания, при его вращении.

Это означает, что поршень движется с большей скоростью в верхней половине своего хода, чем в нижней половине, поскольку он проходит большее расстояние за то же время. Когда поршень разгоняется до более высокой скорости, это создает больше силы (помните, что F = ma). Из-за расположения поршней на плоской поверхности коленчатого вала V8 чистая скорость поршней не равна нулю. Так же, как и в 4-цилиндровом, эта разница в скорости поршня вызывает колебания второго порядка, несинусоидальные колебания, при его вращении.

Коленчатый вал с поперечной плоскостью не имеет вибраций второго порядка, так как результирующая скорость всех поршней всегда равна нулю. Каждому движению поршня всегда соответствует движение поршня в противоположном направлении с той же скоростью, противодействующее создаваемым ими силам. При 90 градусах между каждой шейкой коленчатого вала на поперечной плоскости V8, поскольку это 4-тактный двигатель, каждый цилиндр должен срабатывать один раз за 720 градусов вращения коленчатого вала. Если мы разделим 720 градусов на 8 цилиндров, то получится каждые 90 градусов цилиндр должен стрелять. Однако расположение коленчатого вала в поперечной плоскости ограничивает порядок запуска цилиндров.

Если мы разделим 720 градусов на 8 цилиндров, то получится каждые 90 градусов цилиндр должен стрелять. Однако расположение коленчатого вала в поперечной плоскости ограничивает порядок запуска цилиндров.

Нумерация цилиндров у разных производителей не совпадает. Слева Форд, справа Шевроле.

Перед обсуждением приказов на стрельбу необходимо сделать одну оговорку; не все производители используют одинаковые правила нумерации цилиндров. Форд, в частности, использует собственное соглашение. Большинство V8 нумеруют левый передний цилиндр как цилиндр номер 1, левый ряд — нечетные числа, 1-3-5-7, а правый ряд — четные числа 2-4-6-8. В двигателях Ford V8 правый ряд немного впереди левого, поэтому передний правый цилиндр обозначен цифрой 1. Однако, в отличие от других производителей, Ford маркирует правый ряд 1-2-3-4, а левый ряд 5-6. -7-8. Некоторые другие производители также обозначают правую переднюю часть как цилиндр номер один, но, в отличие от Ford, чаще всего правая сторона имеет номер 1-3-5-7, а левая сторона — 2-4-6-8.

Тем не менее, для сравнения порядков зажигания нумерация цилиндров должна быть стандартизирована. Для простоты я буду использовать обычную нумерацию цилиндров: левый ряд 1-3-5-7 и правый ряд 2-4-6-8. В приведенной ниже таблице я также перечислил эквивалентные порядки стрельбы, используя другие правила нумерации. Как видно ниже, существует только восемь возможных порядков стрельбы. Из них обычно используются только первые три.

Обратите внимание, что все ссылки в основном тексте на 1-й, 2-й, 3-й и т. д. порядок стрельбы указаны в этой таблице. Нажмите, чтобы увидеть увеличенную версию диаграммы.

Из-за поперечного расположения коленчатого вала всегда будет случай, когда по крайней мере два цилиндра на каждом ряду цилиндров зажигаются последовательно при 720 градусах вращения коленчатого вала. Вот что вызывает характерный звук V8, который мы все знаем. Два импульса выхлопных газов под высоким давлением последовательно подаются в выпускной коллектор, вызывая изменение тона. Для сравнения, плоская кривошипная рукоятка будет работать равномерно между каждым рядом цилиндров, левый-правый-левый-правый-левый-правый-левый-правый, что создает свой собственный характерный звук и лучшую продувку выхлопных газов.

Для сравнения, плоская кривошипная рукоятка будет работать равномерно между каждым рядом цилиндров, левый-правый-левый-правый-левый-правый-левый-правый, что создает свой собственный характерный звук и лучшую продувку выхлопных газов.

Послушайте разницу в звуке двигателя GM LS V8 с плоским коленчатым валом и поперечным коленчатым валом.

Нижние четыре приказа на стрельбу уникальны, так как они являются приказами на стрельбу от банка к банку. Это когда все цилиндры в одном ряду срабатывают, а затем все цилиндры в следующем ряду. Эти порядки стрельбы не используются, хотя некоторые гонщики экспериментировали с ними и не нашли преимуществ. Они приводят к большей вибрации и звуку, отличному от других.

Это когда все цилиндры в одном ряду срабатывают, а затем все цилиндры в следующем ряду. Эти порядки стрельбы не используются, хотя некоторые гонщики экспериментировали с ними и не нашли преимуществ. Они приводят к большей вибрации и звуку, отличному от других.

Первый порядок зажигания является наиболее распространенным на традиционных американских двигателях V8. Большинство двигателей GM, Mopar, Ford и AMC V8 использовали этот порядок зажигания. Второй порядок зажигания обычно использовался на многих ранних двигателях V8, включая Ford Y-block, Olds V8 и Buick Nailhead. В конце 1960-х Форд принял третий порядок запуска двигателей серий 351W и 335. Однако этот порядок зажигания не был чем-то новым, поскольку он использовался Cadillac на его 429 и его двигателях V8 второго поколения. GM также использовала третий порядок зажигания для двигателей серии LS.

Компания Cadillac использовала несколько различных нумераций цилиндров для своих двигателей V8. Хотя кажется, что он использовал четыре разных порядка включения, на самом деле здесь только два порядка включения, поскольку нумерация цилиндров стандартизирована.

Каждый из четырех верхних порядков зажигания, перечисленных в списке, имеет один ряд цилиндров, в котором два соседних цилиндра срабатывают последовательно. В другом ряду цилиндров два цилиндра работают последовательно, но они не расположены рядом друг с другом. При переключении между этими четырьмя порядками зажигания изменяется, какой из двух соседних цилиндров на каждом ряду зажигается последовательно. Таким образом, для первого порядка зажигания, который является наиболее распространенным для двигателей V8, 5-й и 7-й цилиндры (или 7-й и 8-й цилиндры на Ford) срабатывают последовательно. Эти два цилиндра находятся в задней части блока цилиндров. Позже и Ford, и GM перешли на 3-й порядок зажигания, при котором цилиндры № 3 и 1 (6 и 5 на Ford) запускаются последовательно, что находится в переднем левом углу двигателя.

Вот некоторые другие ранние модели V8, которые не были включены в диаграммы выше.

Изменение расположения двух последовательно работающих соседних цилиндров может повлиять на охлаждение двигателя, индукцию и гармоники коленчатого вала. Работа двух цилиндров рядом вызывает дополнительную нагрузку на шейки коленчатого вала и коренные подшипники, дополнительный нагрев, и оба цилиндра могут бороться за топливо и воздух. GM переключилась на третий порядок зажигания для двигателей LS, поскольку он обеспечивал лучшее охлаждение за счет того, что цилиндры с последовательным запуском располагались спереди рядом с водяным насосом, где двигатель обычно холоднее. Это также привело к улучшению гармоник коленчатого вала и повышению долговечности/износа коренных подшипников. Проблемы с впуском могут возникнуть из-за того, что два цилиндра работают рядом, поскольку оба цилиндра борются за одну и ту же воздушно-топливную смесь в одной и той же области коллектора. Однако эти проблемы можно решить за счет конструкции впускного коллектора.

Работа двух цилиндров рядом вызывает дополнительную нагрузку на шейки коленчатого вала и коренные подшипники, дополнительный нагрев, и оба цилиндра могут бороться за топливо и воздух. GM переключилась на третий порядок зажигания для двигателей LS, поскольку он обеспечивал лучшее охлаждение за счет того, что цилиндры с последовательным запуском располагались спереди рядом с водяным насосом, где двигатель обычно холоднее. Это также привело к улучшению гармоник коленчатого вала и повышению долговечности/износа коренных подшипников. Проблемы с впуском могут возникнуть из-за того, что два цилиндра работают рядом, поскольку оба цилиндра борются за одну и ту же воздушно-топливную смесь в одной и той же области коллектора. Однако эти проблемы можно решить за счет конструкции впускного коллектора.

Эти два разных распределительных вала показывают, как меняется расположение лепестков для разных порядков зажигания. Распределительный вал большего размера взят от GM LS V8, а другой — от маленького блока Chevrolet.

Производители двигателей также экспериментировали с этим порядком зажигания на существующих двигателях, в частности, на малоблочном автомобиле Chevrolet. Требуется замена распределительного вала, так как он управляет последовательностью зажигания цилиндров. Очевидно, что для этого требуется специальный шлифованный распредвал, хотя некоторые из них доступны для популярных двигателей, таких как смолл-блок Chevrolet. Эти обмены называются обменом 4/7 для второго порядка запуска или обменом 4/7 2/3 для третьего порядка запуска. Замена 4/7 2/3 может дать немного больше лошадиных сил из-за лучших гармоник коленчатого вала, но только в сборках с экстремально высокой мощностью / высокими оборотами, поэтому это не очень выгодно, если вам не нужна каждая последняя лошадиная сила в месте проведения гонок.

Это набор из 180 заголовков. Эти заголовки маршрутизируются таким образом, что каждый коллектор не видит последовательной активации. Это для Форда порядок включения 1-5-4-2-6-3-7-8 (1-8-4-3-6-5-7-2), и если вы будете следовать путям каждого цилиндра, вы следите за тем, чтобы выхлоп горел между левым и правым коллекторами равномерно. Это создает звуки выхлопа, похожие на звук плоского самолета V8.

Это создает звуки выхлопа, похожие на звук плоского самолета V8.

Прочитав эту статью, я надеюсь, вы поняли, что коленчатые валы с поперечной и плоской плоскостью оказывают значительное влияние на плавность работы двигателя, его звук и его способность набирать обороты. Мы также узнали, что коленчатый вал с поперечной плоскостью ограничен восемью порядками зажигания, из которых обычно используются только три. В этих порядках зажигания всегда есть два цилиндра на каждом ряду цилиндров, которые срабатывают последовательно на каждые 720 градусов поворота коленчатого вала. Изменяя порядок запуска, можно перемещать два цилиндра, которые запускаются последовательно, что может иметь некоторые преимущества для данной конструкции двигателя. И именно это последовательное включение двух цилиндров на одном ряду создает отчетливый звук V8.

Понимание момента зажигания: создание максимальной мощности означает знание науки

В двигателе внутреннего сгорания с искровым зажиганием цель опережения момента зажигания двигателя состоит в том, чтобы преодолеть задержку зажигания. Задержка воспламенения происходит в течение времени, необходимого для полного воспламенения смеси свечой зажигания. Обычно это 15-35 градусов до ВМТ (верхней мертвой точки) рабочего такта в зависимости от частоты вращения двигателя.

Задержка воспламенения происходит в течение времени, необходимого для полного воспламенения смеси свечой зажигания. Обычно это 15-35 градусов до ВМТ (верхней мертвой точки) рабочего такта в зависимости от частоты вращения двигателя.

Наилучшая мощность достигается, когда угол опережения зажигания установлен так, чтобы искра поджигалась раньше времени, чтобы достичь пикового давления примерно на 2 градуса после ВМТ. Это делается с помощью комбинации начального опережения, плюс центробежное или электронное управление опережением для скорости двигателя, плюс вакуумное или электронное опережение для нагрузки двигателя и эффекта дроссельной заслонки.

Тенденции опережения зажиганияПри увеличении числа оборотов требуется большее опережение зажигания

Для топлива с более высоким октановым числом требуется большее опережение зажигания из-за меньшей скорости пламени

Для больших камер сгорания требуется большее опережение зажигания

Для принудительного индукция, требуется меньше времени из-за более высокой скорости пламени

Для контроля выбросов используется меньше времени для уменьшения соединений смога

Для более богатых топливных смесей требуется больше времени из-за более низкой скорости пламени

Для спиртового топлива, которое работает богаче, чем бензиновое топливо, обычно требуется большее время

Для нитротоплива, которое богаче, чем метанольное топливо, характерно еще большее время.

Для систем разомкнутого контура, обычно используемых в карбюраторах или с механическим впрыском топлива:

Начальное опережение — обычно от 10 до 15 градусов до ВМТ (верхней мертвой точки)

Центробежное опережение, если таковое имеется – обычно до 20 градусов перед ВМТ, плюс обороты двигателя; больше опережения с высокой частотой вращения двигателя

Вакуумное опережение, если таковое имеется, обычно варьируется до 10 градусов; добавлен вакуум двигателя; больше заранее обычно при низких оборотах двигателя.

Электронное ограничение времени зажигания также добавлено для требований контроля смога. Более современные электронные системы зажигания модулируют опережение зажигания для различных условий вождения. Это типично для более ранних двигателей с механическим впрыском топлива и карбюраторных двигателей с обедненной смесью с конца 60-х годов.

В старых двигателях, таких как 40-х и 50-х годов, сигнал опережения вакуума исходил от впускного коллектора. На холостом ходу и в положениях дроссельной заслонки на низких оборотах из-за закрытой дроссельной заслонки возникал высокий вакуум в коллекторе. При низких уровнях мощности из-за закрытой дроссельной заслонки расход топлива и воздуха уменьшается. Скорость пламени замедляется, поэтому опережение искры было увеличено с помощью вакуумной диафрагмы, чтобы раньше начать зажигание.

На холостом ходу и в положениях дроссельной заслонки на низких оборотах из-за закрытой дроссельной заслонки возникал высокий вакуум в коллекторе. При низких уровнях мощности из-за закрытой дроссельной заслонки расход топлива и воздуха уменьшается. Скорость пламени замедляется, поэтому опережение искры было увеличено с помощью вакуумной диафрагмы, чтобы раньше начать зажигание.

В более поздних двигателях сигнал вакуума брался от карбюратора, который имел другую характеристику вакуума, более идеальную для выбросов. Удаление или изменение вакуумного сигнала в другом месте на впуске влияет на управляемость.

Управление опережением зажигания – замкнутый контур В более современных системах зажигания синхронизация управляется компьютером в соответствии с функцией опережения зажигания с обратной связью. Оно может варьироваться в зависимости от температуры двигателя, положения дроссельной заслонки и нагрузки двигателя. Датчик детонации можно использовать для уменьшения времени, когда возникает детонация в двигателе.

[andoto-embed-video id=”gek3WA2KN7NjL”]

Скорости пламени в различных видах топлива

Скорости пламени на спиртовом топливе выше, чем на бензиновом топливе в обедненных топливных смесях для шоссейных дорог. В одном испытании технологии сгорания скорость пламени метанола сравнивали со скоростью пламени бензина на бедных смесях для каждого соответствующего топлива. Скорость пламени горения метанола была на 42% выше, чем скорость пламени горения бензина. Для метанола требовалось меньшее время зажигания, однако опережение зажигания в гонках обычно больше для метанола, чем для бензина.

Обогащение смеси обычно используется для гоночных спиртовых топлив. Для богатых спиртовых смесей задержка воспламенения увеличивается. В результате обычно требуется больший угол опережения зажигания. Величина увеличенного тайминга для спиртового топлива очень зависит от степени обогащения.

Большее обогащение спиртового топлива обычно требует большего угла опережения зажигания.

Пример: Для продувочного бензина при давлении около 2 атмосфер 28 градусов угла опережения зажигания обычно обеспечивают наилучшую мощность. Для того же продуваемого двигателя на спирту при более богатой смеси обычно 32 градуса ГРМ.

Пример: В ходе одного испытания технологии сжигания метанола было измерено снижение скорости пламени метанола на 22% при увеличении обогащения топлива на 19%. Увеличение времени было необходимо для лучшей мощности.

Для более мощных систем зажигания требуется меньший угол опережения зажигания. Для продувочного спиртового двигателя со старым магнето на 2 первичных ампера обычным явлением был угол опережения зажигания 38 градусов. При более мощном магнето около 4 первичных ампер обычно используется 36-градусная синхронизация. С очень мощным первичным магнето на 44 ампера обычно используется только 22 градуса синхронизации.

Нитротопливо потребляет гораздо больше топлива и, как следствие, требует больше времени.

Пример: Для продувочного спиртового двигателя на низком процентном содержании нитро при низком уровне обогащения типичным был 40-градусный угол опережения зажигания. На высоких процентах нитро при высоком уровне обогащения типичным было время 55 градусов.

Опережение зажигания для фиксированного опережения зажигания (заблокированный распределитель или магнето) Оптимальное опережение зажигания при фиксированном (заблокированном) опережении зажигания происходит только при одной частоте вращения двигателя. Момент зажигания слишком опережает при более низких оборотах двигателя и недостаточно опережает при более высоких оборотах двигателя. Увеличение или уменьшение значения опережения зажигания приводит к увеличению или уменьшению частоты вращения двигателя для обеспечения оптимального угла опережения зажигания. Рабочий диапазон частоты вращения двигателя влияет на лучшее время. Увеличение опережения синхронизации увеличивает мощность верхних частот и снижает мощность нижних частот. Уменьшение опережения синхронизации увеличивает мощность низких частот, уменьшая мощность высоких частот.

Уменьшение опережения синхронизации увеличивает мощность низких частот, уменьшая мощность высоких частот.

Пример: Тайминг магнето был уменьшен на 6 градусов в нашем дрэг-рейсере, пропитанном алкоголем, а наши 60-футовые дистанции на низком уровне были быстрее на 0,05 секунды из-за более низкой мощности. Однако ET на четверть мили замедлился на 0,1 секунды из-за меньшей мощности.

Центробежный угол опережения зажиганияОбычно увеличение опережения зажигания на 1–1,5 градуса на 1000 об/мин является характеристикой потребности двигателя. Билл Дженкинс и Ларри Шрайб также сообщили об этом диапазоне значений в своей популярной книге Pro Stock по созданию двигателей для дрэг-рейсинга 9.0057 Гоночный двигатель Шевроле.

Nitro Racing Момент зажигания Инструмент настройки момента зажигания для профессиональных производителей двигателей Top Fuel для дрэг-рейсинга. Опережение искры в двигателе, работающем на нитротопливе, мощностью более 10 000 л. с. обычно выглядит следующим образом:

с. обычно выглядит следующим образом:

Угол холостого хода обычно составляет 55 градусов для воспламенения цилиндров с богатой смесью холостого хода.

Старт обычно под углом 50-53 градуса для оптимальной мощности при старте.

Внезапное падение времени до типичного значения 36 градусов, прибл. 1 секунда запуска, чтобы мгновенно уменьшить мощность для снижения сцепления с дорогой из-за роста шин.

Верните время обратно к обычным 50-57 градусам на оставшуюся часть пробега, чтобы восстановить питание.

Влияние полярности магнето Некоторые команды смещают один из двух магнето, меняя полярность этого магнето, чтобы добиться как положительной, так и отрицательной полярности в каждом цилиндре для большей согласованности.

Некоторые команды смещают один из двух магнето, меняя полярность этого магнето, чтобы добиться как положительной, так и отрицательной полярности в каждом цилиндре для большей согласованности.Боб Сабо — инженер, писатель и издатель сайта racecarbook.com. На его веб-сайте публикуются различные технические руководства по гоночным двигателям, которые могут быть полезны как производителям двигателей, так и клиентам, чтобы облегчить бремя обслуживания клиентов производителем двигателей. Предметы включают в себя механический впрыск топлива для гонок, алкогольное и нитротопливо для гонок, а также настройку сопротивления, спринта и других гоночных двигателей.

Дженнифер Сабо является владельцем и разработчиком airdensityonline.com, поставщика информации о настройке плотности воздуха, включая текущую плотность воздуха, количество крупинок воды и прогнозы плотности воздуха для сотен гоночных объектов по всему миру. Дженнифер также является владельцем и разработчиком программы настройки впрыска топлива ProCalc.