Проточка тормозных дисков — SKLcustoms

Проточка тормозных дисков — SKLcustomsИскать: везде

- везде

- в каталоге

- в новостях

- в акциях

Система торможения является одним из самых важных механизмов автомобиля. Идеально ровные комплектующие способствуют минимальному тормозному пути, отсутствию вибрации в руле и на педали тормоза. Тормозной диск является расходным компонентом, неизбежно изнашиваемым при трении о колодки. Во время нажатия на педаль тормоза движущая энергия автомобиля превращается в тепловую и концентрируется на деталях, о которые трутся колодочные механизмы. Диск при этом нагревается неравномерно. Наиболее сильно он греется в зоне контакта с колодками. Неравномерный износ конструкции приводит к возникновению дефектов ее геометрии.

Идеально ровные комплектующие способствуют минимальному тормозному пути, отсутствию вибрации в руле и на педали тормоза. Тормозной диск является расходным компонентом, неизбежно изнашиваемым при трении о колодки. Во время нажатия на педаль тормоза движущая энергия автомобиля превращается в тепловую и концентрируется на деталях, о которые трутся колодочные механизмы. Диск при этом нагревается неравномерно. Наиболее сильно он греется в зоне контакта с колодками. Неравномерный износ конструкции приводит к возникновению дефектов ее геометрии.

К основным причинам стирания деталей относятся:

- грязь, пыль, песок на дорогах;

- проникновение крупных твёрдых частиц в систему тормоза;

- агрессивный стиль вождения;

- высокая скорость, что вызывает перегрев металла и его разрушение;

- неровное дорожное покрытие.

Автотехцентр «SKL» предлагает произвести профессиональную замену или проточку тормозных дисков в Белгороде. Эта процедура быстро восстановит характеристики торможения транспортного средства и продлит срок службы комплектующих. Мы используем современное и профессиональное оборудование фирмы MAD, что позволяет проточить тормозные диски качественно и с учетом пожелания клиентов. Для того, чтобы вернуть дискам первоначальный внешний вид или улучшить его, вы можете воспользоваться услугой «Покраска дисков»

Мы используем современное и профессиональное оборудование фирмы MAD, что позволяет проточить тормозные диски качественно и с учетом пожелания клиентов. Для того, чтобы вернуть дискам первоначальный внешний вид или улучшить его, вы можете воспользоваться услугой «Покраска дисков»

.

Диск ДО и ПОСЛЕ проточки

Проточка дисков помогает полностью устранить биение в руле и улучшает прилегание колодочных механизмов. Эта процедура быстро восстановит характеристики торможения автомобиля и продлит срок службы комплектующих. Звоните по телефону +7 4722 78-93-11 или оставляйте заявку.

Оставить заявку

Неисправности тормозных дисков

Зачастую, при стирании двух комплектов колодок происходит и естественный износ тормозных механизмов.

Такие неполадки плохо воздействуют на подвеску транспортного средства и влияют на безопасность движения. Для их устранения автотехцентр «SKL» осуществляет расточку дисков. Данная операция помогает полностью устранить биение в руле и улучшает прилегание колодочных механизмов.

Автомобиль отклоняется в сторону при нажатии на тормоз

Искривление или перекос дисков

Посторонние звуки при нажатии на педаль тормоза

Увеличение пути торможения

Сильное биение руля при торможении

Вибрирование педали

Замена дисков или проточка?

Замена тормозных дисков на новые является недешевым удовольствием, ее может позволить себе не каждый автовладелец. Особенно это касается иномарок. В таком случае существует два способа решения проблемы: установка новых деталей или расточка старых. Последняя процедура обладает явными преимуществами.

Особенно это касается иномарок. В таком случае существует два способа решения проблемы: установка новых деталей или расточка старых. Последняя процедура обладает явными преимуществами.

Стоимость

Восстановление гораздо дешевле покупки новых дисков

Эффективность

После расточки улучшается работа антипробуксовочной и антизаносной систем, сокращается тормозной путь

Заводские детали

На автомобиле остаются оригинальные диски

Проточка — это наиболее оптимальное решение в случае нарушения геометрии дисков. К тому же, такая операция желательна для удаления следов коррозии после продолжительной стоянки транспортного средства. Протачивание поможет сэкономить бюджет, и не менять оригинальные комплектующие на некачественные аналоги. Если не можете решить, проточить или заменить диски, получите консультацию у наших специалистов. +7 4722 78-93-11.

Получить консультацию

Стоимость проточки тормозных дисков

У нас Вы сможете быстро и качественно проточить диски.

Заказать проточку дисков

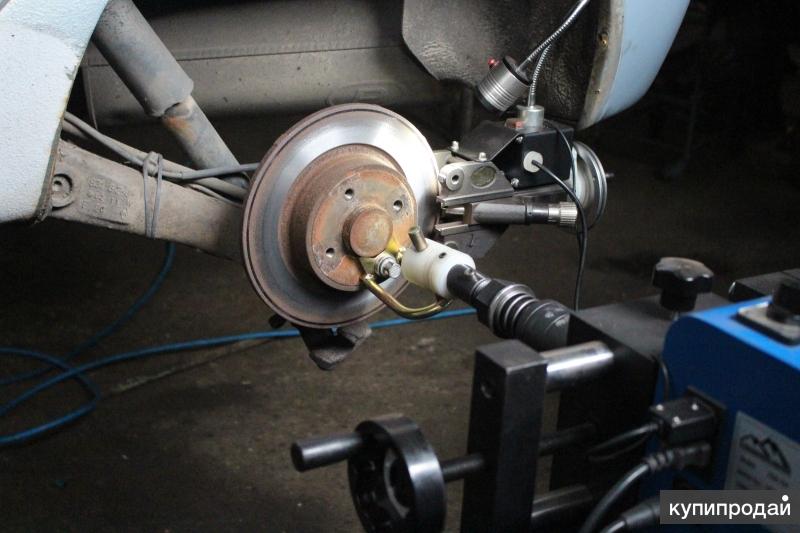

Процесс проточки

Расточка — это перечень действий по восстановлению поверхностей детали с обеспечением параллельности плоскостей колодок. В нашем техцентре проточить тормозные диски можно без снятия с машины. Это позволяет уменьшить продолжительность услуги и стоимость проведения работ.

Процедура расточки тормозных дисков состоит из последовательных действий. По окончании манипуляций необходимо обязательно осуществить замену тормозных колодок, иначе обработанные комплектующие быстро выйдут из строя.

После обработки повышается управляемость при вождении, а качество работы системы торможения равно новому авто. Проблемы с тормозами могут быть вызваны также другими причинами, советуем обратить внимание – в разделе «Ремонт тормозной системы» вы найдёте информацию о возможных неполадках.

1. Машина поднимается на подъемнике, после чего с нее снимают колеса.

2. Освобождается доступ к самому агрегату: снимается суппорт и крепится держателем к пружине.

3. Снимаются тормозные диски, очищаются от ржавчины и отложений ступица и тормозной диск, также производится очистка прилегающей части колесного диска.

4. Внутренняя поверхность тормозного диска, прилегающая к ступице, и ступица обрабатываются медной смазкой для избежания дальнейшего прикипания диска во время работы.

5. Осуществляется сборка элементов в обратном порядке.

6. Происходит замер кривизны поверхности комплектующей для определения толщины протачивания.

Происходит замер кривизны поверхности комплектующей для определения толщины протачивания.

7. К шпилькам ступицы прикрепляется специальный двигатель. Его задачей будет вращение механизма.

8. К суппорту присоединяется специальная рама с работающими на ней резцами.

9. Резцы двигаются вдоль поверхностей и стачивают за один проход несколько десятков микронов металла. Пару проходов достаточно для обработки одного механизма торможения.

Резцы двигаются вдоль поверхностей и стачивают за один проход несколько десятков микронов металла. Пару проходов достаточно для обработки одного механизма торможения.

10. После проточки поверхность тормозного диска, прилегающая к колесному диску, также обрабатывается медной смазкой и ставится на колесо.

Транспортное средство после процедуры необходимо использовать аккуратно: в течение первых 100 км не рекомендуется резкое торможение, особенно в лужах или в дождливую погоду. Это может привести к деформации обработанной детали.

АКЦИЯ! БЕСПЛАТНО ЗАМЕНИМ ТОРМОЗНЫЕ КОЛОДКИ ПРИ ПРОТОЧКЕ ТОРМОЗНЫХ ДИСКОВ

Оставьте заявку на консультацию

Записаться

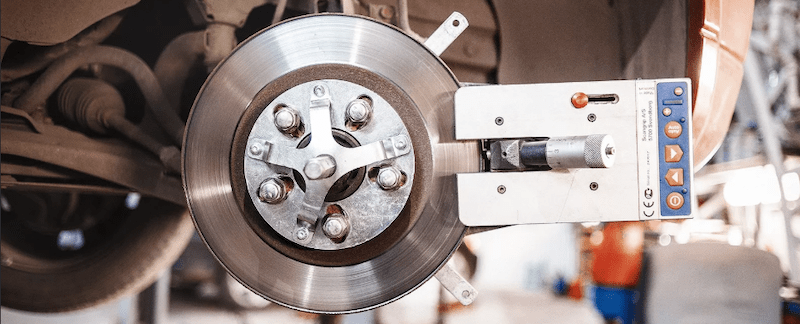

Установка для проточки тормозных дисков

Установка для проточки голландской фирмы MAD представляет собой высокоточный инструмент. Оборудование позволяет производить проточку тормозных дисков без снятия с автомобиля.

Оборудование позволяет производить проточку тормозных дисков без снятия с автомобиля.

Преимущества прибора MAD:

- проточка поверхности диска производится одновременно с двух сторон;

- после обработки полностью исключаются вибрация и шум при торможении, а также обеспечивается плотное прилегание колодок к диску;

- установка одобрена более двадцатью автопроизводителями.

Звоните по телефону +7 4722 78-93-11 или оставляйте заявку, и мы перезвоним вам сами.

Проточить диски с MAD

Отзывы о компании

Проделанной работой очень доволен! Быстро и качественно! Огромное спасибо! Касаемо ощущений (полученных за первый час эксплуатации Коня с прямоточным выхлопом)….привыкаю заново, опять пробуксовки при старте, за время эксплуатации выработался рефлекс на уровне мышечной памяти – сколько и на сколько топить для наиболее комфортного набора скорости до отметки 75 км\ч не обращая внимания на спидометр, теперь же не дожимая положенного понимаю что уже превышаю скорость разрешенную в черте города (если быть точнее 85-90)…. уж не знаю родные кони вернулись под капот или новых набежало….но прирост ощутимый не о каком самовнушении не может быть и речи. Звук отдельная история, теперь на холостых в машине тихо (первый раз испугался думал заглох) теперь только открытые окна….наслаждаюсь благородным звуком при движении)

уж не знаю родные кони вернулись под капот или новых набежало….но прирост ощутимый не о каком самовнушении не может быть и речи. Звук отдельная история, теперь на холостых в машине тихо (первый раз испугался думал заглох) теперь только открытые окна….наслаждаюсь благородным звуком при движении)

ПРЯМОТОЧНЫЙ ВЫХЛОП ДЛЯ FORD MUSTANG

29.10.2018

Спасибо!

РЕМОНТ ХЭНДАЙ СОЛЯРИС

27.09.2018

Летом 2011 прошивал aveo 1.2 8 кл. Эффект очень понравилось. Прошло три года и она до сих пор меня радует. Свечи всегда чистые. Всё в идеале с двигателем. Думаю вот и другую машину прошить у них. Ребятам уважуха, они знают своё дело.

ЧИП

22.08.2018

Спасибо за ремонт мотора! Все супер! Буду рекомендовать друзьям.

СПАСИБО!

06.08.2018

Всем привет !!! SKL Customs шикарные ребята !!! Знаю их лет 8. За это время поменял 4 машины и все обслуживаю у них. Цена/ качество на высоте + сроки короткие, работают до поздна. Очень удобно, что сразу на месте можно запчасти заказать + всегда подсказывают нестандартные решения сложных проблем. Вообщем БОЛЬШОЙ респект ребятам !!!

Вообщем БОЛЬШОЙ респект ребятам !!!

ВООБЩЕМ БОЛЬШОЙ РЕСПЕКТ РЕБЯТАМ !!!

16.07.2018

Все отзывы

Почему нам доверяют уже 8 лет

Гарантии

На все услуги

Запчасти

В наличии и ассортименте

Сроки

Всё делаем вовремя

5 лет опыта

У наших сотрудников

Наши работы

Проточка тормозных дисков на LC200

27 ноября 2020

Проточка тормозных дисков в АТЦ SKL Мы предлагаем проточку тормозных дисков без снятия для удавления эффекта биения с при торможении.

Hyundai Starex в SKLcustoms

30 октября 2020

Мы предлагаем проточку тормозных дисков без снятия для устранения биения при торможении.

Проточка тормозных дисков в SKLcustoms

27 февраля 2020

Мы предлагаем проточку тормозных дисков без снятия для удавления эффекта биения с при торможении.

Мы работаем с автомобилями разных марок

Добавьте товар в корзину Открыть корзину

Ваш заказ готов к оформлению

Личный кабинет

Вам будет доступна история заказов, управление рассылками, свои цены и скидки для постоянных клиентов и прочее.

Ваш логин

Ваш пароль

Забыли пароль?

Создать личный кабинет

Проточка тормозных дисков на станке в Коломне по цене от 1250 р./шт.

Если при нажатии педали тормоза автомобиля ощущается повышенная вибрация и чувствуется биение в руль, то, скорее всего — это последствия неисправности тормозных дисков. В результате длительной и интенсивной эксплуатации на них могли появиться канавки от контакта с фрикционными колодками, либо в один миг можно просто заехать в лужу после экстренного торможения и результат — «диск повело», примерно так скажут специалисты любого автосервиса.

Эксплуатировать автомобиль с подобным поведением на дороге как минимум неприятно, как максимум – небезопасно, а со временем это обязательно станет причиной недолговечности элементов ходовой части и рулевого управления.

Каков бы ни был дефект – способов решения не так уж и много:

- Покупка новых тормозных дисков. Дорогой вариант, объяснять не будем.

- Проточка тормозных дисков. Цена выгодно отличается от первого варианта.

Во втором случае необходимо лишь грамотно определить минимальную остаточную толщину детали, что позволит осуществить проточку с хорошим запасом по ресурсу на будущее. Также стоит все же сравнить цену на расточку с ценой нового диска. Как правило, с увеличением диаметра колеса, будет увеличиваться и стоимость, и для радиусов от 19 дюймов цена может отличаться на порядок.

Наши преимущества

Проточка тормозных дисков в Коломне, п. Радужный – стандартная процедура в нашей мастерской, не вызывающая, каких-либо затруднений с нашей стороны. Квалифицированный токарь на современном оборудовании способен качественно проточить поверхность и убрать биение, при снятии минимального слоя металла без ухудшения физических и эксплуатационных характеристик узла.

Квалифицированный токарь на современном оборудовании способен качественно проточить поверхность и убрать биение, при снятии минимального слоя металла без ухудшения физических и эксплуатационных характеристик узла.

Проточка тормозных дисков на станке 1К62 позволяет произвести расточку детали, убрать дефекты и выполнить работы по всем нормам и допускам обрабатываемых поверхностей. Оборудование технически позволяет проточить диск диаметром до 420 мм, что покрывает практически весь автопарк современных легковых и коммерческих автомобилей.

Центр агрегатного ремонта Vin Diesel выполнит все работы по расточке для того чтобы:

- Срок службы тормозных колодок был максимальным;

- Причины для возникновения аварийных ситуаций «свести на нет»;

- Тормозной путь при экстренном торможении имел оптимальную длину;

- Система ABS функционировала правильно и эффективно.

Цены и сроки

На стоимость услуги проточки тормозного диска влияют такие факторы, как общее состояние изделия, сложность выполнения работ, диаметр детали, тип транспортного средства, используемое оборудование, квалификация специалиста, срочность реализации заказа. Кроме того, расточка устройства в некоторых случаях может производиться без снятия элемента с автомобиля, что упрощает, а значит, удешевляет процедуру.

Кроме того, расточка устройства в некоторых случаях может производиться без снятия элемента с автомобиля, что упрощает, а значит, удешевляет процедуру.

Как правило – токарная проточка тормозных дисков автомобиля занимает не более часа. Предварительно мы производим осмотр и возможность устранения дефектов. Принимаем все формы оплаты.

| Наименование услуги | Стоимость ремонтных работ от: (руб) |

| Проточка тормозных дисков ( диаметр до 420 мм) — за штуку | 1250 |

Связаться с токарем

Содержание:

- Тормозные диски Коломна

- Проточка тормозных дисков Коломна

- Проточка тормозных дисков автомобиля любой марки в Коломне

- Проточка тормозных дисков различным видам ТС в Коломне

- Этапы выполнения работ по проточке дисков в Коломне

- Когда необходима проточка тормозных дисков?

- Преимущества проточки тормозных дисков в автосервисе Коломна

- Оборудование для проточки тормозных дисков

- Также вам может понадобиться

- Часто задаваемые вопросы по проточке тормозных дисков

- Где проточить тормозные диски в Коломне?

Время чтения: 11:43

Тормозные диски

Тормозные диски в комплекте с колодками – главные компоненты системы торможения в автомобиле, поэтому от состояния этих изделий напрямую зависит длина тормозного пути, и, следовательно, безопасность транспортного средства. Являясь вращающейся частью конструкции, диски функционируют в паре с неподвижными колодками, которые замедляют и останавливают движение за счет обхвата и прижатия изделия с двух сторон. Являясь представителем фрикционной пары, диск создает трение и рассеивает выработанное тепло.

Являясь вращающейся частью конструкции, диски функционируют в паре с неподвижными колодками, которые замедляют и останавливают движение за счет обхвата и прижатия изделия с двух сторон. Являясь представителем фрикционной пары, диск создает трение и рассеивает выработанное тепло.

Тормозной диск, будучи фрикционным элементом, является расходником, склонным к износу. При благоприятных условиях эксплуатации, деталь может «проходить» до 100 тыс. км и пережить два комплекта колодок, однако на практике срок службы дисков обычно оказывается более кратким. Износ существенно ускоряет езда по скверным дорогам и лихачество водителя.

Немаловажным аспектом, повышающим требования к эффективности дисковых тормозов, является антиблокировочная тормозная система (AВS) и система стабилизации. Принцип действия данных устройств предполагает исправное состояние дисков. В противном случае проблема пролонгируется на электронику, серьезно нарушая ее работу.

С виду тормозной диск представляет собой незатейливую круглую металлическую пластину, однако впечатление простоты устройства обманчиво. Тормозные диски являются технологичными, но достаточно хрупкими изделиями.

Во время торможения кинетическая энергия транспортного средства преобразуется в тепловую, и одна из задач тормозного диска состоит в рассеивании избыточного тепла. При резких замедлениях диски способны нагреваться до 500 градусов, буквально, раскаляясь докрасна. При этом наблюдается неравномерное распределение тепла по площади изделий: в месте контакта с колодками происходит максимальный нагрев, а на других участках, благодаря вентиляции, термическая нагрузка менее экстремальная. По этой причине постепенно деталь деформируется.

Но не только термические воздействия разрушительно влияют на рабочие поверхности дисков. Попадание абразивных частиц грязи и песка, обмывание водой и химическими реагентами приводит к образованию неровностей и очагов коррозии.

Записаться

Проточка тормозных дисков

Всякое повреждение диска негативно отражается на эффективности торможения. Тормозные диски – дорогостоящие изделия, которые, к тому же, меняются парой, поэтому, столкнувшись с проблемами, связанными с повреждением, автовладельцы не спешат покупать новые.

Проточка рассматривается как более бюджетная альтернатива замене. Суть процедуры сводится к снятию с рабочей поверхности изношенного слоя металла для получения идеально ровной и гладкой плоскости, создающей наибольшую площадь прилегания колодок. С этой целью детали обтачиваются на токарном станке.

Нужна проточка?

Проточка тормозных дисков автомобиля любой марки

Центр агрегатного ремонта Vin Diesel в г Коломна принимает к восстановлению тормозные диски отечественных автомобилей и иномарок любого бренда.

Опель

Форд

KIA

Шкода

Фольксваген

Рено

БМВ

Шевроле

Ауди

Toyota

Land Rover

Хонда

Ниссан

Лада/ВАЗ

Хендай

Мерседес

Газель

Митсубиси

Пежо

Ситроен

Запись в сервис

Проточка тормозных дисков различным видам ТС

Тормозные диски и барабаны легковушек, коммерческого транспорта, грузовиков и автобусов отличаются размерами, конструктивными особенностями, материальным составом. Мы работаем со всеми разновидностями изделий.

Мы работаем со всеми разновидностями изделий.

Легковые

Грузовые

Спецтехника

Автобусы

Сельхозтехника

Заявка в сервис

Этапы выполнения работ по проточке дисков

Как упоминалось ранее, проточка тормозного диска – процедура, предполагающая выравнивание и сглаживание рабочей поверхности за счет срезания верхнего слоя металла. Операция производится на токарно-фрезерном станке следующей последовательности:

- Демонтаж изношенных элементов тормозной системы с автомобиля, установленного на подъемнике.

- Проверка снятых дисков или барабанов на предмет возможности реставрации измерением толщины, которая не должна быть меньше минимально допустимого значения.

- Диск устанавливается на станок, после чего аккуратно протачивается и шлифуется с соблюдением деликатных режимов.

Заявка

Когда необходима проточка тормозных дисков

Тормозные диски протачиваются в паре. Показанием к проведению процедуры служат такие обстоятельства, как:

- Плановая замена тормозных колодок. Отшлифованный диск поможет продлить срок службы новых изделий.

- Обнаружение признаков износа во время торможения – вибраций кузова, скрипов и прочих симптомов деформации или поверхностных дефектов.

- Появление биений в рулевом колесе или педали в момент замедления.

Преимущества проточки тормозных дисков в Вин Дизель

Восстановление рабочей поверхности тормозного диска является выгодным решением в случае, если мероприятия осуществляются квалифицированными и добросовестными исполнителями с использованием современного высокотехнологичного оборудования. Обратившись в техсервис Vin Diesel, вы можете не сомневаться в отличном результате:

Обратившись в техсервис Vin Diesel, вы можете не сомневаться в отличном результате:

Эффективность работы

Итогом работ будет эффективное торможение и должный уровень безопасности.

Гарантия качества

Гарантируется наивысшее качество ремонта изделия любого размера, материального состава и конструкции.

Дополнительные возможности

Возможность ремонта диска без снятия с автомобиля позволяет сэкономить денежные средства.

Оперативность обслуживания

Продолжительность операции составляет не более одного часа, что существенно экономит время клиента.

Широкий список сопутствующих услуг

Проверка состояния тормозной системы, являясь процедурой, сопутствующей расточке, выполняется бесплатно.

И, конечно, главный «бонус» для автовладельцев – реальный способ отложить разорительную покупку новых деталей до следующего раза.

Наше оборудование для проточки тормозных дисков

Расточка тормозных дисков на производственной площадке нашего сервисного центра привлекательна оптимальным сочетанием высокого качества и доступной цены.

Универсальный токарно-винторезный станок 1К62 позволяет обрабатывать изделия любого диаметра в автоматическом режиме, что сводит к минимуму вероятность негативного влияния человеческого фактора на результат.

Заказать

Также вам может понадобиться

- Услуги токаря . Ремонт ряда автомобильных металлических узлов предполагает восстановление геометрии и устранение шероховатостей путем удаления верхнего слоя. Квалифицированный мастер токарного дела – гарантия качественного выполнения поставленной задачи, связанной, как с реставрацией и корректировкой существующей детали, так и с изготовлением запчасти с нуля.

- Токарные работы . Универсальное токарное оборудование открывает широкие перспективы для ремонта, модернизации и производства отдельных автомобильных запчастей, что сегодня особенно актуально в рамках дефицита импортных комплектующих. Токарные работы применимы по отношению к чугуну, нержавейке, сплавам цветных металлов, а также к композитным и полимерным материалам.

- Проточка тормозных барабанов . Барабанные тормоза – принадлежность задней системы торможения большинства грузовиков и некоторых моделей легковушек. Будучи фрикционными элементами, барабаны так же, как и диски, склонны к ускоренному износу. Расточка помогает устранить неровности и шероховатости рабочих поверхностей, но не решает проблемы с искривлением. Первоначально снимается 0,5 мм слоя, после чего деталь оценивается на предмет наличия микротрещин. Оставшиеся неровности удаляются срезанием еще 0,25 мм металла, после чего барабан обрабатывается шлифовкой.

Часто задаваемые вопросы по проточке тормозных дисков

Чем опасна эксплуатация транспортного средства с тормозными дисками, имеющими небольшие дефекты на рабочей поверхности?

Неровности плоскости в активной зоне приводят к ускоренному износу тормозных колодок, что отрицательно отражается на эффективности торможения. Борозды и бугры на поверхности диска уменьшают площадь контакта с колодками, в связи с чем, увеличивается тормозной путь и возрастает риск аварийной ситуации. Автомобили с «умной» электроникой в системе торможения становятся непредсказуемыми в управлении.

Борозды и бугры на поверхности диска уменьшают площадь контакта с колодками, в связи с чем, увеличивается тормозной путь и возрастает риск аварийной ситуации. Автомобили с «умной» электроникой в системе торможения становятся непредсказуемыми в управлении.

С какой периодичностью необходимо менять тормозные диски и колодки? Всегда ли можно решать проблему с дисками проточкой?

Указанные в паспортных данных к ТС временные рамки и километражи пробега носят рекомендательный характер. На самом деле состояние рабочих элементов тормозной системы зависит от условий эксплуатации транспортного средства и от манеры вождения. По этой причине менять детали следует по мере износа, который определяется результатами диагностики. И, разумеется, проточка не является «панацеей», которая помогает бесконечно. Возможность восстановления изделий имеет свои пределы, которые ограничиваются минимально допустимыми показателями толщины. Именно поэтому до начала процедуры специалист измеряет толщину диска.

Именно поэтому до начала процедуры специалист измеряет толщину диска.

Как выглядит процесс проточки дисков?

Во время операции с обеих сторон пластины фрезой снимается тонкий поверхностный слой таким образом, чтобы обеспечить параллельность плоскостей и идеальную ровность и гладкость Работа контролируется программным обеспечением, благодаря которому исключаются погрешности.

Помимо шлифовки, направленной на восстановление ровности, обеспечивается строгая перпендикулярность рабочей поверхности диска по отношению к оси вращения, что исключает вероятность биений.

Из каких металлов изготавливают тормозные диски и все ли сплавы подлежат обработке резанием?

Современные тормозные диски делают, как правило, из серого чугуна с графитом. Сплав характеризуется податливостью к механической обработке и обладает достойными теплоотводящими свойствами. Реже встречается композитные изделия на базе углерода и карбидокремниевой матрицы. Подобные образцы демонстрируют повышенную износостойкость. Наше оборудование позволяет работать с любыми материалами.

Реже встречается композитные изделия на базе углерода и карбидокремниевой матрицы. Подобные образцы демонстрируют повышенную износостойкость. Наше оборудование позволяет работать с любыми материалами.

Как конструкция диска влияет на стоимость проточки?

Все модели тормозных дисков подразделяются на три типа: сплошные, вентилируемые и составные. В сплошных рабочая поверхность и ступичная область изготавливается из цельной болванки, а само полотно не имеет перфорации для охлаждения. Подобные изделия обрабатываются по упрощенной схеме, что положительно отражается на стоимости. Вентилируемые модели состоят из двух пластин, соединенных радиальными ребрами, пространство между которыми служит вентиляционными протоками. Проточка данных дисков, а также третьей разновидности — составных версий с алюминиевой ступицей и чугунным рабочим кольцом, характеризуется сложностью.

Кроме того, на ценник влияет тип контактной поверхности – гладкий, перфорированный, с радиальными насечками и перфорированный с насечками. Чем больше технологических деталей, тем дороже обработка.

Чем больше технологических деталей, тем дороже обработка.

Где проточить тормозные диски в Коломне

Восстановление проточкой тормозных дисков для транспортных средств любого вида входит в список услуг центра агрегатного ремонта Vin Diesel в г Коломна. Мы располагаем не только технологичным токарным оборудованием с числовым программным управлением, но и несколькими подъемниками, включая модель, позволяющую работать с грузовыми автомобилями. Получить интересующую информацию, а также записаться на прием к специалисту можно по телефону .

Заявка в сервис

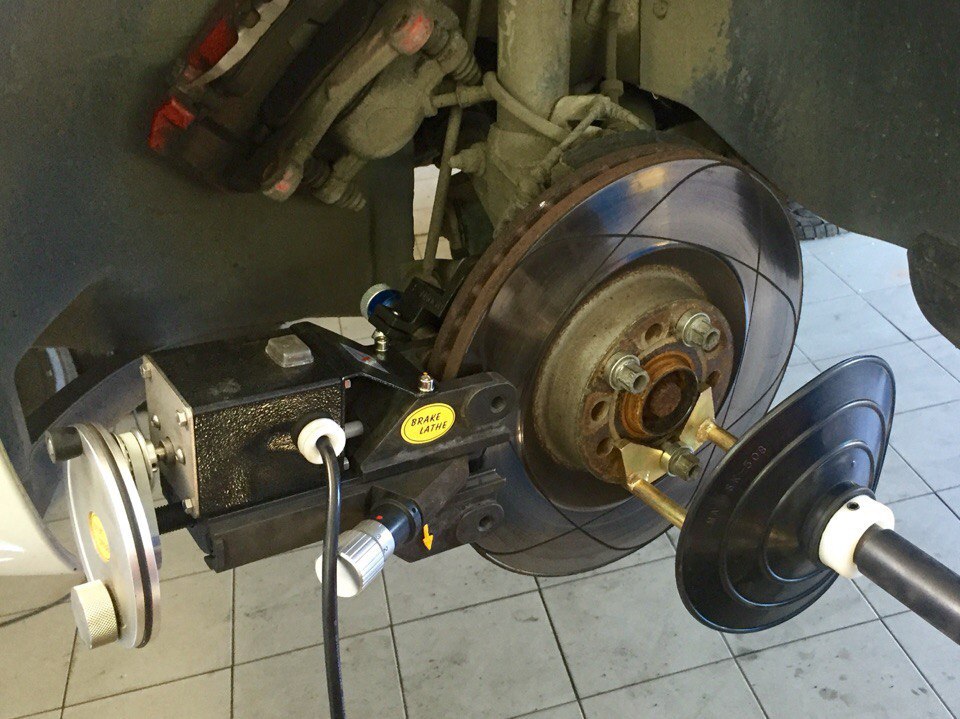

Проточка тормозных дисков в Москве по выгодной цене

В нашем сервисном центре ММС проточка тормозных дисков осуществляется на высококлассном современном оборудовании, с которым работают профессионалы высочайшего уровня — PRO-CUT. Выполняется проточка без снятия дисков с автомобиля. Это позволяет сократить время ремонта и понизить его стоимость, уменьшая количество выполняемых операций. А главное, данная система обеспечивает высочайшее качество восстановления диска благодаря наличию компьютеризированной системы и использованию гироскопа.

А главное, данная система обеспечивает высочайшее качество восстановления диска благодаря наличию компьютеризированной системы и использованию гироскопа.

Высокая точность, абсолютная эффективность, минимальные временные и денежные затраты — главные преимущества проточки PRO-CUT.

ЗАДАТЬ ВОПРОС ОНЛАЙН

Когда нужна проточка дисков

Значение тормозной системы сложно переоценить. От ее нормальной работы напрямую зависит жизнь и здоровье не только владельца автомобиля, но и окружающих. При этом быстрый износ в процессе эксплуатации определен самими функциями и конструкцией системы. Ведь ее принцип действия основан на трении, за счет которого и происходит снижение скорости. Таким образом детали тормозной системы постоянно работают в экстремальных условиях. Неоднородность материала, из которого изготавливаются колодки, приводит к тому, что в процессе работы на поверхности дисков образуются продольные канавки и борозды.

Приверженцы агрессивной манеры вождения часто сталкиваются еще с одной проблемой. Из-за локального перегрева происходит деформация тормозных дисков. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок и снижению эффективности торможения. А это прямой путь к дорожно-транспортным происшествиям.

Записаться на услугу проточки или задать вопрос специалистам можно:

- по телефонам +7(495) 790-72-74; +7(495) 778-59-94

- через форму Записаться в сервис к мастеру

- непосредственно, подъехав в наш автосервис, который расположен по адресам

Процесс проточки тормозных дисков без снятия с автомобиля PRO-CUT в нашем автосервисе.

Устранить негативные факторы и привести систему в нормальное состояние позволяет проточка тормозных дисков. Эта, на первый взгляд, несложная операция, требует от мастера большого опыта и высокого профессионализма. Ведь при ее выполнении не должна снизиться прочность и нарушиться балансировка диска. В противном случае последствия могут оказаться весьма печальными.

Эта, на первый взгляд, несложная операция, требует от мастера большого опыта и высокого профессионализма. Ведь при ее выполнении не должна снизиться прочность и нарушиться балансировка диска. В противном случае последствия могут оказаться весьма печальными.

Проточка тормозных дисков в Москве пользуется достаточно стабильным и высоким спросом. Ведь таким образом владельцам автомобилей удается избежать замены деталей, что стоит значительно дороже.

ЗАДАТЬ ВОПРОС ОНЛАЙН

Актуальную стоимость проточки дисков уточняйте у мастеров-консультантов по телефонам +7(916)329-81-41, +7(916)320-81-41

| Проточка/профилактика тормозного диска | Стоимость, руб * | Комментарий |

| Восстановление геометрии тормозного диска. Легковой автомобиль. | 1200 | Цена указана за проточку одного диска без учета стоимости снятия/установки тормозных колодок или тормозного суппорта! |

Восстановление геометрии тормозного диска. Джип. Микроавтобус. Джип. Микроавтобус.

|

1700 | Цена указана за проточку одного диска без учета стоимости снятия/установки тормозных колодок или тормозного суппорта! |

| Проточка/профилактика перфорированного тормозного диска. | Стоимость, руб | Комментарий |

| Восстановление геометрии тормозного диска. Легковой автомобиль. | 1350 | Цена указана за проточку одного диска без учета стоимости снятия/установки тормозных колодок или тормозного суппорта! |

| Восстановление геометрии тормозного диска. Джип. Микроавтобус | 1850 | Цена указана за проточку одного диска без учета стоимости снятия/установки тормозных колодок или тормозного суппорта! |

| Замена тормозных колодок | Стоимость, руб | |

Колодки тормозные. Передние. Снять и установить. Легковой автомобиль Передние. Снять и установить. Легковой автомобиль

|

715 | |

| Колодки тормозные. Передние. Снять и установить. Джип. Микроавтобус | 780 | |

| Колодки тормозные. Задние. Снять и установить.Легковой автомобиль | 715 | |

| Колодки тормозные. Задние. Снять и установить.Джип. Микроавтобус | 780 | |

| Снятие/установка тормозного суппорта | Стоимость, руб | |

| Тормозной суппорт снять и установить | 780 |

* При проточке дисков плюсуется стоимость замены тормозных колодок, так как проводятся работы по их снятию и установке. В случаях, когда проточка невозможна без снятия суппорта, работа по снятию и установке тормозного суппорта также плюсуется.

* В прайсе указана стоимость проточки тормозных дисков на оборудовании PRO-CUT. В стоимость не включены расходные материалы. Стоимость указана для автомобилей марок Mitsubishi, Toyota, Hyundai, Kia. Стоимость проточки дисков на другие марки автомобилей обговаривается с мастером.

Проточка тормозных дисков без снятия цена в Барнауле

Аккумуляторы (548)

Автомобильные аккумуляторы (372)

Аккумуляторы для мототехники (112)

Тяговые аккумуляторы (48)

Аккумуляторы для ИБП (71)

Сопутствующие АКБ товары (185)

Ареометры (6)

Вода дистиллированная (5)

Зажимы (4)

Зарядные, пусковые устройства для автомобиля (50)

Клеммы для АКБ (44)

Коврики под аккумулятор (1)

Крепление для аккумулятора (10)

Нагрузочные вилки (8)

Провода прикуривания (стартер-кабели) (21)

Соединительные провода (28)

Электролит для аккумулятора (8)

Масла и смазки (1828)

Моторные масла PVL (легковые) (700)

Моторные масла СVL (грузовые) (195)

Масло для мото, гидро и садовой техники (117)

Трансмиссионные масла (383)

Масла специального назначения (19)

Гидравлические масла (82)

Индустриальные масла (55)

Емкости для масла, ПЭТ (7)

Смазки (152)

Жидкости ГУР (10)

Расходники для масла, смазки (145)

Фильтры автомобильные (3835)

Воздушные фильтры (1403)

Масляные фильтры (1013)

Салонные фильтры (655)

Топливные фильтры (675)

Съёмники для фильтров (40)

Прочие фильтры (59)

Автоакссесуары (2470)

Автокресла (39)

Аксессуары для мобильных устройств (87)

FM трансмиттеры, модуляторы, MP3 плееры (6)

Аварийные знаки (2)

Автоаптечки (4)

Автоутеплители (27)

Брызговики (52)

Колпаки на колёса (30)

Антистатики (3)

Ароматизаторы, декоративные изделия (380)

Газовые баллончики, горелки, плитки (9)

Зажигалки (6)

Дефлекторы, спойлеры на боковые стекла (55)

Знаки на стекло (23)

Канистры (22)

Коврики салона (310)

Компрессоры (39)

Реснички на фары (2)

Лопаты автомобильные (4)

Наборы автомобилиста (5)

Контейнеры для мусора (10)

Накладки на педали, пороги, двери, кузов (1)

Щётки (67)

Щетки стеклоочистителя (248)

Сетка, решётка в бампер (7)

Огнетушители (9)

Оплетки (278)

Органайзеры: накидки, сумки (19)

Орнаменты и эмблемы, флаги (5)

Очки поляризационные (58)

Тросы, элементы стяжки грузов (83)

Холодильники (4)

Пылесосы (7)

Разветвители прикуривателя, прикуриватели (5)

Рамки номерного знака, крепления (65)

Ремкоплеты бескамерных шин (10)

Ручки, чехлы КПП, ручки на руль (8)

Салфетки, губки (108)

Световозвращающие устройства (25)

Тенты (чехлы) на автомобиль (14)

Фонари, лампы (18)

Цепи противоскольжения (3)

Чехлы для хранения колес (3)

Чехлы на сиденья, накидки, подголовники (286)

Шторки, экраны на стекла (24)

Автохимия, автокосметика (707)

Автомобильная полироль (84)

Автомобильные очистители, промывки (156)

Автомобильные присадки (87)

Автомобильный клей, герметик, паста (106)

Средства от комаров (8)

Автомобильный шампунь (53)

Антикоррозийная защита автомобиля (38)

Антизапотеватели (3)

Быстрый запуск (19)

Жидкость для розжига (6)

Лакокрасочные материалы (28)

Краски (122)

Жидкая резина (8)

Инструменты (1046)

Муфты и штуцера (6)

Продувочные пистолеты (2)

Зубило (5)

Измерительный инструмент (4)

Инструмент в ложементах (5)

Мультиметр (7)

Пассатижи (21)

Биты (51)

Бокорезы (8)

Воротки (14)

Гайковерт-мультипликатор (5)

Головки (282)

Диски (12)

Длинногубцы (14)

Шланги (12)

Шестигранники (19)

Домкраты (29)

Другие инструменты (28)

Карданы (18)

Страховочные опоры (4)

Ключи (307)

Кувалды (9)

Манометры (6)

Молотки (10)

Монтажки (7)

Наборы инструментов (30)

Наконечники насоса (3)

Отвертки (80)

Принадлежности для пайки (9)

Рулетки (13)

Удлинители для воротка (16)

Шприцы (32)

Магниты (4)

Набор щупов (3)

Расходные материалы (165)

Тавотница (9)

Изолента (24)

Перчатки (19)

Скотч двусторонний (21)

Хомуты (92)

Товары для пикника (40)

Стеклоомывающая жидкость (34)

Запчасти (16348)

Автокрепёж (1001)

Болт маслосливной. Прокладка маслосливного болта (73)

Прокладка маслосливного болта (73)

Выхлопная система (220)

Кузов и оптика (1)

Подвеска (5710)

Подогреватель тосола (72)

Рулевое управление (750)

Салон (126)

Система ГРМ (528)

Система двигателя, датчики двигателя (637)

Система зажигания (1244)

Система навесного оборудования (1007)

Система охлаждения (713)

Топливная система (201)

Тормозная система (2617)

Трансмиссия (1620)

Электрооборудование (79)

Пневматический инструмент (100)

Пневмоинструмент (20)

Ремкомплекты (62)

Ударные головки (6)

Шланги воздушные (12)

Технические жидкости системы охлаждения (191)

Теплоноситель (3)

Антифриз (148)

Мочевина (9)

Растворители (27)

Фреон (заправка кондиционеров) (4)

Тормозные жидкости (24)

Электрооборудование автомобиля и системы запуска (1285)

Автолампы (589)

Свечи зажигания (381)

Свечи накаливания (11)

Системы запуска (54)

Электрооборудование (150)

Предохранители (97)

Вебасто и комплектующие (4)

Элементы питания (131)

Батарейки Крона 9V, 6F22 (4)

Батарейки распродажа (4)

Большие батарейки D, LR20, R20, 373 (7)

Дисковые литиевые батарейки 3 V CR, LR (41)

Зарядные устройства для батареек (6)

Мизинчиковые батарейки AAA, LR03,FR03, R03,286 (20)

Пальчиковые батарейки AA, LR6, FR6, ZR6, R6, 316 (31)

Спецэлементы A27, A23 (23)

Средние батарейки C, LR14, R14, 343 (6)

Шины (471)

Автомобильные шины (173)

Грузовые шины (22)

Камеры для шин (12)

Расходники для колёс (143)

Расходники для шиномонтажа (121)

Солнечная энергетика (68)

Солнечные модули (12)

Контроллеры (11)

Коннекторы (7)

Кабель для электрических установок (8)

Крепёжные элементы для солнечных батарей (10)

Солнечные панели для туризма (2)

Аккумуляторы для солнечных батарей (13)

Инверторы (5)

Как типы поверхностей дисков (прорези/канавки) влияют на эффективность тормозов | Brembo

Тормозные диски — это один из основных вариантов настройки тормозов, который профессиональная гоночная команда имеет в своем распоряжении в любой типичный гоночный уик-энд. В отливку или конфигурацию тормозного диска можно внести множество тонких изменений, которые могут существенно повлиять на характеристики торможения. Тип поверхности тормозного диска (рисунок прорезей/канавок) является одним из таких изменений и может влиять на многие характеристики торможения.

В отливку или конфигурацию тормозного диска можно внести множество тонких изменений, которые могут существенно повлиять на характеристики торможения. Тип поверхности тормозного диска (рисунок прорезей/канавок) является одним из таких изменений и может влиять на многие характеристики торможения.

Некоторые из них:

• Начальная реакция (укус)

• Управление и модуляция • Выпуск • Износ колодок • Износ диска

Существует также много переменных, которые учитываются при проектировании типа поверхности тормозного диска. • Глубина канавки Brembo и Brembo Racing в основном предлагают 4 различных рисунка поверхности тормозного диска в зависимости от применения, предполагаемого использования, предпочтений водителя, и другие технические требования приложения или шасси.  Изменение некоторых из этих переменных может существенно повлиять на общую производительность тормозного диска. Вот некоторые (из многих) переменные, которые учитываются при проектировании пазов тормозных дисков:

Изменение некоторых из этих переменных может существенно повлиять на общую производительность тормозного диска. Вот некоторые (из многих) переменные, которые учитываются при проектировании пазов тормозных дисков:

• Угол канавки

• Длина канавки

• Количество канавок

Тормозные диски Brembo с перфорацией

Перфорированные тормозные диски подходят для широкого

область применения, рабочие температуры и условия вождения (особенно в сырую погоду).

• Преимущество: предлагает самый высокий начальный отклик среди всех доступных типов поверхностей дисков, при этом постоянно обновляя тормозную поверхность, а также, как правило, немного легче.

• Недостаток: Рифленые диски d , как правило, более склонны к тепловым дефектам и термическому растрескиванию, если они постоянно используются при экстремально высоких температурах. Однако это действительно зависит от гусеницы, водителя и настройки шасси.

Диски Brembo, тип I

Торцевая поверхность Brembo с 8 прямыми прорезями с упором на стабильное ощущение тормоза и повышенную устойчивость к термическому растрескиванию.

• Преимущество: стабильное ощущение торможения при любых температурах, низкий износ диска и постоянное обновление тормозной поверхности для оптимальной работы.

• Недостаток: Стандартная поверхность диска типа 1 имеет наименьший «начальный отклик» или «зацеп» по сравнению с дисками Brembo с просверленными отверстиями, типа III или типа V.

Диски Brembo Тип III

(агрессивный тип лица)

Автоспорт разработал тип лица с упором на высокий начальный отклик при сохранении плавного отпускания педали.

• • Преимущество: самая высокая общая надежность торможения, контроль и позволяет водителю тратить меньше времени на педаль тормоза. В погоне за самым быстрым временем круга меньшее время на педали тормоза обычно приводит к более быстрому времени круга.

• Недостаток: Любой диск с агрессивным типом поверхности, такой как тип III, будет иметь более высокую вероятность механического истирания поверхности колодки и диска, что приведет к более быстрому или неравномерному износу колодки. Однако это действительно зависит от таких переменных, как настройка автомобиля или расположение трассы.

Однако это действительно зависит от таких переменных, как настройка автомобиля или расположение трассы.

Диски Brembo Тип V

(тип лица выносливости)

тип лица, развитый в автоспорте, с незначительно меньшей начальной реакцией по сравнению с типом лица типа III.

Торцевая поверхность Brembo Racing type V также была разработана с учетом меньшего износа колодок и дисков для определенных гонок на выносливость на длинные дистанции (в основном 10, 12 и 24-часовые гонки). Тип III, предлагающий меньший общий износ колодок и дисков на гусенице.

• Недостаток: Несмотря на то, что диски типа V являются наиболее хорошо сбалансированными из всех типов поверхностей Brembo, они, как правило, не обладают таким высоким начальным откликом по сравнению с дисками типа III.

Значимые канавки дискового тормоза — только производительность?

Добро пожаловать в Tesla Motors Club

Обсудите Tesla Model S, Model 3, Model X, Model Y, Cybertruck, Roadster и многое другое.

Регистр

Финальная версия TMC Podcast #20 уже доступна. К нам присоединился бывший менеджер программы Tesla AP Уэс Уолин. Мы рассмотрели мысли Уэса о FSD и времени в Tesla, ближайшем будущем FSD (HW4 и др.), стебли уходят, кредитный рейтинг Moody’s и многое другое. Вы можете посмотреть его на YouTube.

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- #1

Итак, я прочитал несколько вопросов в Интернете, но я думаю, что у меня ЗНАЧИТЕЛЬНЫЕ борозды на моих дисках.

Я вчера заскочил в Лидс, чтобы спросить. Оценивать машину не стали, но милая дама сказала: «У вас есть представление с красными тормозными суппортами». По-видимому, в настоящее время эта проблема поднимается, и в настоящее время они готовят тематическое исследование с brembo.

Посоветовали заказать услугу и загрузить фотографии, а затем ждать, чтобы услышать что-нибудь.

Фотографии прилагаю. Моя машина была доставлена 28 марта 2020 г., я проехал 6 800 миль, так что я определенно не ожидал, что это будет нормально в этот период времени

Реакции:

АКарнейро

- #2

Пробовали ли вы разогнаться до приличной скорости, а затем встать на тормоза, и так несколько раз?

Реакции:

Смог

- #3

Режим трека, полностью отключите регенерацию и приступайте к итальянской настройке.

Реакции:

Сиксер

- #4

Это определенно выглядит неправильно. На первом фото кажется, что колодка только протирает внутреннюю часть диска, а внешняя часть покрыта коррозией. Я изо всех сил пытаюсь понять, что может быть причиной этого — либо суппорт не в одной плоскости с диском, либо задние пластины неровные, либо проблемы с поршнями суппорта.

Я изо всех сил пытаюсь понять, что может быть причиной этого — либо суппорт не в одной плоскости с диском, либо задние пластины неровные, либо проблемы с поршнями суппорта.

Вы можете попробовать отшлифовать колодки/диски, изменив притирку в процессе — см. это на сайте www.brakeperformance.com:

- Выполните 3-4 средние остановки на скорости 45 миль в час. Чуть более агрессивное, чем обычное торможение. Вам не нужно полностью останавливаться для каждого прохода. Это нагревает тормозные роторы до температуры, чтобы они не подвергались внезапному тепловому удару.

- Сделайте 8-10 агрессивных остановок со скорости 60 миль в час до 15 миль в час. Для этого набора полуостановок вы должны быть твердыми и агрессивными, но не до такой степени, что ABS активируется и колеса блокируются. Важно отметить, что вы делаете не полную остановку, а полуостановку (~ 15 миль в час). Ускорьтесь до 60 миль в час, как только вы замедлились до полуостановки.

- Тормозные колодки и тормозные диски в этой точке очень горячие, и их установка в одной точке приведет к неравномерному отпечатку материала колодки на поверхности. Это может вызвать вибрацию и неравномерное торможение.

- Вы можете заметить, что ваши тормоза начинают пропадать, а иногда и дымить после 6-го или 7-го прохода. Это затухание стабилизируется и постепенно исчезнет, как только ваши тормоза остынут до нормальной рабочей температуры. Ведите машину осторожно, так как в следующие несколько минут тормоза могут стать мягче.

- Старайтесь не останавливаться полностью и найдите участок дороги, где вы сможете двигаться по инерции в течение 5-10 минут, желательно без использования тормозов.

После процедуры обкатки на тормозных дисках может появиться светло-голубой оттенок, а также серая пленка. Синий оттенок показывает, что ваш ротор достиг соответствующей температуры в процессе притирки, а серая пленка представляет собой часть материала для переноса колодки.

Для некоторых легковых и грузовых автомобилей требуется два цикла приработки. Это может иметь место, если вы используете старые тормозные диски с новыми тормозными колодками или новые тормозные диски со старыми колодками. Это также может иметь место, если вы думаете, что не полностью прогрели тормоза в начальной процедуре притирки. В любом случае требуется, чтобы вы выжидали не менее 10-15 минут между каждым циклом, так как вы не хотите, чтобы они перекрывались.

Реакции:

Смог , Дюрзель и ajp558

- #5

Я всегда думал, что ориентированные на производительность электромобили — идеальное место для промежуточных тормозов из карбида вольфрама, которые выпустила Porsche. Я не помню, как это называется, но у моего босса было это на его Cayenne Turbo, суперблестящие диски, которые никогда не ржавеют благодаря покрытию, а затем промежуточная керамическая прокладка, чтобы справиться с жесткостью диска.

У них ограниченный срок службы на автомобиле с ДВС, так как толщина покрытия составляет всего около 0,3 мм, но на электромобиле они прослужат вечно и всегда будут выглядеть как новые. Они составляют около 2 тысяч фунтов стерлингов для Porsche, а не 6 тысяч для керамики, и это то, что заставляет повышение цены производительности иметь реальную ценность.

- #6

У меня M3P, 17к миль. Я стараюсь использовать тормоза, и у меня точно такие же симптомы, как у ОП.

- #7

Эти тормоза не работают в соответствии со спецификацией: Диск должен иметь гладкую полированную плоскую поверхность.

Это диски на моих Morgan Plus 8, 6-поршневых суппортах AP Racing и дисках AP Racing.

35 000 миль и один новый комплект колодок.

Реакции:

Вымывание

- #8

Тормоза электромобиля редко используются по сравнению с ДВС, особенно в спортивных автомобилях.

С рекуперативным торможением в стандартном режиме мне нужно использовать тормоза только в том случае, если произойдет что-то неожиданное.

Реакции:

jpm777

- #9

У меня тормоза такие же, как и у ОП.

Реакции:

Книксон

- #10

jpm777 сказал:

У меня тормоза такие же как и у ОП.

Нажмите, чтобы развернуть…

Даже тестовые автомобили, на которых я проехал менее 1000 миль, были на пути к изображениям OP.

Определенный фактор в этих тормозах, но я не заметил большой разницы между P и LR в этом возрасте, они оба выглядели плохо и еще хуже по направлению к внешним краям

Реакции:

jpm777 и MrBadger

- #11

Мои не так уж и плохи, но толку от них мало. Я буду следовать инструкциям по полировке диска — вот базовые фотографии:

- #12

Может ли это быть связано с отзывом из-за неправильной затяжки болтов суппорта? Tesla добровольно отзывает некоторые автомобили Model 3 и Model Y для проверки болтов тормозных суппортов — Electrek

Реакции:

Смог и MrBadger

- №13

Мои тоже такие же, как ОП. Я сделал все высокоскоростные торможения и т. д.

Теперь я установил на своем M3P более низкие настройки регенерации, так что я должен их использовать. Через две недели они стали менее ржавыми, но, очевидно, все еще имеют канавки на задней части.

- №14

amnlinc сказал:

Может ли это быть связано с отзывом из-за неправильной затяжки болтов суппорта? Tesla добровольно отзывает некоторые автомобили Model 3 и Model Y для проверки болтов тормозных суппортов — Electrek

Нажмите, чтобы развернуть…

У меня такое чувство, что это может быть более серьезной проблемой. Я отправил запрос на обслуживание, так что я буду видеть, что говорит Тесла! Обновлю здесь, когда я получу запланированную встречу!

- №15

Я проверил наш VIN на сайте отзыва Tesla, и нас это не касается. Мы, безусловно, находимся в затронутых временных рамках, и, похоже, это больше, чем просто модели Performance, настолько хорошие, что мы не включены, но. в то время как некоторое время с тех пор, как я в последний раз смотрел, у нас действительно была аналогичная проблема с новыми, после чего Tesla восстановила наши тормоза, но не уверена, с чем это связано.

Смог сказал:

Итак, я прочитал несколько выпусков в Интернете, но я думаю, что у меня ЗНАЧИТЕЛЬНЫЕ борозды на моих дисках.

Я вчера заскочил в Лидс, чтобы спросить. Оценивать машину не стали, но милая дама сказала: «У вас есть представление с красными тормозными суппортами». По-видимому, в настоящее время эта проблема поднимается, и в настоящее время они готовят тематическое исследование с brembo.

Посоветовали заказать услугу и загрузить фотографии, а затем ждать, чтобы услышать что-нибудь.

Фотографии прилагаю. Моя машина была доставлена 28 марта 2020 г., я проехал 6 800 миль, поэтому я определенно не ожидал, что это будет нормально в этот период времениНажмите, чтобы развернуть…

Интересно, я заметил это на многих фотографиях б/у П, скажем на Автотрейдерах, эти тяжелые рифленые диски…

- # 17

Я написал, что я сделал, чтобы исправить это в другом разделе форума. Я пытался использовать жесткое торможение в течение нескольких месяцев, но это не сработало.

Придумал другое решение, размещенное ниже. Будет интересно посмотреть, произойдет ли это снова с регенерацией сейчас на низком уровне.

Последнее редактирование:

Реакции:

Адопадо

- # 18

Stretch3727 сказал:

Я написал, что я сделал, чтобы исправить это в другом разделе форума. Я пытался использовать жесткое торможение в течение нескольких месяцев, но это не сработало.

Придумал другое решение, размещенное ниже. Будет интересно посмотреть, произойдет ли это снова с регенерацией сейчас на низком уровне.

Нажмите, чтобы развернуть…

Будет интересно посмотреть, быстро ли они вернутся в рифленое состояние или сохранят гладкую поверхность.

- # 19

Адопадо сказал:

Будет интересно посмотреть, быстро ли они вернутся в рифленое состояние или сохранят гладкую поверхность.

Нажмите, чтобы развернуть…

Они появятся снова, если вы не измените настройки вождения или не справитесь с влажностью, которая вызывает их ржавчину. Кроме того, я думаю, что изменение программного обеспечения, которое Tesla внесла в конце 2019 года для истинного вождения с «одной педалью», усугубило ржавчину, если вы используете эту функцию.

Кроме того, я думаю, что изменение программного обеспечения, которое Tesla внесла в конце 2019 года для истинного вождения с «одной педалью», усугубило ржавчину, если вы используете эту функцию.

Несколько вещей, которые мы можем попробовать.

-Обязательно просушите тормоза после мойки автомобиля. Либо короткая поездка в режиме трека без регенерации, либо у них есть высокоскоростные воздуходувки для выдувания воды на каждом роторе / суппорте.

-Убедитесь, что время от времени вы устанавливаете низкий уровень регенерации.

-Возможно не использовать режим удержания (одна педаль). Тесла говорит, что это увеличивает регенерацию на низких скоростях и снижает износ тормозов.

Я довольно часто мою машину, поэтому обязательно сделаю первую после мойки. Я также иногда устанавливаю реген на низкий уровень. Вероятно, когда недавно шел дождь или идет дождь.

Забавно, как эта замечательная функция регенерации и вождения одной педалью вызвала эту проблему. Я уверен, что если бы это был автомобиль с ДВС без регенерации, тормоза были бы в порядке.

- #20

Мой M3P был таким же. Проехал 5к с 20 декабря. Тормоза использую регулярно и сильно. Тем не менее мои по-прежнему, как показано ниже. Снято только что.

2019 Model 3 Performance — (44 тыс. миль, модифицированный, FSD)

- абхи89вт

- Тесла на продажу

- Ответы

- 2

- просмотров

- 1К

Tesla на продажу

abhi89vt

Нормальна ли производительность моей модели Y?

- штухрике

- Модель Y 4 5 6

- Ответы

- 114

- просмотров

- 7К

Модель Y

tm1v2

Lucid Air Grand Touring против Tesla Model S Plaid.

- УильямГ

- Модель S 2

- Ответы

- 36

- просмотров

- 5К

Модель S

TMMickley

Обзор производительностиTesla Model 3 — 2 года! Мы два года в революции?

- двватт

- Модель 3 2 3

- Ответы

- 56

- просмотров

- 9К

Модель 3

jerseygirl18

Краткие заметки о Y, после доставки

- ergela

- Модель Y 2

- Ответы

- 29

- просмотров

- 5К

Модель Y

Kuro Houou

Питание от основного

Делиться:

Фейсбук Твиттер Реддит Пинтерест Тамблер WhatsApp Эл. адрес Делиться Ссылка на сайт

Список форумов

Почему на новых роторах образуются канавки? – AnswersToAll

Содержание

Из-за чего появляются канавки на новых роторах?

Канавки на диске Со временем на диске естественным образом образуются канавки из-за многократного контакта с тормозными колодками. Но эти следы лишают деталь способности замедлять автомобиль, а также вызывают вибрацию и пульсацию, которые ощущаются на педали тормоза.

Должны ли тормозные диски иметь канавки?

Тем не менее, канавка, которая заставит вас огорчиться – и ключ к тому, что ваши роторы скоро выйдут из строя – это наличие задиров или канавок на поверхности ротора. Такие следы являются продуктом времени и использования, и, хотя такое ухудшение состояния является совершенно нормальным, это также сигнал о том, что ваши роторы подлежат замене.

Такие следы являются продуктом времени и использования, и, хотя такое ухудшение состояния является совершенно нормальным, это также сигнал о том, что ваши роторы подлежат замене.

Почему на тормозных колодках есть канавки?

При торможении выделяется тепло, которое может привести к испарению воды или материалов в тормозной колодке. Канавки позволяют этим парам выходить. Торможение также вызывает вибрации, некоторые из которых возникают в диапазоне нашего слуха. В противном случае они могут быть шумными, но эффективность торможения не должна снижаться.

Что вызывает образование гребней на тормозных дисках?

Довольно часто гребень образуется за пределами контактной поверхности колодки, как внутри, так и снаружи рабочего диаметра колодки, что представляет собой нечто большее, чем просто скорость износа диска с течением времени. Что очевидно, так это сочетание ржавчины и тормозной пыли, превратившейся в лак.

Должны ли мои роторы быть гладкими?

Со временем ваши роторы также изнашиваются, и вы можете обнаружить, что колодки создали в роторе небольшую канавку. Это очень вредно для ротора, и этого следует избегать. Здоровый тормозной диск будет иметь гладкую и непрерывную поверхность без пыли, канавок и песка.

Это очень вредно для ротора, и этого следует избегать. Здоровый тормозной диск будет иметь гладкую и непрерывную поверхность без пыли, канавок и песка.

Что произойдет, если поставить новые тормозные колодки на диски с канавками?

Если установить новые тормозные колодки на автомобиль с поврежденными дисками, колодка не будет должным образом контактировать с поверхностью диска, что снизит тормозную способность автомобиля. Глубокие канавки, образовавшиеся в изношенном роторе, действуют как пробойник или измельчитель и повреждают материал колодки, когда он прижимается к ротору.

Могут ли тормозные колодки повредить роторы?

Вы можете повредить тормозные диски и суппорты. Когда вы тормозите, тормозные колодки сжимают ротор, чтобы остановить ваш автомобиль. Кроме того, тепло, выделяющееся при трении металла о металл, которое происходит, когда изношенные колодки сдавливают ротор, также может деформировать и расколоть ротор. Как правило, тормозные диски служат дольше тормозных колодок.

Как понять, что роторы нуждаются в зачистке?

Если на ваших тормозных дисках осталось достаточно металла без затвердевших участков, трещин, серьезных канавок или ржавчины, то поверхность дисков можно восстановить. У некоторых есть мнение, что, если у тормозных дисков нет проблем с поверхностью, которые необходимо исправить, роторы не следует обновлять при каждой замене колодок.

Как выглядят роторы, когда их нужно заменить?

Если на роторах имеются явно изношенные канавки, их необходимо заменить. Ваши роторы должны быть идеально плоскими и гладкими. Даже если у вас прорезные или перфорированные роторы, сама поверхность должна быть ровной по всей длине.

Будут ли новые тормозные колодки сглаживать роторы?

Быстрый и простой ответ на вопрос — «нет». Однако этот ответ связан с причиной замены колодок. Если дисковая тормозная система работает нормально, а колодки заменяются из-за износа, вы можете отказаться от проворачивания роторов.

Насколько плохи рифленые роторы?

Со временем на роторе могут образоваться канавки или царапины из-за многократного контакта с тормозными колодками. Задиры и канавки на роторе могут лишить его способности замедлять транспортное средство, а также вызвать вибрацию и пульсацию, которые можно почувствовать на педали. Обычно роторы с насечками или канавками требуют замены.

Почему на роторах есть канавки?

Единственный другой способ, которым это происходит, — это какое-то чудесное состояние, когда очень твердые частицы воплощаются между колодками и роторами и действуют как напильник. Или у вас неравномерное качество материала колодок, тверже/мягче и тверже протирает роторы.

Что вызывает шум тормозов после установки новых дисков и колодок?

Одной из основных причин шума тормозов после установки новых колодок и дисков является избыток тормозной пыли, скопившейся между суппортом и диском.

Как тормозные диски переносятся на колодку?

Первая цель достигается выполнением серии остановок, чтобы тормозной диск и материал колодки постоянно нагревались до температуры, которая способствует переносу материала колодки на фрикционную поверхность тормозного диска. Однако в этом процессе есть одна ловушка, которую следует избегать.

Однако в этом процессе есть одна ловушка, которую следует избегать.

Может ли автомобиль остановиться с включенными роторами?

Не следует полностью останавливать ротор и, следовательно, транспортное средство с включенными тормозами, так как это может привести к неравномерному переносу материала колодки на фрикционную поверхность. Вторая цель процесса приработки достигается за счет выполнения еще одного набора остановок для созревания самой прокладки.

Скрежет спереди при торможении, но тормоза в порядке много…

Скрип спереди при торможении, но с тормозами все в порядке много…Задайте вопрос, получите ответ как можно скорее!

☰

×

ЗАПРОСИТЬ ЦЕНУ

спросил

Стивен Д

на 22 января 2017 г.

Скрип при торможении спереди, но тормоза как новые, на дисках есть бороздки от возраста, может ли это быть причиной скрежета? Спасибо

| Замена тормозных колодок | 150,17–479,65 $ | Получить предложение |

| Замена тормозного диска/диска | 258,18 $ — 1079,18 $ | Получить предложение |

Джефф Энгстрем

Автомеханик

13 лет опыта

Это может быть признаком деформации тормозных дисков. Как вы, возможно, знаете, когда вы нажимаете на педаль тормоза, это активирует гидравлическое давление, которое заставляет маленькие поршни внутри ваших тормозных суппортов прижимать тормозные колодки к тормозным дискам, что обеспечивает знакомую вам тормозную способность. Когда это происходит, выделяется огромное количество тепла из-за трения между тормозными колодками и дисками. Поскольку тормозные диски в конечном итоге остывают, а затем снова нагреваются при следующем нажатии на тормоза, со временем это может привести к их небольшой деформации, что приведет к появлению очень маленьких углублений на поверхности тормозного диска. Когда это происходит, и тормозные колодки снова прижимаются к роторам, это приводит к тому, что неровная поверхность (на роторе) прилегает к плоской тормозной колодке, что может вызвать вибрацию, тряску или очень громкий скрежет. Я бы порекомендовал, чтобы эксперт из YourMechanic приехал к вам для диагностики и замены тормозных дисков.

Когда это происходит, и тормозные колодки снова прижимаются к роторам, это приводит к тому, что неровная поверхность (на роторе) прилегает к плоской тормозной колодке, что может вызвать вибрацию, тряску или очень громкий скрежет. Я бы порекомендовал, чтобы эксперт из YourMechanic приехал к вам для диагностики и замены тормозных дисков.

Заявления, приведенные выше, предназначены только для информационных целей и должны быть проверены независимо. Пожалуйста, смотрите наш условия обслуживания подробнее

Получите мгновенную смету для вашего автомобиля

К вам приедут наши сертифицированные механики ・Гарантия на 12 месяцев и пробег 12 000 миль・Справедливые и прозрачные цены

Узнать цену

Механик со стажем?

Зарабатывайте до $70/час

Подать заявку

Что спрашивают другие

Есть ли на моей автомобильной шине номер модели и т. д., который может помочь мне найти ее рейтинг скорости и индекс нагрузки (описание услуги)?

Шины являются неотъемлемой частью вашего автомобиля. Они могут воздействовать на него по-разному. Мало того, что они являются компонентом, на который мы можем рассчитывать потратить деньги с течением времени, они также обладают огромным…

Они могут воздействовать на него по-разному. Мало того, что они являются компонентом, на который мы можем рассчитывать потратить деньги с течением времени, они также обладают огромным…

Как мне установить место памяти и другие параметры памяти?

Если автомобиль оборудован, он может одновременно хранить две разные настройки памяти. Эти настройки могут управлять положением и углом сиденья, положением педали, радиостанцией и регулировкой зеркала бокового вида. Ими также можно управлять с помощью пульта дистанционного управления без ключа…

Как использовать систему нижних анкеров и лямок для детей (LATCH)?

Система нижних креплений и страховочных ремней для детей (LATCH) является ключевой функцией безопасности в вашем автомобиле, которая помогает закрепить детскую удерживающую систему. Система LATCH выполняет это, прикрепляя удерживающее устройство к автомобилю с помощью анкеров и тросов….

Как возобновить круиз-контроль?

Если круиз-контроль был отключен, его можно легко возобновить. При возобновлении круиз-контроля автомобиль автоматически разгоняется до заданной скорости. Чтобы возобновить движение, просто потяните вверх рычаг круиз-контроля. Совет Эта функция…

При возобновлении круиз-контроля автомобиль автоматически разгоняется до заданной скорости. Чтобы возобновить движение, просто потяните вверх рычаг круиз-контроля. Совет Эта функция…

как заполнить рабочий цилиндр

Для того, чтобы прокачать сцепление, необходимо заполнить главный цилиндр сцепления тормозной жидкостью (https://www.yourmechanic.com/article/how-to-add-brake-fluid- к-вашей-машине от Тоби Шульца). Попросите помощника нажать сцепление несколько раз в пол, удерживая сцепление открытым с помощью прокачного винта…

Густой белый дым из выхлопной трубы, замените термостат, вентилятор не включается, верхний шланг остается холодным,

Привет , спасибо, что написали о своем Geo Storm. Если из выхлопной трубы идет белый дым, значит, у вас пробита прокладка ГБЦ или треснула ГБЦ. Я предлагаю, чтобы сертифицированный механик, например, из YourMechanic, диагностировал…

Насколько безопасно ездить с порванным пыльником суппорта?

Здравствуйте, спасибо, что написали YourMechanic. Если пыльник суппорта разорван, грязь, мусор, вода и дорожная соль попадут на поверхность поршня суппорта. Суппорт может заедать или разорвать уплотнение поршня суппорта, что приведет к…

Если пыльник суппорта разорван, грязь, мусор, вода и дорожная соль попадут на поверхность поршня суппорта. Суппорт может заедать или разорвать уплотнение поршня суппорта, что приведет к…

Отсутствие искры в катушке и модуле

Существует ряд проблем, из-за которых система зажигания может не давать искру. Неисправность датчика положения коленчатого вала (CKP) (на двигателях без распределителя) или оборванные, ослабленные или проржавевшие провода от датчика к…

Потеря мощности с миганием лампочки двигателя

То, что вы описываете, похоже на грязный или неисправный датчик массового расхода воздуха. Датчик массового расхода воздуха (https://www.yourmechanic.com/services/mass-airflow-sensor-replacement) контролирует впуск воздуха, поскольку он смешивается с топливом перед впрыском в двигатель. Этот датчик реле жизненно важен…

Статьи по Теме

Что такое тормозная пыль?

Пришло время помыть машину, но когда вы добираетесь до колес, они покрыты трудноудаляемой серой пылью. Даже после того, как вы очистите его, он быстро возвращается. Добро пожаловать в мир тормозов…

Даже после того, как вы очистите его, он быстро возвращается. Добро пожаловать в мир тормозов…

Что заставляет машину трястись?

Вы едете по межштатной автомагистрали, и когда вы набираете крейсерскую скорость, руль начинает вибрировать в ваших руках. Вы держите…

Как купить тормозной шланг хорошего качества

Тормозные шланги Тормозные шланги, иногда используемые взаимозаменяемо с термином «тормозные магистрали», переносят тормозную жидкость между главным цилиндром и колесным цилиндром или тормозными суппортами — в зависимости от тип тормозов у вас есть. Давление тормозной жидкости…

Просмотрите другой контент

Услуги

Города

Сметы

Перфорированный или рифленый? Информация о спортивных тормозных дисках!

блог тюнинга 31 декабря 2021 г. Советы, продукты, информация и сотрудничество

Исправная тормозная система чрезвычайно важна для каждого автомобиля. Полный отказ отдельных компонентов, как правило, довольно необычен. Возможные неисправности заметны только по потере тормозного усилия. С другой стороны, гораздо худший результат может быть неисправный, а то и вообще сломанный тормозной диск взять. В прошлом в автоспорте всегда случались серьезные аварии, причиной одной из которых Усталость материала был тормозной диск. Перегрузка тормозных дисков возможна и в дорожных транспортных средствах. Тормозные диски легко перегреваются, особенно при длительных горных поездках или при перегрузке автомобиля. Особенно спортивное вождение также способствует тому, что стекла быстрее проявляют усталость материала. Именно по этой причине следует снять тормозную систему с автомобиля на основе его потребностей вождения .

Полный отказ отдельных компонентов, как правило, довольно необычен. Возможные неисправности заметны только по потере тормозного усилия. С другой стороны, гораздо худший результат может быть неисправный, а то и вообще сломанный тормозной диск взять. В прошлом в автоспорте всегда случались серьезные аварии, причиной одной из которых Усталость материала был тормозной диск. Перегрузка тормозных дисков возможна и в дорожных транспортных средствах. Тормозные диски легко перегреваются, особенно при длительных горных поездках или при перегрузке автомобиля. Особенно спортивное вождение также способствует тому, что стекла быстрее проявляют усталость материала. Именно по этой причине следует снять тормозную систему с автомобиля на основе его потребностей вождения .

Спортивные тормозные диски имеют либо Канавки (прорези) либо отверстия , которые имеют благоприятные условия для грязи, тепла и влаги , лучше выводят и повышают коэффициент трения. Многие производители сами разрабатывают свои спортивные тормозные диски. Материалы дисков так же различны, как и их поверхности. Большинство изготовлено из различных металлических сплавов, которые лучше выдерживают более высокие температуры и, следовательно, выцветают ( Уменьшение тормозного усилия ) препятствовать. У производителей ATE и Brembo канавки также служат индикатором износа.

Многие производители сами разрабатывают свои спортивные тормозные диски. Материалы дисков так же различны, как и их поверхности. Большинство изготовлено из различных металлических сплавов, которые лучше выдерживают более высокие температуры и, следовательно, выцветают ( Уменьшение тормозного усилия ) препятствовать. У производителей ATE и Brembo канавки также служат индикатором износа.

Когда канавки исчезли из-за износа, минимальная толщина шайбы достигла соответственно из unterschrit и замена должна быть произведена не позднее, чем сейчас. Преимущество этого заключается в том, что можно контролировать износ без демонтажа и без использования инструментов . Перфорированные диски остаются более холодными , потому что отверстия могут отдавать больше тепла в окружающую среду. При обоих вариантах тормозная накладка очищается от истирания и других отложений при торможении освобожден .

Правые тормозные колодки

Вы можете на самом деле перейти на спортивные тормозные диски Какие тормозные колодки использовать? Производитель Brembo рекомендует устанавливать колодки только одной серии на перфорированные или рифленые тормозные диски из линейки Xtra. ATE рекомендует использовать стандартное покрытие собственного производства, чтобы избежать вибраций и шумов (NVH, шумовая вибрация). из Керамические покрытия Однако оба производителя настоятельно рекомендуют ab .

Допустимость спортивных тормозных дисков

Допустимость зависит от того, какие продукты вы выберете. Разница между производителями огромная. Спортивные тормозные диски Brembo сертифицированы уже после ECE R90 . Таким образом, вы должны после установки не обращать внимания ни на что . Для некоторых продуктов ATE вам все еще необходимо иметь общее разрешение на эксплуатацию (ABE), так как ATE все еще находится на этапе утверждения ECE R90. Но оба производителя согласны с рекомендацией места использования. Советуют спортивные тормозные диски на заднюю ось только в сочетании с передним мостом .

Но оба производителя согласны с рекомендацией места использования. Советуют спортивные тормозные диски на заднюю ось только в сочетании с передним мостом .

Преимущества спортивных тормозных дисков

Тормоз лучше срабатывает, особенно в начале процесса торможения, так как канавки или отверстия уменьшают коэффициент трения между диском и накладкой , увеличивают . При интенсивном использовании тормоза температура деталей увеличивается. Это происходит, в том числе, во время длительных поездок под гору или интенсивного использования по другим причинам. Температура может стать настолько высокой, что вещества в напольном покрытии сжечь . Образующиеся газы образуют слой между накладкой и диском. Результатом является снижение эффективности торможения (затухание). Однако в случае спортивных тормозных дисков эти газы являются производными , а тормозная мощность по большей части остается .

Торможение на мокрой дороге также может вызвать задержки при торможении. Пленка воды на тормозном диске действует как мягкое мыло между колодкой и диском. С другой стороны, в спортивных тормозных дисках канавки или отверстия вызывают попадание воды можно получить как . Трение довольно близко к трению с сухими тормозными компонентами. Испытания производителя ATE показали, что тормозной путь на мокрой дороге с перфорированными или рифлеными тормозными дисками может быть примерно на два метра короче . Полностью загруженный автомобиль ехал со скоростью 100 км/ч по мокрой дороге и в определенный момент применил экстренное торможение.

Недостатки спортивных тормозных дисков

Как и везде Достоинства и недостатки . По данным производителя ATE, при среднем торможении с высоких скоростей может возникать шум, похожий на жужжание из-за канавки в тормозном диске. Но именно этот гул ценят водители со спортивным уклоном. Производитель Brembo считает, что износ его спортивных тормозных дисков выше , чем у обычных тормозных дисков.

По данным производителя ATE, при среднем торможении с высоких скоростей может возникать шум, похожий на жужжание из-за канавки в тормозном диске. Но именно этот гул ценят водители со спортивным уклоном. Производитель Brembo считает, что износ его спортивных тормозных дисков выше , чем у обычных тормозных дисков.

tuningblog имеет бесчисленное множество других статей на тему автомобильного и автоматического тюнинга в наличии. Вы хотите увидеть их все? Просто нажмите ЗДЕСЬ и осмотритесь. Частично мы хотели бы сообщить вам новости, но также и о настройке. В нашей категории Советы, продукты, информация и сотрудничество У нас есть обзоры производителей автомобилей или аксессуаров, новые термины Tuning Wiki или те или иные Leak veröffentlicht . После выдержки из последних статей:

«Tuningblog.eu» — мы держим вас в курсе тюнинга и стайлинга автомобилей с помощью нашего журнала тюнинга и представляем вам последние тюнингованные автомобили со всего мира. ежедневно. Лучше всего подписаться на нашу ленту, и вы будете автоматически проинформированы, как только появится что-то новое об этом сообщении и, конечно же, обо всех других сообщениях.

ежедневно. Лучше всего подписаться на нашу ленту, и вы будете автоматически проинформированы, как только появится что-то новое об этом сообщении и, конечно же, обо всех других сообщениях.

Материалы | Бесплатный полнотекстовый | Проектирование, разработка и термический анализ методом конечных элементов тормозного диска с радиальными канавками, полученного методом прямого лазерного спекания металла

1. Введение

Одним из замечательных процессов аддитивного производства (АП), который позволяет осуществлять прямое производство посредством добавления слоев материала, является прямое лазерное спекание металла, которое было разработано для преодоления недостатков традиционных процессов. Процесс DMLS позволяет напрямую производить компоненты с чистым качеством формы. Основным преимуществом процесса AM является меньшее количество постобработки, отсутствие геометрических ограничений и минимально возможный размер элемента около 100 мкм. DMLS использует методы лазерной обработки с различными материалами для 3D-печати, такими как полимеры, металлы, керамика и композиты. Основная цель этой исследовательской работы состояла в том, чтобы заполнить наблюдаемый пробел в исследованиях по предотвращению нежелательных термических деформаций, термической усталости и термических повреждений на поверхности диска из-за внезапных изменений тепловых граничных условий. В данной исследовательской работе разработан дисковый тормоз с радиальными канавками на поверхности диска. Эти модификации достигаются за счет использования в производстве процессов 3D-печати DMLS на основе аддитивного производства. Мурр и др. [1] использовали машину DMLS, оснащенную подачей порошка, станиной и лазерными источниками энергии для спекания и плавления. CAD-модель энергии, подводимой к металлическому порошку при DMLS, основана на полном расплавлении порошкообразного состояния материала лазерным лучом высокой мощности (100–500 Вт). Исходный материал для 3D-печати в виде порошка наносится на подложку; напыленный слой составляет несколько десятков микрон (25–50 мкм). С помощью DMLS можно обрабатывать различные типы металлов; наиболее распространенными металлами, используемыми для этого процесса, являются алюминиевые сплавы, никелевые сплавы, инструментальные стали и нержавеющие стали.