Как проверить опорные подшипники стоек

Главная » Подвеска и рулевое управление » Вы читаете статью:по Евгений

Передние амортизаторные стойки конструкционно фиксируются с кузовом транспортного средства при помощи верхних опор. В данной связке также участвуют подшипники особого формата, помогающий сбалансировать возникающие нагрузки со стороны колеса. Чтобы автомобиль сохранял свои работоспособные характеристики, необходимо знать, как проверить опорные подшипники стоек.

Содержание

- 1 Конструкционные особенности

- 2 Действующий функционал

- 3 Частые причины поломок

- 4 Характерные поломки и их признаки

- 5 Самостоятельная проверка узла

- 6 Важные рекомендации для продления жизни опорнику

Конструкционные особенности

Прежде чем разбираться из каких элементов он состоит, необходимо знать, что такое опорный подшипник.

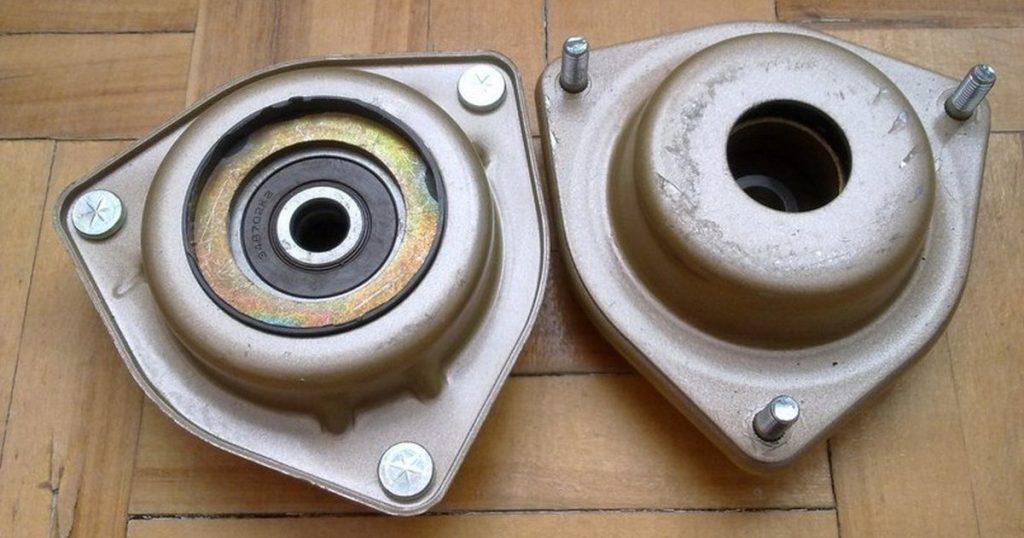

За счет использования пластичного материала, способного деформироваться в разных направлениях, осуществляется гашение инерционных нагрузок. Распределение шариков осуществляется равномерно. Производители предлагают несколько разновидностей данного элемента:

- с отделяющимся внутренним кольцом;

- со встроенными кольцами;

- когда наружное кольцо можно отделить;

- в одиночно-разделенном типа имеется более высокая степень жесткости.

Область расположения – корпус верхней опоры. Для ВАЗовских моделей ресурс данного изделия установлен на уровне 80-100 тыс. км пробега. Однако, замену необходимо проводить не только по истечении установленного срока, но и по потребности, так как происходит поломка зачастую раньше выхода установленного ресурса.

Действующий функционал

Исходя из названия изделия, можно понять, для чего нужен опорный подшипник передней стойки. Он служит для осуществления опорной функции и является разновидностью подшипников качения. Узел подвержен высоким осевым нагрузкам, поэтому металлические части выполнены из высокопрочной легированной стали. В экстремальных дорожных условиях происходит более быстрый их износ.

Он служит для осуществления опорной функции и является разновидностью подшипников качения. Узел подвержен высоким осевым нагрузкам, поэтому металлические части выполнены из высокопрочной легированной стали. В экстремальных дорожных условиях происходит более быстрый их износ.

Важно знать, что признаки неисправности опорного подшипника передней стойки нужно искать не реже, чем каждые 20 тыс. км пробега, чем качество дорожного покрытия хуже, тем меньше должен быть интервал диагностики.

В десятом семействе ВАЗ в нижней части стойка крепится через поворотный кулачок. В верхней части она закреплена напрямую к кузову. Вариативное крепление и формируется данным типом подшипников.

Частые причины поломок

Главной проблемой, от которой элемент выходит из строя, являются проблемные дороги и бездорожье. Негативно отражаются на нем глубокие резкие ямы и высокие ухабы. Эти преграды создают избыточную динамическую нагрузку на амортизирующий узел. Машины, часто перемещающиеся по таким дорогам, нуждаются в регулярном осмотре.

Иной причиной является механическое загрязнение внутреннего пространства детали. Конструкция не позволяет полноценно защищать его от негативного внешнего воздействия грязи и влаги, которые в изобилии находятся на дорогах.

Некоторые недобросовестные производители закладывают малый эксплуатационный ресурс в свою продукцию, которая предлагается в автомагазинах. Такие запчасти будут служить существенно меньше, чем «родные» с завода.

Характерные поломки и их признаки

Не многие начинающие автолюбители знают, как определить неисправность опорного подшипника стойки. Основным помощником является внимательный слух водителя. Если слышится стук при повороте рулевого колеса либо во время преодоления препятствий типа ям или кочек, то нужно брать на заметку переднюю подвеску для диагностики.

Когда машина прошла длительное расстояние в несколько десятков тысяч км на одних подшипниках, то из-за выработки узла возможно проявление проблем с управляемостью. Это проявляется в таких факторах:

Это проявляется в таких факторах:

- возникают неприятности в поворотах;

- снижаются ходовые качества;

- теряется маневренность.

Так как стучат опорные подшипники, то нарушается развал-схождение. При заезде на смотровые ямы могут возникать проблемы. В экстремальных случаях стойка способна пробить кузов в месте крепления. Такая проблема потребует более дорогостоящего решения. Здесь будут задействованы не только разборка/сборка, но и сварка, жестяные операции и молярные работы.

Самостоятельная проверка узла

Необходимо учитывать, что диагностика без спецсредств и разборки может показать процессы, которые являются следствием и других проблем, не относящихся к опорным подшипникам. В такой ситуации стоит быть внимательными.

Наиболее простой и популярной процедурой является следующий процесс:

- автомобиль должен быть заглушен и установлен на ровную площадку;

- заглядываем под открытый капот;

- удаляем крышку со стакана, скрывающего подшипник;

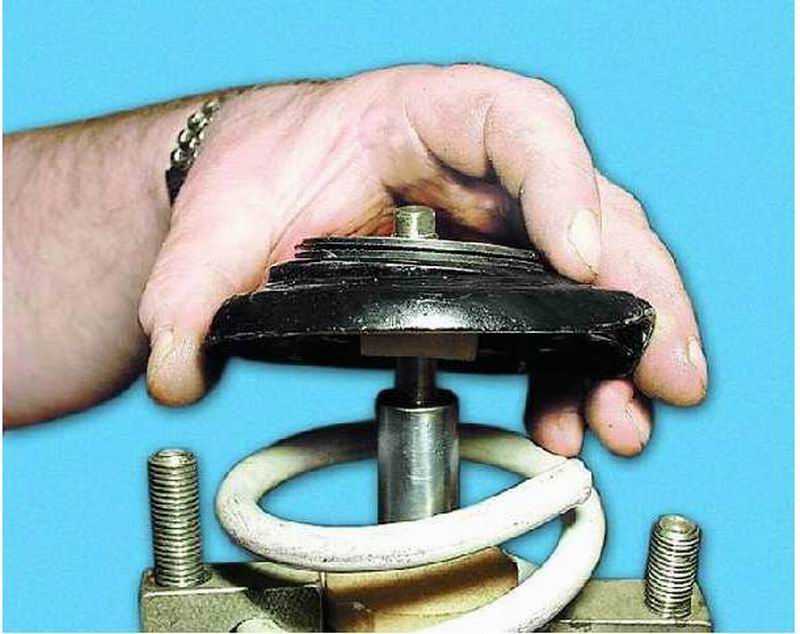

- прикладываем вертикальное усилие рукой на узел и просим кого-то слегка покачать авто в стороны.

Когда во время диагностики слышится посторонний металлический скрип и стук, а также стойка «гуляет», то это является верным признаком к замене.

Важные рекомендации для продления жизни опорнику

Чтобы деталь служила как можно дольше, стоит выполнять некоторые правила, касающиеся эксплуатации автомобиля. Желательно избегать движения по неровным участкам дороги с большой скоростью. В противном случае нужно сбросить ее до минимума.

Не стоит тормозить непосредственно перед ямами или кочками. Допускать проникновение грязи под корпус опор нежелательно. Рекомендуется периодически осматривать и очищать узлы. Важно не реже 1 раза в 3 месяца самостоятельно проводить описанную диагностику подвески. При установке новых подшипников не стоит экономить, а лучше рать фирменные изделия с гарантией.

Интересное по теме:

загрузка. ..

..

Замена опорных подшипников Фольксваген – цена в Москве

Опорные подшипники воспринимают разные по степени нагрузки. Но самое главное – они перенаправляют массу автомобиля на вращающееся колесо. Деталь относится к расходным компонентам, хотя славится повышенной износостойкостью. Когда элементы изнашиваются, нужна замена опорных подшипников Фольксвагена.

Симптомы неисправности

Понять, что проблема в опорном подшипнике, можно по нескольким признакам:

- машина движется на небольшой скорости и возникает стук по кузову, скрип;

- повернуть рулевое колесо становится очень непросто. Водители прилагают гораздо больше усилий, особенно те, у которых нет усилителя руля;

- на плохой дороге, когда машина покачивается из стороны в сторону, слышен скрип в зоне опорных чашек.

Любой из этих симптомов указывает на немедленное посещение техцентра «GALAKART-BUS». Здесь помогут быстро и недорого восстановить безопасную функциональность автотранспортного средства, выполнив замену опорных подшипников Фольксваген.

Для этой процедуры понадобится специальный инструментарий и техническое оборудование, а также знания и умения опытного автомастера. Все это есть в нашем техцентре. Также наши специалисты помогут с выбором нового опорного подшипника. Покупать детали у непроверенных поставщиков точно не нужно. Лучше выбрать изделие оригинального производства, которое будет надежно работать, стабильно и прослужит даже больше своего заявленного ресурса.

Процедура замены

Если опорная стойка не деформирована, отсутствуют повреждения, тогда вся система остается на месте за исключением опорных подшипников. Но это покажет только полная проверка опоры. После диагностики специалисты готовят инструменты, оборудование и приступают к замене опорных подшипников Фольксваген:

- демонтируют колеса;

- амортизационные стойки и стабилизатора рассоединяют;

- рассоединяют шаровые опоры и рычаги подвески;

- из ступиц вынимают приводные валы;

- демонтируют крепежи, обеспечивающие соединение между стойками амортизаторов и поворотными кулаками;

- убирают поводки стеклоочистителя;

- демонтируют болтовые соединения верхней опоры амортизатора и снимают стойку;

- сжимают пружину;

- штоковым ключом снимают фиксирующую гайку;

- открывают доступ к опорному подшипнику и спокойно его снимают;

- ставят оригинальную замену или качественный дубликат;

- все снятые детали устанавливают на место.

Обычно проверяют подшипники с двух сторон. Но менять их оба сразу или нет – принимает решение автовладелец. Если второй подшипник в хорошем состоянии, его можно оставить поработать еще.

Нюансы

Крепежные болты могут добавить дополнительную работу на автомобилях с солидным пробегом. Когда они практически сразу проворачиваются, их остается только спилить и обязательно заменить резиновую опору, поскольку в ней находятся гайки, в которые вкручены болты.

Цены

Ремонт подвески

| 1 | Диагностика подвески | 0,00 ₽ |

| 2 | Опорного подшипника левой стойки Т5 замена | 2 000,00 ₽ |

| 3 | Опорного подшипника правой стойки Т5 замена | 2 000,00 ₽ |

| 4 | Подшипник ступицы задний левый Т4 замена | 2 000,00 ₽ |

| 5 | Подшипник ступицы задний правый Т4 замена | 2 000,00 ₽ |

| 6 | Подшипник ступицы передний левый Т4 замена | 2 500,00 ₽ |

| 7 | Подшипник ступицы передний правый Т4 замена | 2 500,00 ₽ |

| 8 | Подшипник ступицы задний левый Т5 замена | 2 000,00 ₽ |

| 9 | Подшипник ступицы задний правый Т5 замена | 2 000,00 ₽ |

| 10 | Подшипник ступицы передний левый Т5 замена | 2 500,00 ₽ |

| 11 | Подшипник ступицы передний правый Т5 замена | 2 500,00 ₽ |

| 12 | Подшипник ступицы задний левый Т5 замена 4X4 | 2 500,00 ₽ |

| 13 | Подшипник ступицы задний правый Т5 замена 4X4 | 2 500,00 ₽ |

| 14 | Рычаг передней подвески левый верхний Т4 снят/уст | 2 800,00 ₽ |

| 15 | Рычаг передней подвески правый верхний Т4 снят/уст | 2 800,00 ₽ |

| 16 | Рычаг нижний левый Т4 снят/уст | 1 000,00 ₽ |

| 17 | Рычаг нижний правый Т4 снят/уст | 1 000,00 ₽ |

| 18 | Рычаг передней подвески левый Т5 снят/уст | 1 000,00 ₽ |

| 19 | Рычаг передней подвески правый Т5 снят/уст | 1 000,00 ₽ |

| 20 | Рычаг задний левый Т5 снят/уст | 2 000,00 ₽ |

| 21 | Рычаг задний правый Т5 снят/уст | 2 000,00 ₽ |

| 22 | Сайлентблок верхнего рычага Т4 замена (1шт) | 750,00 ₽ |

| 23 | Сайлентблок переднего рычага (1шт) Т4 замена | 750,00 ₽ |

| 24 | Сайлентблок переднего рычага (1шт) Т5 замена | 750,00 ₽ |

| 25 | Сайлентблок заднего рычага (1шт) Т5 замена | 1 500,00 ₽ |

| 26 | Стойка стабилизатора Т4 замена | 400,00 ₽ |

| 27 | Стойка стабилизатора Т5 замена | 600,00 ₽ |

| 28 | Втулка стабилизатора перед. (1шт) Т4 замена (1шт) Т4 замена | 400,00 ₽ |

| 29 | Втулка стабилизатора перед. (1шт) Т5 замена | 600,00 ₽ |

| 30 | Амортизатор задний Т4 Т5 замена | 800,00 ₽ |

| 31 | Амортизатор передний Т4 замена | 800,00 ₽ |

| 32 | Амортизатор передний Т5 замена | 2 500,00 ₽ |

Замена опорных подшипников Форд Фокус 3 с гарантией качества в Санкт-Петербурге

На Ford Focus3 опорный подшипник выполняет функцию поворотов колеса и сглаживания нагрузок, которые предаются от амортизационных стоек. Опора вверху – обладает важным значением для подвески. Ее состояние влияет на автомобильное управление, комфорт и безопасность во время движения. Постоянные осевые нагрузки и другие дополнительные воздействия могут стать причинами ремонта с завидной периодичностью. Чтобы не допустить более серьезных поломок следует обратиться в наш сервис для устранения проблемы.

Как устроены передние стойки

Для того, чтобы автовладелец Форда мог в любое время определить, что возникла неисправность в области передних стоек, а именно опорных подшипников, и своевременно обратиться в ремонтный салон, необходимо знать узловое устройство.

Подвеска на Форд Фокус3 спереди относится к независимому рычажно-пружинному типу, с амортизирующими стойками, витыми пружинами цилиндрической формы, рычагами снизу и устойчивым поперечным стабилизатором. Амортизационная стойка состоит из цилиндрической пружины, опоры сверху с подшипником и резервным запасом сжатия, передающую на автомобильный кузов нагрузку. Сама стойка соединяется с поворотным подвесочным узлом шаровой опоры. Рычаги снизу фиксируются к передней подвесочной поперечине сайлент-блоками. Переднее — колесные ступицы на шариковых упорно-боковых подшипниках в два ряда.

ВАЖНО! Опорные подшипники требуют частой замены из-за агрессивного качества дорожного покрытия.

Все ли подшипники одинаковы?

Существует несколько видов подшипников, различающихся по конструкции.

- Подшипники с кольцом встроенным внутри или снаружи. Имеют специальный проем, облегчающий установку.

- Подшипники с отдельным кольцом.

- Элемент с парой колец, считающийся универсальным из-за установки снаружи. Основная деталь подшипника – кольцо внутри.

- Одиночный подшипник разделенного типа, обладающий повышенной стойкостью.

Они устанавливаются в зависимости от модели машины. На Форд Фокус3 установлены подшипники с артикулярным обозначением — № 1820399 и 150811. Подшипники производятся из сплавов высокой прочности, но внешние факторы приводят к их быстрому износу. Поскольку опорный подшипник связан с управлением машины, то при их полном изнашивании автомобиль подвергается качке, что может стать причиной потери управления, преимущественно при поворотах на повышенном скоростном режиме.

ВАЖНО! Не смотря на то, что автомобильный производитель указывает необходимость замены подшипника при прохождении от 30 до 40 тыс. км, практика требует замены каждые 20 тыс. км.

Почему бывает нужна замена опорных подшипников Форд Фокус 3?

В нашей стране одной из основных бед считаются плохие дороги и не совсем адекватные люди на ней. Если вторую беду можно объехать, то с плохими дорогами будет намного сложнее. Отвратительное качество покрытия в виде кочек и ям негативно сказывается на состоянии подшипника и опоры в целом, что приводит к уменьшению срока их эксплуатации.

Если вторую беду можно объехать, то с плохими дорогами будет намного сложнее. Отвратительное качество покрытия в виде кочек и ям негативно сказывается на состоянии подшипника и опоры в целом, что приводит к уменьшению срока их эксплуатации.

Второй по популярности становится грязь, которая попадает на подшипник из — за отсутствия защитного кожуха.

Третьей не самой распространенной причиной является брак, допущенный на заводе. Такая деталь как правило, может прослужить не менее 40тыс.км, и только потом будет заметны дефекты.

Последний, но не менее важный фактор это то, кой стиль преобладает у водителя. Если владелец большую часть времени проводит за рулем, пытаясь реализовать себя как водителя гоночного болида, то выход подшипника из строя будет закономерным. Потому как у опорного элемента нет колебательного подавителя, и все не сглаженные амортизатором удары перейдут к нему.

ВАЖНО! Стоит выбирать наименее поврежденную дорогу и отказаться от агрессивных маневров за рулем.

Когда требуется замена опорного подшипника Фокус 3?

Основные признаки, которые указывают, что срочно надо отгонять Форд Фокус на станцию ремонта:

- Сопровождение стучания и хруста каждого рулевого поворота или движение по неровностям, идущее спереди от капота.

- Форд плохо маневрирует и поддается управлению.

- Передняя часть машины «виляет».

- Развал-схождение нарушено, при ухудшении ситуации возможен вылет стойки через автомобильный корпус.

ВАЖНО! Данные признаки могут быть свидетельством иных поломок, не относящихся к опорным подшипникам, поэтому необходимо пройти автомобильную диагностику.

Замена опорного подшипника Форд Фокус 3: предварительная диагностика

Выявление неисправностей в нашем сервисе проводится на специальном стенде и вручную.

Оба метода основаны на проверке подшипников при помощи следующих методов:

- После снятия колпаков из пластика, необходимо прижать штоковый элемент, расположенный сверху и раскачать автомобиль.

Если будет слышен стук и заметен большой люфт, то подшипник достаточно изношен. Также удостовериться можно с помощью следующего метода: один из работников сервиса садиться за руль, а второй кладет руку на пружинный виток. При повороте рулевого колеса можно услышать металлические щелчки, с отдачей в руку.

Если будет слышен стук и заметен большой люфт, то подшипник достаточно изношен. Также удостовериться можно с помощью следующего метода: один из работников сервиса садиться за руль, а второй кладет руку на пружинный виток. При повороте рулевого колеса можно услышать металлические щелчки, с отдачей в руку. - Звук помогает также распознать вышедший из строя подшипник. Для этого запускают двигатель, и производят торможение или повороты. Дефектный подшипник отзовется глухим стуком в области колес спереди, также руль начнет уходить в правую сторону.

- При запуске автомобиля и имитации езды по неровностям возникает неприятный скрежет, исходящий от стоек и появляющийся периодически.

Такой вариант часто встречается при холодных погодных явлениях.

ВАЖНО! При подтверждении износа опорного подшипника необходимо произвести его замену.

Форд Фокус 3: замена опорных подшипников

Алгоритм замены таков:

- Работа начинается с откручивания удерживающих креплений, удерживающих стойки.

- Демонтируем колесо при помощи откручивания болтов.

- Производим освобождение проводного датчика.

- Вытягиваем тормозной шланг.

- Отвинчиваем крепежный болт стоек.

- В отверстие стойки вставляем отвертку и отжимаем соединение. Коррозию обрабатываем.

- При помощи небольшого молотка демонтируем проушину узла.

- Поднимает капот, и откручиваем болты на креплении дворников.

- Удаляем уплотнительную резинку и вытаскиваем крепежные скобы облицовки.

- Снимаем облицовку с внешней стороны.

- При помощи ключа откручиваем крепежные винты облицовки снизу.

- Откручиваем стойку, убираем распорки и вытаскиваем амортизационный узел.

- После снятия опоры убираем пружину.

- Собираем поврежденный опорный подшипник, осматриваем на наличие повреждений и ставим новый.

- После собираем все в той же последовательности.

Что будет если проигнорировать повреждения?

Большинство владельцев считает, что произвести замену подшипников можно самостоятельно, или вообще ничего не делать. Данный вид поломки приводит к серьезным последствиям. Например, стойка может пробить капот. Если такое произойдет на значительной скорости, то возникнет аварийная ситуация. Это чревато угрозой для здоровья и жизни, а также дорогостоящим ремонтом кузова и стоек.

Поэтому при первых признаках нарушений в работе подшипников необходимо как можно быстрее обратиться к мастерам. Наши высокоспециализированные работники произведут замену подшипника в короткие строки.

Замена и диагностика опорного подшипника

Опорный подшипник

На чтение 3 мин. Просмотров 1.5k.

Эта статья написана для пользователей, которые хотят расширить свои знания о ремонте подшипников автомобиля рено логан. Тут вы найдете ответы на такие вопросы как: Что такое опорный подшипник рено логан? Какие причины неисправности данной детали? Как заменить опорный подшипник?

Сейчас нет такого человека, который не знал бы о том, что любой автомобиль нуждается в регулярном техническом обслуживании. Но несмотря на это наверняка многие автолюбители забывают менять или вообще не знают о потребности замены опорного подшипника. Хотя опорный подшипник и не является самой заметной автомобильной деталью, но в нормальном функционировании автомобиля он играет недалеко последнюю роль. Во время проведения ремонта сцепления на опорный подшипник автолюбители, почему-то очень редко обращают внимание, а это довольно часто приводит к неисправности всего автомобиля. В случае его поломки может повыситься не только уровень шума, но и полностью выйдет из строя сцепление, вследствии чего вашему автомобилю потребуется полный ремонт, а это не маленькие денежные затраты.

Но несмотря на это наверняка многие автолюбители забывают менять или вообще не знают о потребности замены опорного подшипника. Хотя опорный подшипник и не является самой заметной автомобильной деталью, но в нормальном функционировании автомобиля он играет недалеко последнюю роль. Во время проведения ремонта сцепления на опорный подшипник автолюбители, почему-то очень редко обращают внимание, а это довольно часто приводит к неисправности всего автомобиля. В случае его поломки может повыситься не только уровень шума, но и полностью выйдет из строя сцепление, вследствии чего вашему автомобилю потребуется полный ремонт, а это не маленькие денежные затраты.

Сегодня мы поговорим об опорном подшипнике автомобиля рено логан. Итак, в представленной статье вы легко сможете найти ответы на такие довольно распространённые вопросы:

- Опорный подшипник — как работает и его структура;

- Основные виды опорного подшипника;

- Конструкция опорных подшипников;

- Опорный подшипник автомобиля рено логан — причины поломок;

- Как правильно снять и заменить данную деталь автомобиля рено логан?

Содержание

- Основная информация об опорных подшипниках

- Распространённые причины неисправностей опорного подшипника автомобиля рено логан

- Замена опорного подшипника на автомобиле рено логан

Опорный подшипник считается разновидностью подшипника качения, которые достаточно сильно распространены среди современных автомобилей. Такая популярность связана с упрощенным монтажом, восприятием комбинированных нагрузок, а также благодаря высокому уровню эксплуатационных характеристик.

Такая популярность связана с упрощенным монтажом, восприятием комбинированных нагрузок, а также благодаря высокому уровню эксплуатационных характеристик.

Опорный подшипник — это часть опоры стойки переднего автомобильного амортизатора, отвечающего за осуществление вращения самой стойки вокруг своей собственной оси.

Данный подшипник применяется в конструкции передней подвески и обеспечивает возможность поворотов транспортного средства.

Опорный подшипник Рено ЛоганОсновные типы этой детали:

- С встроенным внутренним или наружным кольцом;

- С наружным кольцом, которое отделено для обеспечения вращения наружного кольца;

- С внутренним кольцом, которое отделено для обеспечения вращения наружного кольца;

- Одиночно-разделённый тип.

Распространённые причины неисправностей опорного подшипника автомобиля рено логан

Наверное, всем известно о том, что эта деталь является расходным материалом, который рано или поздно придётся заменить. Стоит обратить ваше внимание на то, что при определённых изменениях автомобиля подшипник может намного раньше выйти из строя. Такие последствия довольно часто встречаются после проведения тюнинга машины, а именно установление широких шин. При движении автомобиля с таким видом тюнинга, детали могут начать испытывать не предусмотренные разработчиками нагрузки.

Стоит обратить ваше внимание на то, что при определённых изменениях автомобиля подшипник может намного раньше выйти из строя. Такие последствия довольно часто встречаются после проведения тюнинга машины, а именно установление широких шин. При движении автомобиля с таким видом тюнинга, детали могут начать испытывать не предусмотренные разработчиками нагрузки.

Основные признаки поломок опорного подшипника автомобиля рено логан:

- При наезде на какие-либо неровности дорожного покрытия слышится скрежет в районе амортизатора;

- С самого начала движения, при совершении поворотов или торможения в районе колёс слышится специфический металлический скрежет, а руль немного уводит в сторону.

Замена опорного подшипника на автомобиле рено логан

Набор необходимых инструментов:

- Шестигранник;

- Домкрат;

- Ключ с головкой на 18;

- Рожковый ключ на 13;

- Стяжка для снятия пружин.

Алгоритм проведения замены:

- Приподнимите машину при помощи домкрата;

- Ослабьте болтики крепежа колёс;

- Снимаем колёса с нужной нам стороны;

- Откручиваем гайку и снимаем стойку стабилизатора;

- При помощи шестигранника и рожкового ключа, немножко ослабьте гайку крепежа стойки к подушке;

- При помощи ключа с головкой на 18 открутите болтик крепежа стойки к поворотному кулаку;

- Отсоедините стойку от кулака;

- При помощи ключа на 13 откручиваем три болтика крепежа стойки и снимаем её;

- Зажмите стойку в тисках;

- При помощи стяжек сожмите пружину;

- При помощи шестигранника зафиксируйте шток и открутите гайку;

- Замените деталь и проведите обратную сборку.

Как выполняется замена опорного подшипника Рено Логан и видео технологических процессов

Как и у всякого бюджетного автомобиля, у «француза» немало проблем, а также встречаются поломки, которые имеют периодический характер. Например, если машина имеет приличный пробег, то чаще всего неисправности концентрируются в районе передней подвески. Здесь причиной неполадок в большинстве случаев становится опорный подшипник, поскольку не везде качество дорог находится на высоте.

Например, если машина имеет приличный пробег, то чаще всего неисправности концентрируются в районе передней подвески. Здесь причиной неполадок в большинстве случаев становится опорный подшипник, поскольку не везде качество дорог находится на высоте.

Содержание

- 1 Что нужно знать?

- 2 Признаки неисправности ОП

- 2.1 Как определить неисправность ОП?

- 3 Как реализовать замену опорного подшипника автомобиля Рено Логан и видео рабочих процессов

- 3.1 Подготовительные моменты

- 3.2 Алгоритм проведения работ

- 3.3 Какие ОП подходят для Renault Logan?

Что нужно знать?

Любая замена опорного подшипника Рено Логан и видео рабочих процессов подразумевает знание хотя бы базовых понятий о конструкции подвески. Эта деталь представляет собой, по сути, узел качения в широкой обойме, обеспечивающий фиксацию верхней части переднего амортизатора. Функции подшипника заключаются в следующем:

- Обеспечение равномерного вращения передней стойки авто при поворотах передних колес.

- Принятие временных вертикальных нагрузок от колеса во время движения автомобиля.

- Передача нагрузок на кузов машины.

Конструктивно опорный подшипник (ОП) Renault Logan установлен над пружиной, через него проходит шток амортизатора. Именно так производится крепление устройства демпфирования к переднему лонжерону кузова.

Признаки неисправности ОП

В ходе эксплуатации неудовлетворительное дорожное покрытие, жесткий стиль вождения и низкое качество деталей становятся причиной выхода из строя узла качения. Наличие приведенных ниже признаков позволяет говорить о неисправности ОП:

- В движении слышен скрип или стук в области правого или левого лонжерона. В полной мере звук ощущается на поворотах или при езде по неровной дороге.

- Сложности в управлении автомобилем – реакция на повороты руля замедлена.

Сразу нужно отметить, что деталь ремонту не подлежит, на автомобиле Рено Логан нужна только замена опорного подшипника по видео, где показаны основные технологические моменты. Однако узел может прослужить дольше, если проводить вовремя его профилактику. Для этого с ОП снимают защитный чехол и обрабатывают внутреннюю часть обоймы литиевой смазкой.

Однако узел может прослужить дольше, если проводить вовремя его профилактику. Для этого с ОП снимают защитный чехол и обрабатывают внутреннюю часть обоймы литиевой смазкой.

Некоторые начинающие автолюбители по неопытности недооценивают важность этого узла подвески и пропускают мимо ушей посторонние звуки. Такой подход неприемлем и часто заканчивается весьма плачевно. Например, после очередной «колдобины» опорник ломается, а стойка упирается в капот. Хорошо, если такой казус случился на небольшой скорости.

Как определить неисправность ОП?

Кто производил смену рулевых наконечников на Renault Logan, с уверенностью скажет, что проверку узла следует выполнять не только при обнаружении подозрительных факторов, но и в качестве профилактических мероприятий. Такое же правило применимо к опорнику, его состояние определяется следующим образом:

- Открыть капот авто.

- Положить ладонь на лонжерон в месте крепления амортизатора.

- Раскачать машину из стороны в сторону.

- Если чувствуется люфт или слышны посторонние стуки, то деталь нужно сменить.

В дополнение нужно сказать, что такие моменты, как повышенный расход горючего и неравномерный износ резины, также могут указывать на неполадки с ходовой частью автомобиля.

Как реализовать замену опорного подшипника автомобиля Рено Логан и видео рабочих процессов

Как показывает практика, в большинстве случаев при обнаружении неисправного ОП на одной стороне меняют детали на обеих сторонах. Объясняют это чистой рациональностью – чтобы не вымазывать руки дважды.

Подготовительные моменты

На некоторых видео по замене неисправного опорного подшипника на Рено Логан мастера рассказывают, какие нужны инструменты для работы:

- Домкрат.

- Баллонный ключ.

- Рожковый ключ «на 13».

- Ключ с головкой «на 18».

- Специальная стяжка для пружин.

- Ключ-шестигранник «на 6».

Алгоритм проведения работ

Объем выполняемых работ, конечно, больше, чем во время смены антифриза на Renault Logan, но все же по силам практически любому автолюбителю. Достаточно придерживаться предложенного алгоритма и не спешить.

Достаточно придерживаться предложенного алгоритма и не спешить.

Приступая к процедуре, автомобиль следует надежно зафиксировать с помощью башмаков и ручного тормоза. Дальнейший процесс выполняется в следующей последовательности:

- Ослабить баллонным ключом болты крепления колеса со стороны проведения работ.

- Установить домкрат и поднять автомобиль.

- Полностью вывернуть болты, крепящие колесо, и снять его.

- Этап проводится на лонжероне. Удерживая шестигранным ключом «на 6» шток амортизатора от проворачивания, немного ослабить гайку крепления стойки к подушке.

- Отсоединить тормозной суппорт без отключения шланга, и отвести его в сторону.

- Головкой «на 18» отвернуть болт крепления стойки к поворотному кулаку.

- Освободить поворотный кулак от стойки стабилизатора и рычага.

- Используя ключ «на 13», отвернуть сверху три болта крепления стойки к лонжерону и снять упорную шайбу.

- Снять амортизаторную стойку в сборе.

- При помощи специальных стяжек сжать пружину.

- Зафиксировать шток амортизатора шестигранником «на 6» и отвернуть гайку.

- Сменить неисправную деталь на новую и произвести сборку узла в обратной последовательности.

На некоторых видео по замене опорного подшипника автомобиля Рено Логан можно увидеть, что мастера обходятся без специальных стяжек для пружин. В самом начале процесса они откручивают гайку штока амортизатора, пока колесо еще не снято. Однако для выполнения такого приема необходимо наличие определенного опыта в ремонте ходовой части авто. После смены детали следует проверить и установить развал-схождение колес.

Какие ОП подходят для Renault Logan?

Производитель устанавливает на свои автомобили подшипники с оригинальным артикулом 60 01 547 499. На моделях Logan допустимо применение аналогов:

На моделях Logan допустимо применение аналогов:

- Febi 10089.

- Kayaba MB1504.

- Lemforder 31407 01.

- Sacis 4005300.

- Monroe L25908.

Как заменить опорный подшипник передней стойки

Каждый водитель в мире знает, что диагностику автомобиля нужно проводить каждые полгода. Это обезопасит машину от серьезных поломок. Но бывают такие ситуации, когда нет возможности отвезти автомобиль к мастеру в СТО. В этом случае рекомендуется провести проверку самостоятельно.Одной из части диагностики автомобиля своими руками является проверки защиты, рычагов, подвески, мотора, опорного подшипника и амортизирующей конструкции. Все детали являются частями одного сложного механизма. Поломка одной из детали, может повлечь за собой большие проблемы.

Особое внимание необходимо обратить к основному опорному подшипнику. Мастера объясняют это тем что, при движении все нагрузка распределяется неравномерно. Из-за этого на дороге водитель может почувствовать плохую управляемость и амортизации.

Предназначение опорного подшипника

Главную роль опорного подшипника в автомобиле выделить довольно тяжело. Для этого рассмотрим небольшой пример. Опорный подшипник состоит из внутренней вращающейся головки и внешней корпусной части. Если рассматривать автомобиль среднего класса, подшипник находится в передней стойке. При движении она распределяет импульсы, которые возникает в результате расшатывания амортизирующей платформы.

При движении автомобиля на трассе одной стороной он попадает на кочку. Соответственно машина начинает дергаться и пульсировать. Это происходит несколько секунд. Это все происходит благодаря стойкам. Они равномерно распределяют всю пульсации и выводят ее из вне автомобиля. Если бы их не было, колебания продолжались долгое время.

Итак, опорный подшипник является креплением нижней части стойки. То есть данная конструкция прикрепляется сверху к передней части автомобиля, нижнее часть поворотному механизму колеса. Для того чтобы соединения кулачка и стойки было подвижным, между ними ставиться опорный подшипник. Эта деталь располагается на стыках корпуса и стойки. [stextbox id=»info»]Конструкция не только выдерживает максимальную нагрузку, но и гасит все колебания.[/stextbox]

Для того чтобы соединения кулачка и стойки было подвижным, между ними ставиться опорный подшипник. Эта деталь располагается на стыках корпуса и стойки. [stextbox id=»info»]Конструкция не только выдерживает максимальную нагрузку, но и гасит все колебания.[/stextbox]

Основные виды подшипника

В наше время существует множество видов опорного подшипника. Обычно использования определенного подвижной детали зависит от марки автомобиля. Поэтому хочется выделить несколько основных видов:

- Подшипник с внутренними кольцами. Это вид делится на два подтипа — внутренний и внешний. Это изделие довольно простое не только в использовании, но и в монтаже. Также стоит выделить одну особенность: при установке деталь не требует фланцев, а это сильно упрощает работу конструкции.

- Подшипник с вынимаемым внутренним кольцом. Данная деталь требует особого подхода и умения в случае установки. Но благодаря своим качествам, подходит к любому подвижному узлу.

- Подшипник с разделяющимися кольцами.

Это изделие сильно отличается от своих аналогов. Состоит из основных внутренних колец, которые надежно закреплены, и внешних. Их можно отделить друг от друга, увеличивая площадь работы.

Это изделие сильно отличается от своих аналогов. Состоит из основных внутренних колец, которые надежно закреплены, и внешних. Их можно отделить друг от друга, увеличивая площадь работы. - Раздельный подшипник. Это деталь, имеющая те же самые свойства, что и изделия выше перечисленные. Главная его особенность в том, что внутренние кольца значительно жестче, чем внешнее.

Когда нужна проверка форсунок дизельного двигателя? Об этом вы узнаете из нашего материала.Зная устройство бендикса стартера, вы сможете яснее представить себе возможные неполадки в работе этого узла.

Подробное описание опорных подшипников вы найдете в видео:

Причины неполадок опорных подшипников

Поломка опорного подшипника может произойти из-за множества проблем. Обычно это происходит в то время, когда автомобиль на довольно большой скорости попадает в кочку или яму. Именно в этот момент нагрузка на деталь максимальная. [stextbox id=»alert»]Дополнительный фактором риска является то, что опорный подшипник находился долгое время в эксплуатации. После попадания в яму он не выдерживает и рассыпается.[/stextbox]

Именно в этот момент нагрузка на деталь максимальная. [stextbox id=»alert»]Дополнительный фактором риска является то, что опорный подшипник находился долгое время в эксплуатации. После попадания в яму он не выдерживает и рассыпается.[/stextbox]

Также некоторые водители отмечают, что частой причиной поломки подшипника является езда в ненастную погоду. Ведь при движении в него может попасть грязь или влага. Со временем, смазка не справляется со своей задачей. Поэтому появляется коррозия, препятствующая нормальной работе детали.

Если вовремя не заметить поломку, в будущем могут начаться проблемы с ходовой частью. Фото: media.karelia.pro

Также проблемы с подшипником можно заметить при самой езде. Это связано с тем, что автомобиль значительно теряет свою маневренность, сложнее поворачивает, плохо амортизирует. Опытные водители могут определить поломку на слух. Ведь если руководствоваться только ощущениями при езде, точного определения проблемы можно не найти.

Если вы определили неполадки с опорным подшипником. , немедля обратитесь в сервисный центр за помощью. Перед обращением к мастеру рекомендуется удостовериться в неполадке. Для этого в домашних условиях необходимо разобрать весь узел и проверить опорный подшипник. Если же поломка значительная, замены подшипника не избежать. Также стоит учесть, что не стоит затягивать с данной проблемой. Ведь она может повлечь за собой большие поломки.

, немедля обратитесь в сервисный центр за помощью. Перед обращением к мастеру рекомендуется удостовериться в неполадке. Для этого в домашних условиях необходимо разобрать весь узел и проверить опорный подшипник. Если же поломка значительная, замены подшипника не избежать. Также стоит учесть, что не стоит затягивать с данной проблемой. Ведь она может повлечь за собой большие поломки.

Как проверить опорный подшипник

Проверять опорный подшипник необходимо постоянно, ведь это та делать, которая может сломаться практически сразу после появления первых симптомов. Фото: Drive2.ruИтак, в технической книжке автомобиля сказано, что диагностику всех механизмов рекомендуется проводить раз в 13-17 тысяч километров. Но за это время некоторые водители умудряются поменять несколько узлов. Итак, для того, чтобы проверить опорный подшипник, необходимо:

- Автомобиль ставим на наручник, желательно под колеса подложить откаточные опоры, если их нет, используем обычные кирпичи.

- Под капотом снимаем крышку стакана, этот механизм находится на ступице.

- Аккуратно приложите руку тыльной стороной ладони к подшипнику. При этом машину должен кто-то раскачивать. В том месте, где прикасается рука, не должно быть пульсаций или пошатывания.

- Если же рука чувствует скрипы или хруст, необходимо немедленно обратить в СТО для замены опорного подшипника.

Что будет если вовремя не починить

Каждый опытный водитель знает, что шутки с опорным узлом плохи. Фото: Drive2.ruЕсли вовремя не устранить поломку, проблемы уже могут возникнуть с ходовой частью. Например, автомобиль попадает на средней скорости в яму с «полуживым» подшипником. В этот момент нагрузка распределяется неравномерно. Большой урон могут получить все детали автомобиля, начиная с простых амортизаторов, заканчивая двигателем. Из-за халатности можно получить множество поломок, которые выльются в неплохую копеечку.

Еще больше подробностей о замене опорного подшипника на автомобилях ВАЗ вы найдете в этом видео:

youtube.com/embed/rSvZ90qb5X4″ frameborder=»0″ allowfullscreen=»allowfullscreen»>Итог

Итак, для того чтобы не возникло больших проблем с автомобилем, необходимо ответственно и внимательно относится к проверке каждого механизма и детали. Проверка опорного подшипника это совсем несложный процесс, но при этом очень важный. Если вовремя определить и починить все неполадки, эксплуатация вашего автомобиля будет невероятно долгой. Ведь это совсем несложно, стоит просто вовремя проводить диагностику и ремонты. И в итоге каждый раз, садясь за руль автомобиль, будет вас радовать.

Как проверить зазоры в подшипниках K1 Technologies

Toggle Nav

Поиск

Проверка и регулировка зазора подшипника — один из наиболее важных аспектов сборки двигателя. В этом сегменте мы углубимся в механику измерения кривошипа, шатунов и подшипников.

Простой факт заключается в том, что установка зазора в подшипнике для высокопроизводительного двигателя не может быть сокращена. Не существует быстрых и простых способов установить этот критический зазор, независимо от того, является ли двигатель круизером с костяным запасом или дорожным животным, которое выдержит сотни миль жестокого обращения.

Мы рассмотрим основы измерения зазора подшипника и покажем, как избежать ошибок. Это также потребует некоторых важных измерительных инструментов. Сразу оговоримся: измерение зазора в подшипниках мощного двигателя невозможно выполнить с помощью Plastigage. Эти маленькие кусочки восковой нити не являются прецизионными измерительными приборами и не должны использоваться для определения зазора подшипника. Это может обидеть некоторых людей, но установка зазоров в подшипниках — это слишком важный процесс, чтобы позволить себе что-то, кроме ваших усилий.

Измерение зазора в подшипнике является одним из тех шагов, которые предпринимают все хорошие производители двигателей для создания прочной и надежной основы вращающегося узла. Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно.

Может быть утомительно пробовать разные подшипники, чтобы поставить числа там, где вы хотите, но также и полезно, когда вы делаете это правильно. Для начала потребуются несколько инструментов и устройств для точных измерений. Это начинается с точного наружного микрометра в диапазоне цапф, которые вы будете измерять. Есть дешевые микрометры, которых вам следует избегать. Настаивайте на микрометре, который будет измерять с точностью до 0,0001 дюйма. Это абсолютная необходимость.

Для измерения внутреннего диаметра коренного или шатунного подшипника потребуется нутромером со шкалой. Лучшие из них имеют точность до 0,0001 дюйма. С помощью этих двух инструментов можно быстро определить зазоры в любом двигателе.

Измерение зазора подшипника полезно только в том случае, если цифры точны, поэтому используйте качественные инструменты. Микрометр должен быть в состоянии считывать до четвертого знака после запятой, и необходим нутромер с круговой шкалой. Процесс несложный, но требует определенных навыков обращения с микрометром и чтения показаний. Также важно всегда обнулять микрометр перед его использованием. Стандарты обычно поставляются с микрометром вместе с инструментом, позволяющим настроить микрофон на точность. Все стандарты также откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Также важно всегда обнулять микрометр перед его использованием. Стандарты обычно поставляются с микрометром вместе с инструментом, позволяющим настроить микрофон на точность. Все стандарты также откалиброваны для использования при температуре 68 градусов по Фаренгейту.

Прежде чем мы перейдем непосредственно к процессу, было бы неплохо поговорить об общих допусках. Общепринятое правило, которое большинство производителей коленчатых валов предпочитают для дорожных и высокопроизводительных двигателей, составляет 0,0010 дюйма на каждый 1 дюйм диаметра шейки. Таким образом, для 2,45-дюймовой коренной шейки с малым блоком зазор в подшипнике будет составлять 0,0024 дюйма. Для меньшей 2,100-дюймовой шатунной шейки допустимый зазор составляет 0,0021 дюйма. Заводские допустимые допуски на стандартном малоблочном Chevy намного шире, чем это.

Начните с измерения диаметра шатуна и коренной шейки коленчатого вала. Это означает использование качественного микрометра, способного измерять до 0,0001 дюйма. Это единственный способ убедиться, что ваши цифры будут точными.

Это единственный способ убедиться, что ваши цифры будут точными. Начнем с измерения шейки коренного подшипника. Лучше всего измерить шейку как минимум в двух разных плоскостях, чтобы установить диаметр и округлость. В идеале не будет никакой овальности, но можно увидеть отклонение в 0,0001 дюйма, которое может быть или не быть функцией точности измерения. В зависимости от применения новые спецификации коленчатого вала требуют биения и конусности не более 0,0002 дюйма как для шатунов, так и для главных.

Измерьте шейку коленчатого вала и запишите диаметр на листе для всех шеек. Для нового коленчатого вала вы должны обнаружить, что шатуны и коренные валы, вероятно, будут отличаться не более чем на +/- 0,0001 дюйма. Мы измерили наш малоблочный коленчатый вал K1, и разница между всеми шатунными шейками составила менее 0,0002 дюйма. Например, размер большинства наших шатунных шеек составляет 2,09951 дюйма.

Измерив шейки, пора установить нутромером с часовым механизмом для измерения внутреннего диаметра шатунных подшипников. Для начала мы настроили наш циферблатный нутромером чуть больше 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,1000 дюймов и поместили его в защищенные тиски, чтобы удерживать его на месте, пока мы устанавливаем циферблатный индикатор на ноль (0) при этой спецификации 2,100 дюймов.

Для начала мы настроили наш циферблатный нутромером чуть больше 2100 дюймов, чтобы установить нагрузку на манометр. Затем мы установили наш микрометр на 2,1000 дюймов и поместили его в защищенные тиски, чтобы удерживать его на месте, пока мы устанавливаем циферблатный индикатор на ноль (0) при этой спецификации 2,100 дюймов.

После этого мы поместили стандартный набор шатунных подшипников в шатун и затянули болты до требуемой величины растяжения шатунного болта (от 0,0055 до 0,0060 дюйма). Когда оба болта вытянуты, мы затем помещаем циферблатный нутромер, чтобы определить вертикальный масляный зазор прямо на одной линии со штоком. Важно всегда измерять масляный зазор в вертикальной плоскости, так как все подшипники имеют эксцентриситет, обеспечивающий дополнительный зазор на линии разъема подшипника. Это делается для компенсации нагрузки, поскольку стороны корпуса подшипника будут защемляться внутрь на линии разъема при высокой нагрузке.

Наше первое измерение с использованием стандартного подшипника для данного применения показало, что зазор едва достигает 0,0010 дюйма. Мы установили наш циферблатный индикатор на 2,100 дюйма, поэтому, поскольку размер шейки шатуна номер один составлял 2,0994 дюйма, мы добавили эти 0,0006 дюйма к внутреннему диаметру подшипника, указанному на циферблатном нутромере. Это дало истинный зазор в подшипнике 0,0016 дюйма, что меньше, чем наша минимальная спецификация 0,0021. Это может быть связано с проблемой наложения допусков, которая очень распространена. Вот почему мы измеряем зазор подшипника.

Всегда измеряйте зазор подшипника в вертикальном положении. Все подшипники выполнены со встроенным эксцентриситетом, что создает больший зазор на линии разъема. Рекомендуется измерить этот эксцентриситет примерно на 15-20 градусов от линии разъема, чтобы вы знали, что имеется достаточный зазор, но опубликованный зазор будет по вертикали. К счастью, все производители подшипников с высокими эксплуатационными характеристиками, такие как Federal-Mogul (Speed-Pro), Mahle-Clevite, King и другие, предлагают вкладыши подшипников с различными увеличенными и уменьшенными размерами, что позволяет изготовителю двигателя настраивать свои зазоры. В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма. Есть несколько методов, которые вы можете использовать, чтобы установить зазоры именно там, где вы хотите.

В нашем случае Clevite предлагает подшипник 1X, который увеличивает зазор на 0,001 дюйма. Есть несколько методов, которые вы можете использовать, чтобы установить зазоры именно там, где вы хотите.

Например, добавление полного комплекта подшипников 1X теоретически добавит 0,001 дюйма, увеличив зазор до 0,0026 дюйма. На этом двигателе мы решили установить зазоры шатунных подшипников в соответствии со спецификацией шейки 0,001 дюйма на дюйм, чего можно добиться, добавив только одну из двух половин вкладыша подшипника. Это приемлемая процедура, если вы никогда не смешиваете половинки скорлупы с разницей более 0,001 дюйма. Так, например, никогда не комбинируйте половину 1X (+0,001 дюйма больше размера) с половиной -1 (0,001 дюйма меньшего размера), потому что толщина оболочки будет несовместимой.

При измерении зазора в коренном подшипнике на таких двигателях, как мало- и крупноблочные Chevy, где масляный насос установлен на задней крышке коренного вала, всегда устанавливайте или имитируйте нагрузку крутящего момента насоса на месте. Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать весь насос, просто крепление будет работать нормально.

Эта нагрузка обычно увеличивает зазор, особенно на стандартных литых коренных крышках. Вам не нужно монтировать весь насос, просто крепление будет работать нормально. При смешивании половинок корпуса более толстая половина корпуса должна помещаться на нагруженную сторону отверстия корпуса. Таким образом, в случае коренного подшипника более толстая половина вкладыша будет помещена в основную крышку, а в шатуне более толстая половина будет помещена в верхнее положение со штоком. Это создает ситуацию, когда под нагрузкой масляный зазор уменьшается на нагруженной стороне, поэтому более тонкая половина вкладыша дает больше места для проникновения масла в зону подшипника и поддержания смазки.

Всегда проверяйте зазор на обоих концах широких коренных крышек, таких как этот упорный подшипник. Однажды мы измерили Chevy с большим блоком, у которого была коническая крышка, которая изменяла зазор спереди назад почти на 0,001 дюйма! После измерения всех восьми зазоров шатунных подшипников и использования половинок вкладышей для установки зазоров очень часто получается, что разброс зазоров между шатунами составляет от 0,0004 до 0,0005 дюйма. Допустим, наш самый свободный шатунный подшипник имеет размеры 0,0028 дюйма, а самый плотный стержень имеет размер 0,0023 дюйма, что создает разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Допустим, наш самый свободный шатунный подшипник имеет размеры 0,0028 дюйма, а самый плотный стержень имеет размер 0,0023 дюйма, что создает разброс в 0,0005 дюйма. Мы обнаружили, что переключение между самыми плотными и самыми свободными подшипниками может иногда сближать разброс. Для нашего двигателя мы измерили разброс всего 0,0003 дюйма.

Установка зазора в подшипнике не представляет особой сложности, если вы работаете осторожно и дважды проверяете, чтобы убедиться, что все ваши цифры верны. Но как только вы это сделаете, вы только что удостоверились в том, что у двигателя есть большие шансы генерировать мощность в течение очень долгого времени.

В стальных кривошипах Performance, таких как K1, используются круглые шейки шатунов большего радиуса, для которых требуются суженные подшипники. Эти подшипники обычно имеют фаску, которая требует правильной установки подшипника в стержне, при этом фаска подшипника должна совпадать с фаской на стержне. По этой причине подшипники обычно маркируются как «верхний» и «нижний».

АВТОРСКИЕ ПРАВА © 2022 K1 TECHNOLOGIES ВСЕ ПРАВА ЗАЩИЩЕНЫ. K1 TECHNOLOGIES ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Проверка зазоров в подшипниках с помощью пластикового калибра · Technipedia · Motorservice

Настройки

Вернуться к поиску

Информация об использовании

Как легко проверить зазор в подшипниках коленчатого вала и шатуна? Каков максимально допустимый зазор подшипника? И какой минимальный зазор в подшипнике? Как используются мерные полоски? Когда используются увеличенные подшипники двигателя? В этом видео все понятно.

Пластмассовый калибр представляет собой тонкую калиброванную пластиковую полоску. Его можно использовать для проверки зазора подшипника, а также размеров зазора. Он используется в точках на шатунных или кривошипных подшипниках, где быстрое измерение с помощью микрометра невозможно.

Его можно использовать для проверки зазора подшипника, а также размеров зазора. Он используется в точках на шатунных или кривошипных подшипниках, где быстрое измерение с помощью микрометра невозможно.

Подготовка

После снятия крышки подшипника очистите поверхность вала и вкладыш подшипника. Подходящая пластиковая калибровочная полоска прикрепляется под прямым углом к поверхности скольжения вала с небольшим количеством смазки. Чтобы измерительная полоска не прилипала к опорной поверхности, на опорную поверхность можно нанести небольшое количество силиконового спрея. Затем крышка подшипника устанавливается, как указано.

Внимание: Не проворачивайте при этом коленчатый вал, иначе нить накала смоется и исказит результат измерения.

Измерение

Для выполнения измерения снова снимите крышку подшипника и используйте прилагаемую измерительную шкалу, чтобы проверить, насколько далеко друг от друга были прижаты измерительные полоски. Чем дальше друг от друга прижаты измерительные планки, тем меньше зазор в подшипнике. Затем это значение можно сравнить с данными каталога или спецификациями в руководстве по ремонту.

Чем дальше друг от друга прижаты измерительные планки, тем меньше зазор в подшипнике. Затем это значение можно сравнить с данными каталога или спецификациями в руководстве по ремонту.

Ключевые слова :

поршень , поршневой палец, поршневой палец , бобышка поршневого пальца , зазор подшипникаГруппа товаров :

Поршни и компонентывидео

Измерение зазоров в подшипниках с помощью пластикового калибра Kolbenschmidt

Группы продуктов на ms-motorservice.

com

com Это также может вас заинтересовать

Информация по использованию

Пластиковый калибр Kolbenschmidt

Рулетка для измерения двигателя

Измерение зазоров подшипников и размеров зазоров при открытом двигателе. Проверить зазоры в подшипниках коленчатого вала – но как?

Только для технического персонала. Все содержимое, включая изображения и диаграммы, может быть изменено. Для назначения и замены обратитесь к текущим каталогам или системам, основанным на TecAlliance.

Использование файлов cookie и защита данных

Motorservice Group использует файлы cookie, сохраненные на вашем устройстве, для оптимизации и постоянного улучшения своих веб-сайтов, а также для статистических целей.

Дополнительную информацию об использовании нами файлов cookie можно найти здесь, а также информацию о нашей публикации и уведомление о защите данных.

Нажав «ОК», вы подтверждаете, что приняли к сведению информацию о файлах cookie, заявлении о защите данных и деталях публикации. Вы также можете в любое время изменить настройки файлов cookie для этого веб-сайта.

Настройки конфиденциальности

Мы придаем большое значение прозрачной информации, касающейся всех аспектов защиты данных. Наш веб-сайт содержит подробную информацию о настройках, которые вы можете выбрать, и о том, какое влияние оказывают эти настройки. Вы можете изменить выбранные настройки в любое время. Независимо от того, какой выбор вы выберете, мы не будем делать никаких выводов о вас как о личности (за исключением случаев, когда вы явно указали свои данные). Для получения информации об удалении файлов cookie обратитесь к функции справки в вашем браузере. Вы можете узнать больше в заявлении о защите данных.

Измените настройки конфиденциальности, нажав на соответствующие кнопки

- Необходимый

- Удобство

- Статистика

Необходимый

Файлы cookie, необходимые для системы, обеспечивают правильную работу веб-сайта. Без этих файлов cookie могут возникнуть сбои или сообщения об ошибках.

Без этих файлов cookie могут возникнуть сбои или сообщения об ошибках.

Этот веб-сайт будет:

- Сохранение файлов cookie, необходимых системе

- Сохранение настроек, которые вы делаете на этом веб-сайте

Этот сайт никогда не будет делать следующее без вашего согласия:

- Сохраните свои настройки, такие как выбор языка или баннер cookie, чтобы вам не пришлось повторять их в будущем.

- Анонимно оценивайте посещения и делайте выводы, которые помогут нам оптимизировать наш веб-сайт.

- Сделать выводы о вас как о личности (за исключением случаев, когда вы явно указали свои данные, например, в контактных формах)

Удобство

Эти файлы cookie упрощают использование веб-сайта и сохраняют настройки, например, чтобы вам не приходилось повторять их каждый раз, когда вы посещаете сайт.

Этот веб-сайт будет:

- Сохранение файлов cookie, необходимых системе

- Сохранение ваших настроек, таких как выбор языка или баннер файлов cookie, чтобы вам не пришлось повторять их в будущем.

Этот сайт никогда не будет делать следующее без вашего согласия:

- Оценивайте посещения анонимно и делайте выводы, которые помогут нам оптимизировать наш веб-сайт.

- Сделать выводы о вас как о личности (за исключением случаев, когда вы явно указали свои данные, например, в контактных формах)

Конечно, мы всегда будем соблюдать настройку «не отслеживать» (DNT) в вашем браузере. В этом случае файлы cookie для отслеживания не устанавливаются и функции отслеживания не загружаются.

Проверка и повторная смазка ступичного подшипника

Если вы выполняете проверку/повторную смазку подшипника самостоятельно, вам необходимо выполнить несколько требований безопасности. Вам нужно сухое, чистое и хорошо освещенное место с достаточным пространством вокруг фургона для работы. Земля должна быть твердой и ровной.

Если возможно, прицепите фургон к своему тягачу (с включенным ручным тормозом и включенной коробкой передач или первой передачей для ручного управления), потому что это гарантирует, что ваш фургон не сдвинется с места, пока вы работаю над этим. Стояночный тормоз фургона должен быть в отпущенном положении, иначе вы не сможете снять тормозные барабаны.

Стояночный тормоз фургона должен быть в отпущенном положении, иначе вы не сможете снять тормозные барабаны.

Теперь можно ослабить колесные гайки фургона, но пока не снимайте их. Если вы не прицепили свой тягач к фургону, возьмите что-нибудь твердое, например, деревянный брусок или кирпич, и заблокируйте колесо, над которым не работали.

Пришло время поднять колесо, над которым вы работаете, над землей. Чтобы поднять фургон, найдите твердую точку под фургоном, за которую можно его поднять. Либо рельс шасси, либо под листовой рессорой, как правило, лучшее место. Затем поддержите шасси подставкой для оси. Отверните колесные гайки и снимите колесо. Затем вы увидите тормозной барабан, в центре которого пылезащитный кожух подшипника.

Снимите пылезащитную крышку, зажав ее плоскогубцами. Возможно, вы обнаружите, что крышку трудно снять: вы можете попробовать постучать по ней молотком, но имейте в виду, что она сделана из мягкого металла, поэтому не делайте больших ударов по ней.

Теперь вы увидите большую корончатую гайку, которая удерживает барабан и подшипники на месте. Гайка фиксируется на месте с помощью шплинта, который необходимо удалить с помощью плоскогубцев. Возьмитесь за «ножку» шплинта, согнутую над поворотной цапфой, и выпрямите ее, что позволит вам вытащить шплинт, а затем открутить корончатую гайку.

Теперь вы найдете большую шайбу на поворотной цапфе, которую вам нужно снять, прежде чем снимать барабан с поворотной цапфы. Убедитесь, что у вас есть ткань на земле, так как вполне вероятно, что подшипник будет ослаблен и может выпасть из узла барабана. Внутреннее уплотнение подшипника (на задней части центра барабана) должно оставаться закрепленным на барабане.

Очистите поворотный кулак растворителем и проверьте его на наличие царапин. Маловероятно, что он будет забит, но если это так, у вас или у предыдущего владельца были серьезные проблемы с подшипником. Если поворотный кулак поцарапан, его необходимо заменить; это не большая работа, и новые поворотные кулаки не дороги.

Теперь перенесите тормозной барабан и подшипники на чистую рабочую поверхность (в этот момент вы обнаружите, что если вы можете работать с барабаном на верстаке, это будет намного проще) и снимите внутреннее уплотнение подшипника и внутренний подшипник.

Тщательно очистите подшипники, корончатую гайку, наружную шайбу и центр барабана в растворителе, таком как керосин или обезжириватель. Сжатый воздух лучше всего подходит для удаления остатков растворителя из подшипника, но можно использовать чистую сухую ткань, чтобы удалить излишки, и оставить подшипник на пару часов, чтобы он высох (убедитесь, что вы окончательно протерли подшипники). закончилось после). Внимательно осмотрите ролики подшипников, и если вы обнаружите синюю дымку, обесцвечивание или любую точечную коррозию, выбросьте подшипники в мусорное ведро, вам понадобятся новые.

Пришло время нанести чистую смазку на подшипники (используя высокотемпературную смазку — HTB). Вы можете либо купить инструмент для набивки подшипников, либо просто протолкнуть смазку HTB вручную. То есть нанесите на ладонь немного смазки HTB и надавите на подшипник на смазку (см. фото), пока смазка не вытолкнет другую сторону подшипника. Убедитесь, что вы делаете это вокруг подшипника.

То есть нанесите на ладонь немного смазки HTB и надавите на подшипник на смазку (см. фото), пока смазка не вытолкнет другую сторону подшипника. Убедитесь, что вы делаете это вокруг подшипника.

Теперь вам нужно стереть всю старую смазку со ступицы барабана и убедиться, что чашки подшипников правильно сидят в тормозном барабане — либо с помощью инструмента для установки чашек, либо с помощью молотка и постукивания по бруску, имеющему форму для посадки. в стакане подшипника. Затем нанесите небольшое количество свежей смазки HTB внутрь втулки барабана.

Соберите подшипники в тормозном барабане и вбейте новое внутреннее уплотнение подшипника. Затем установите барабан на поворотную цапфу и установите шайбу.

Теперь самое сложное. Правильная регулировка подшипников жизненно важна, если вы хотите, чтобы ваши подшипники прослужили 100 000 км. Сделайте это неправильно, и они прослужат гораздо меньшее расстояние.

Начните с повторной установки корончатой гайки, несколько раз ослабьте и затяните гайку, а также прокрутите барабан, чтобы смазка попала в подшипники.

Гайку нужно затянуть настолько, чтобы тормозной барабан стал плохо вращаться. Затем ослабьте натяжение корончатой гайки, чтобы барабан мог свободно вращаться в течение пары оборотов, прежде чем медленно остановиться.

Если вы довольны натяжением ступичного подшипника, зафиксируйте корончатую гайку, установив новый шплинт. В последние несколько лет поворотные цапфы AL-KO были просверлены в поперечном направлении, что удвоило количество доступных точек входа штифта, таким образом, уменьшая вероятность того, что натяжение подшипника окажется ниже оптимального. Убедитесь, что головка штифта села и согнула одну половину «разъемной» секции к себе вдоль передней части поворотной цапфы. Отрежьте плоскогубцами эту часть штифта в том месте, где он выступает за поворотный кулак, и отрежьте другой участок, где он выступает из поворотного кулака. Наденьте пылезащитный колпачок, осторожно постукивая по краям лицевой стороны молотком.

Установите колесо обратно и затяните гайки крепления колеса, затем опустите колесо обратно на землю (подняв фургон с подставки с помощью домкрата и сняв подставку перед тем, как снова опустить фургон).

Теперь вы можете полностью затянуть колесные гайки с крутящим моментом около 130 Нм. Колесные гайки следует проверить, чтобы убедиться, что они не ослабли после буксировки примерно на 100 км.

Выражаем благодарность компании Complete RV Services, Unit 3, 85-87 Batt Street, Penrith, NSW 2750, 0423 384 873 за помощь в подготовке этой статьи.

Теги

test_Проверка и повторная смазка колесных подшипниковWheel BearingRegreaseWheel Bearing CheckFeaturesFeature

Использование анализа вибрации для проверки износа подшипников

В этой статье обсуждается пример дефекта внешнего подшипника качения на чиллере кондиционера мощностью 1250 тонн (4400 кВт). Дефект был обнаружен с помощью стандартного портативного оборудования и программного обеспечения для анализа вибрации.

Машина представляет собой одноступенчатый центробежный компрессор с упорным подшипником качения на свободном конце двигателя и подшипником скольжения на приводном конце двигателя. В этой статье обсуждаются методы, используемые для диагностики и отслеживания дефектов подшипника с использованием спектров вибрации в качестве индикатора состояния подшипника.

В этой статье обсуждаются методы, используемые для диагностики и отслеживания дефектов подшипника с использованием спектров вибрации в качестве индикатора состояния подшипника.

Описанные методы диагностики универсально применимы к другим типам машин (насосы, вентиляторы, редукторы) с подшипниками качения.

Инструменты для анализа вибрации

Инструменты, используемые для измерения вибрации, значительно улучшились за последние 25 лет. Датчиком выбора для сбора большей части данных о вибрации промышленного оборудования является акселерометр. Как следует из названия, мощность пропорциональна ускорению; однако обычно он интегрирован для отображения в единицах скорости. Все данные, показанные в этой истории болезни, были собраны с использованием кластера трехосных акселерометров, показанного на рисунке 2.

Рис. 1. Чиллер, показывающий место проведения вибрационных испытаний на корпусах подшипников двигателя.

Рис. 2. Эскиз группы трехосных акселерометров (слева), которая крепится шпильками к монтажной площадке из бронзового диска (справа внизу). Кластер содержит три акселерометра, каждый из которых взаимно перпендикулярен другим. Сбор данных о вибрации активируется с помощью штрих-кода, который автоматически настраивает сборщик данных, собирает и затем сохраняет данные.

Монтажная площадка с насечкой жестко приклеена к корпусу подшипника двигателя, а трехосный блок закреплен на шпильках, что позволяет собирать все три оси одновременно.

Штрих-код и конфигурация крепления позволяют собирать точные и воспроизводимые данные каждый раз, независимо от навыков человека, выполняющего сбор данных. Пока условия испытаний относительно постоянны, данные испытаний также должны быть согласованы, если механические условия остаются неизменными.

Методы обработки сигналов, используемые вибрационным аналитиком, варьируются в зависимости от желаемого уровня детализации. В программах планового профилактического обслуживания обычно собираются два типа данных.

В программах планового профилактического обслуживания обычно собираются два типа данных.

Общий уровень: Общий уровень является мерой общей амплитуды вибрации в широком диапазоне частот. Общее измерение вибрации, также называемое широкополосным уровнем, представляет собой единое значение, которое относительно легко и дешево собирать, обрабатывать, анализировать и отслеживать.

Узкополосный: С помощью алгоритма быстрого преобразования Фурье (БПФ) сигнал вибрации разделяется на несколько дискретных частот и отображается в виде двумерного спектрального графика зависимости амплитуды от частоты. Все трехосные спектры, показанные в этой истории болезни, имеют частотную шкалу с разрешением 800 линий. Другими словами, каждый спектр состоит из 800 отдельных пиков, определяющих амплитуду на определенной частоте.

Критерии приемлемости вибрации

Каков приемлемый уровень вибрации для чиллера весом 1250 тонн (4400 кВт)? Производитель чиллера использует широкополосную спецификацию «годен/не годен» 0,25 дюйма в секунду (пиковая). Вибрационные допуски или спецификации обычно выражаются либо в виде абсолютных, либо в относительных критериях.

Вибрационные допуски или спецификации обычно выражаются либо в виде абсолютных, либо в относительных критериях.

Таблица IRD General Machinery Severity Vibration Severity Chart, приведенная в таблице 1, является наиболее распространенным примером абсолютных критериев и хорошим руководством для инженеров, у которых нет исторических данных о машине. Каждое приращение состояния машины представлено двукратным изменением скорости вибрации.

Третий столбец обеспечивает простое преобразование между дюймами в секунду (пиковое значение) и обычно используемой логарифмической единицей скорости в децибелах (ВдБ). Обратите внимание, что 6 дБ также представляют собой изменение в два раза, поэтому каждая полоса состояния оборудования представлена разницей в 6 дБ.

Машины | Скорость | Скорость |

Очень грубо | V > 0,628 | ВдБ > 121 |

Грубый | 0,314 < В < 0,628 | 115 < ВдБ < 121 |

Немного грубо | 0,157 < В < 0,314 | 109 < ВдБ < 115 |

Ярмарка | 0,0785 < В < 0,157 | 103 < ВдБ < 109 |

Хорошо | 0,0392 < V < 0,0785 | 97 < ВдБ < 103 |

Очень хорошо | 0,0196 < V < 0,0392 | 91 < ВдБ < 97 |

Гладкая | 0,0098 < В < 0,0196 | 85 < ВдБ < 91 |

Очень гладкий | 0,0049 < В < 0,0098 | 79 < ВдБ < 85 |

Чрезвычайно гладкий | V < 0,0049 | ВдБ < 79 |

Таблица 1. Таблица IRD General Machinery Severity Vibration Severity является улучшенным критерием соответствия/несоответствия, который используется производителем чиллера, поскольку он обеспечивает градуированную шкалу состояния машины. Допуски в таблице относятся к частотам от 1,6 до 1667 Гц и применимы к большинству вращающихся машин.

Таблица IRD General Machinery Severity Vibration Severity является улучшенным критерием соответствия/несоответствия, который используется производителем чиллера, поскольку он обеспечивает градуированную шкалу состояния машины. Допуски в таблице относятся к частотам от 1,6 до 1667 Гц и применимы к большинству вращающихся машин.

В то время как абсолютные критерии подходят для приемочных испытаний, необходимы более точные критерии для постановки точных диагнозов в рамках программы профилактического обслуживания. Относительный критерий лучше всего подходит для точной диагностики состояния машины.

Относительные критерии определяются путем усреднения измерений вибрации, проведенных на нескольких идентичных машинах, испытанных в одинаковых условиях эксплуатации. Для этого случая критерии приемлемости были построены путем усреднения спектральных измерений 12 идентичных чиллеров.

Монтажные пластины из бронзового диска были установлены в одном и том же месте на каждой машине, и данные были собраны при работе чиллера с нагрузкой около 80 процентов от номинальной.

Тестовые спектры были преобразованы в средние базовые спектральные данные после ручного просмотра данных, поэтому каждое испытание показывало, что машины находятся в достаточно хорошем состоянии. Из-за различий в тестовых данных среди машин в выборке были рассчитаны стандартные отклонения (сигма).

Затем вычислялась средняя спектральная маска плюс одна сигма. По статистике около 85 процентов амплитуд колебаний должны быть ниже среднего значения плюс одна сигма-маска. В отличие от определяемых поставщиком критериев «годен/не годен» или абсолютных критериев, таких как диаграмма IRD, относительные критерии позволяют самим машинам определять, что является приемлемым.

Рисунок 3 представляет собой пример одной оси относительных критериев приемлемости, используемых в этой истории болезни. На рис. 4 показаны средний уровень и средний уровень плюс сигма по всем трем осям как для данных низкого, так и для высокого диапазона. Если один или несколько пиков в спектре из 800 линий превышают критерий средней амплитуды плюс сигма, сам по себе этот факт не указывает на серьезную проблему (см. раздел о диагностических стратегиях).

раздел о диагностических стратегиях).

Рис. 3. Критерии относительной приемлемости были созданы специально для чиллера на 1250 тонн путем усреднения спектров 12 идентичных чиллеров. Критерии среднего значения (нижний спектр синего цвета) и среднего плюс одно стандартное отклонение (верхний спектр красного цвета) относятся к радиальной оси. Критерии таблицы серьезности IRD наложены друг на друга для сравнения.

Рисунок 4. Средние базовые данные для двух отдельных объектов: завод А (6 верхних спектров) и завод В (6 нижних спектров). На каждом заводе имеется 18 одинаковых моделей чиллеров. Рабочая скорость данных завода B отражает другую среднюю рабочую скорость (2982 об/мин), которая отражает общую для Европы частоту входной линии 50 Гц. Эти средние данные и данные среднего значения плюс сигма получены для подшипника двигателя со свободным концом.

Проблемы с подшипниками качения

Проблемы с подшипниками являются одними из наиболее распространенных типов неисправностей, диагностируемых программами анализа вибрации. На ранних стадиях неисправный подшипник будет производить компоненты вибрации с частотами, не кратными частоте вращения вала.

Точные значения этих несинхронных частот основаны на геометрии подшипника. Их можно рассчитать, если известны размеры дорожки и ролика. На практике большинство инженеров не документируют производителя и номер модели подшипников в машинах, поэтому им приходится полагаться на другие методы определения частоты подшипников. Ниже приведен набор правил для определения приблизительных значений частот тона пеленга:

Частота прохода мяча по внешней обойме (BPFO)

= количество роликов x скорость вала x 0,4

Частота прохождения мяча по внутреннему кольцу (BPFI)

= количество роликов x скорость вала x 0,6

Основная частота поезда (FTF)

= скорость x 0,4

Производитель чиллера заявил, что в данном случае используется шарикоподшипник SKF 7318. Таблица подшипников подтверждает, что 4,9xM и 7,1xM — это частота вращения внешнего и внутреннего шарика соответственно. Эти частоты представлены в виде порядков, где суффикс «xM» означает «умножить скорость вращения вала двигателя». Глядя на частоты и эмпирические правила, становится очевидным, что этот подшипник имеет 12 тел качения.

Таблица подшипников подтверждает, что 4,9xM и 7,1xM — это частота вращения внешнего и внутреннего шарика соответственно. Эти частоты представлены в виде порядков, где суффикс «xM» означает «умножить скорость вращения вала двигателя». Глядя на частоты и эмпирические правила, становится очевидным, что этот подшипник имеет 12 тел качения.

Износ шарикоподшипника становится все более очевидным, поскольку гармоники (целые кратные) этих пиков частоты прохода шарика появляются в спектрах вибрации. В зависимости от характера дефекта также могут быть сильные боковые полосы размером 1xM вокруг несущих тонов или их гармоник. Экстремальный износ подшипников создает аномально высокий уровень шума в спектрах высоких частот примерно в 70-100 раз от скорости вращения вала (от 70xM до 100xM).

Обычно используемые диагностические стратегии

При оценке износа подшипников с помощью анализа вибрации необходим последовательный метод сбора и анализа данных. Широкополосные виброметры обычно не могут обнаружить износ подшипников до более поздних стадий. В результате техник по техническому обслуживанию имеет мало предупреждений о планировании ремонта и рискует получить катастрофический отказ.

В результате техник по техническому обслуживанию имеет мало предупреждений о планировании ремонта и рискует получить катастрофический отказ.

Методы диагностики, основанные на высокочастотных явлениях, таких как ударный импульс или ультразвуковая энергия, очень эффективны для раннего обнаружения износа подшипников. Однако они, как правило, не способны обнаруживать многие неисправности оборудования, которые проявляются вибрацией на более низких частотах.

Трехосный узкополосный спектральный анализ с использованием относительных критериев приемки может точно обеспечить раннее предупреждение о дефектах подшипников. Его также можно использовать для диагностики широкого спектра других проблем с оборудованием, таких как дисбаланс, несоосность, проблемы с зазором рабочего колеса, ослабление и резонанс. В этом случае используется третий метод.

Узкополосные данные, необходимые для анализа, включают два частотных диапазона трехосных спектральных данных с высоким разрешением (800 линий), измеренных в одной точке на жесткой части корпуса подшипника. Данные низкого диапазона обычно составляют от 0 до 10 порядков частоты вращения вала, где легко видны основные тоны подшипника.

Данные низкого диапазона обычно составляют от 0 до 10 порядков частоты вращения вала, где легко видны основные тоны подшипника.

Данные высокого диапазона обычно составляют от 0 до 100 порядков скорости вала, где видны гармоники тона подшипника и уровень высокочастотного шума. Хотя это может показаться излишним сбором данных для одного места, метод монтажа и штрих-код обеспечивают простой и эффективный сбор данных. Кроме того, обработка данных на ПК выполняется быстро и автоматически.

Узкополосная модель дефекта подшипника, как преподается в большинстве базовых курсов по анализу вибрации, включает следующие четыре условия:

- Гармонический ряд пиков с несинхронной основной частотой.

- 1xM и/или боковые полосы основной частоты (FTF) вокруг любого из пиков в (1).

- Повышенная величина минимального уровня высокочастотного шума.

- Гармонический ряд скорости вращения вала, вызванный чрезмерным люфтом подшипника.

Анализ вибрации (человек против компьютера)

Огромное количество узкополосных данных, необходимых для точной диагностики дефектов подшипников, требует, чтобы все рутинные операции обработки данных и логические функции выполнялись персональным компьютером с экспертной системой. Человеку-аналитику невыгодно выполнять все рутинные задачи, которые компьютер может выполнить за считанные секунды.

Человеку-аналитику невыгодно выполнять все рутинные задачи, которые компьютер может выполнить за считанные секунды.

Первым шагом является нормировка спектров по скорости вращения вала. Следующим шагом является извлечение амплитуд основных частот воздействия и других пиков в тестовых данных. Третий шаг заключается в использовании модели неисправности, описанной ранее, для определения характера дефекта подшипника. Последним шагом является определение серьезности дефекта подшипника, учитывая, что образец существует.

Логика экспертной системы, используемая для определения неисправности и ее серьезности, была создана как часть эмпирического процесса, в ходе которого автоматическая диагностика на большом количестве машин сравнивалась с диагностикой, которую эксперт по вибрации проводил бы на тех же машинах.

Таким образом, правила экспертной логики отражают то, как именно эксперт по вибрации будет анализировать данные. Из-за этого экспертная система не может быть лучше создающего ее виброаналитика. Поскольку все шаги, описанные в предыдущем абзаце, являются рутинными и повторяющимися, современный компьютер может быстро выполнить все четыре шага анализа за несколько секунд для каждой машины. Затем экспертная система формирует текстовый отчет об износе подшипников двигателя чиллера, как показано на рис. 5.