Оборудование для диагностика подвески в автосервисе

Сегодня мы вновь возвращаемся к теме диагностирования подвески автомобиля. Столь пристальное и стабильное внимание к этому вопросу объясняется довольно просто. Для большинства мультимарочных автосервисов замена деталей подвески и регулировка ходовых характеристик автомобиля – один из основных источников дохода. Соответственно, правильная организация процессов диагностики и ремонта подвески – это верный способ увеличения прибыли и повышения финансовой стабильности предприятия.

Традиционный набор оборудования и инструментов, с помощью которых автослесарь проверяет состояние подвески и рулевого управления не менялся в течение довольно долгого времени.

Входной контроль – в основе всего

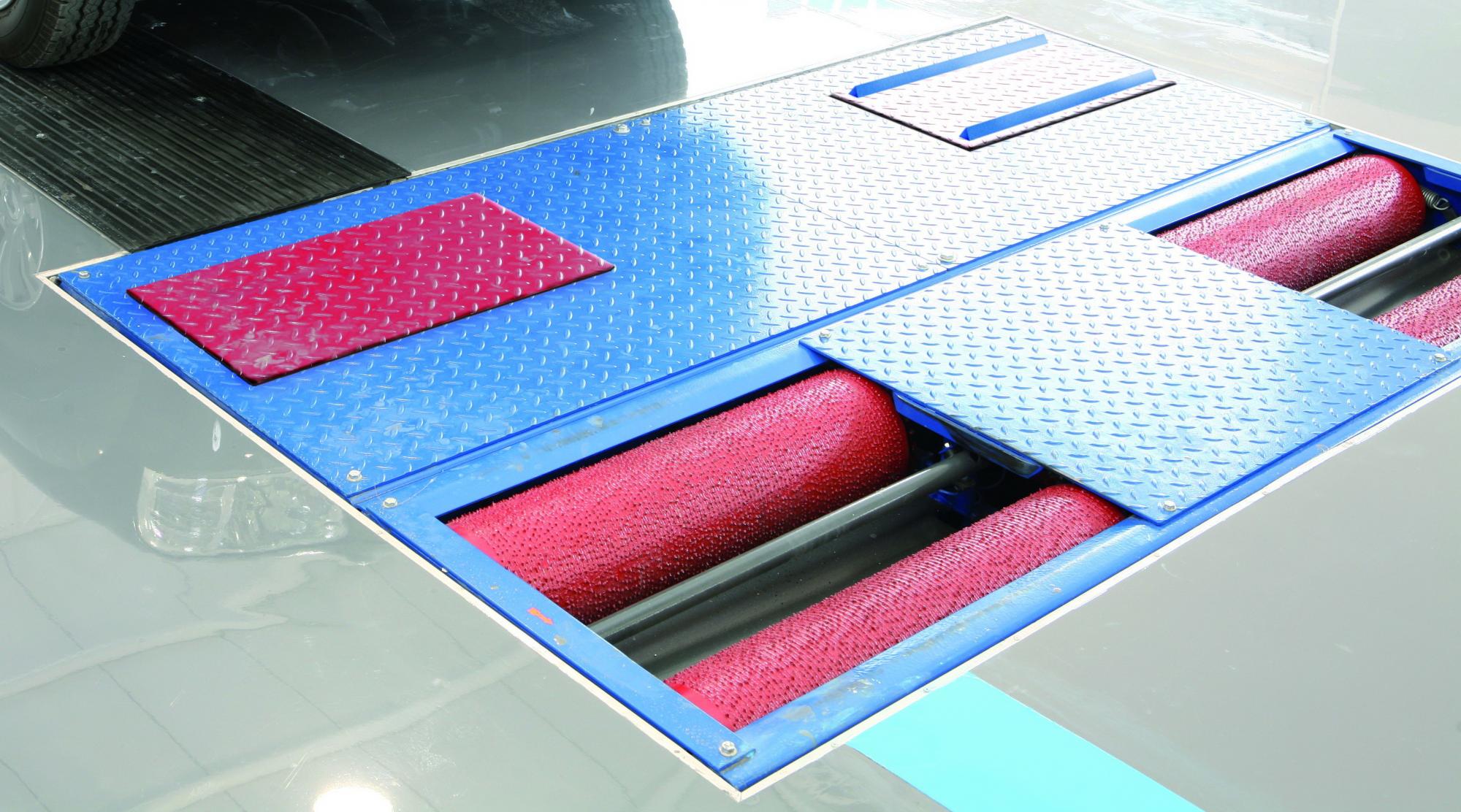

В настоящее время на рынке есть вполне объективные технологии для проверки состояния тормозной системы и амортизаторов. Позволяют производить диагностику тормозной системы, рулевого управления, определять размер увода автомобиля от прямолинейного движения в мм/м, тестировать амортизаторы автомобиля (определять показатели демпфирования и резонансную частоту) по методу EUSAMA. Что же касается шаровых соединений, рулевых наконечников и так далее, то ничего кроме визуального контроля их состояния производители оборудования предложить пока не могут. Соответственно, максимальная комплектация поста диагностики подвески включает в себя: тормозной стенд, стенд проверки амортизаторов, пластину бокового увода колес, и гидравлический люфт-детектор, расположенный на смотровой яме, либо в составе ножничного подъемника, – отмечает эксперт компании «Альпока Групп» Владимир Платон — данная комплектация позволяет в течение 10-15 минут получить максимально полную информацию о состоянии подвески и загрузить работой посты общего ремонта».

Что же касается шаровых соединений, рулевых наконечников и так далее, то ничего кроме визуального контроля их состояния производители оборудования предложить пока не могут. Соответственно, максимальная комплектация поста диагностики подвески включает в себя: тормозной стенд, стенд проверки амортизаторов, пластину бокового увода колес, и гидравлический люфт-детектор, расположенный на смотровой яме, либо в составе ножничного подъемника, – отмечает эксперт компании «Альпока Групп» Владимир Платон — данная комплектация позволяет в течение 10-15 минут получить максимально полную информацию о состоянии подвески и загрузить работой посты общего ремонта».

Количество автосервисов, оборудованных данными линиями входного контроля, по словам Владимира, активно растёт. Многие владельцы станций технического обслуживания уже осознали, что данная линия – эффективный инструмент загрузки автосервиса и привлечения клиентуры.

«В Европе широко распространена практика обязательного прохождения автомобиля через данную линию на въезде в автосервис. Многие предприятия не берут за это дополнительную плату. Клиент приезжает на замену масла, а ему дополнительно делают диагностику подвески. Смысл данной операции заключается в том, чтобы дать клиенту максимум информации о том, в каком состоянии находится его автомобиль. Вовсе не обязательно, тут же убеждать клиента, отремонтировать все выявленные дефекты. Вы просто сообщаете ему о том, что тормозные усилия на колесах распределяются неравномерно, а рулевые тяги нуждаются в замене через 2-3 тысячи километров. Практика показывает, что через некоторое время эти клиенты возвращаются на СТО, и выполняют данные работы.» — заявляет Владимир Платон

Многие предприятия не берут за это дополнительную плату. Клиент приезжает на замену масла, а ему дополнительно делают диагностику подвески. Смысл данной операции заключается в том, чтобы дать клиенту максимум информации о том, в каком состоянии находится его автомобиль. Вовсе не обязательно, тут же убеждать клиента, отремонтировать все выявленные дефекты. Вы просто сообщаете ему о том, что тормозные усилия на колесах распределяются неравномерно, а рулевые тяги нуждаются в замене через 2-3 тысячи километров. Практика показывает, что через некоторое время эти клиенты возвращаются на СТО, и выполняют данные работы.» — заявляет Владимир Платон

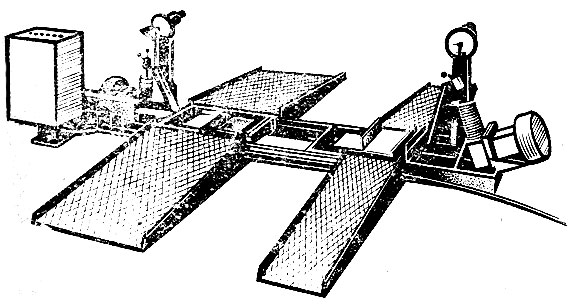

Расположение поста диагностики в ремонтной зоне может быть любым. Главное условие – наличие свободного пространства 8 метров в длину и 3 метра в ширину. Целесообразнее устанавливать её на въезде в автосервис, чтобы после прохождения линии, автомобиль мог свободно ехать на любой из постов ремонта, без лишнего руления по ремонтной зоне. Впрочем, линия проверки диагностики не осложняет проезд автомобилей, поскольку все её элементы устанавливаются заподлицо с полом и не затрудняют маневрирование внутри помещения.

Впрочем, линия проверки диагностики не осложняет проезд автомобилей, поскольку все её элементы устанавливаются заподлицо с полом и не затрудняют маневрирование внутри помещения.

Комплексный подход

Впрочем, есть и другие точки зрения на саму технологию диагностики подвески, а следовательно и на набор необходимого для этого процесса оборудования. Директор компании «Барклай Холдинг» Дмитрий Буянов считает, что современные условия ремонта автомобилей требуют комплексного подхода во всем, даже в таком, казалось бы, банальном вопросе, как замена шаровых опор, или тормозных колодок.

«В первую очередь, давайте ответим себе на вопрос: «Зачем к вам едет клиент?». Он ведь заезжает на станцию не для того, чтобы поменять колодки, или заменить амортизаторы. Он хочет, чтобы вы восстановили идеальную управляемость его автомобиля, плавность хода и комфортабельность вождения. Кроме того, он ожидает, что ходимость установленных в процессе ремонта запасных частей будет сопоставима с ресурсом оригинальных. – отмечает Дмитрий Буянов, — Главная задача автосервиса – добиться такого результата, и вот для этого уже требуются самые современные средства диагностики и регулировки, не только ходовой части автомобиля, но и некоторых сопутствующих систем».

– отмечает Дмитрий Буянов, — Главная задача автосервиса – добиться такого результата, и вот для этого уже требуются самые современные средства диагностики и регулировки, не только ходовой части автомобиля, но и некоторых сопутствующих систем».

Давайте рассмотрим предложенный Д. Буяновым подход на нескольких примерах. Итак, всю работу по ремонту подвески и рулевого управления можно разделить на 4 этапа:

— определение проблемы,

— подбор запасных частей,

— правильная установка запасных частей,

— обеспечение максимального межремонтного пробега.

Допустим, ваш клиент приезжает на автосервис с неопределенным стуком в подвеске. Источник стука вы можете диагностировать только визуально – других способов диагностики, как справедливо выше отметил Владимир Платон пока не изобретено. Будете ли вы при этом использовать детектор люфтов, который значительно облегчает физическую работу автомеханика, или нет – ваше дело. Можно лишь отметить, что «раскачивание» вручную подвески таких автомобилей, как Toyota Land Cruiser, Volkswagen Touareg, Mitsubishi Pajero требует довольно серьезной физической подготовки. Если вы хотите, чтобы ваш сотрудник к концу рабочего дня ещё сохранял способность крутить гайки, то стоит позаботиться о гидравлическом помощнике.

Можно лишь отметить, что «раскачивание» вручную подвески таких автомобилей, как Toyota Land Cruiser, Volkswagen Touareg, Mitsubishi Pajero требует довольно серьезной физической подготовки. Если вы хотите, чтобы ваш сотрудник к концу рабочего дня ещё сохранял способность крутить гайки, то стоит позаботиться о гидравлическом помощнике.

В процессе диагностики выясняется, что источником стука является, шаровая опора, либо сайлент-блок. Естественно, первоочередная задача – подобрать клиенту деталь оригинального качества и правильно установить её на автомобиль. Однако на этом работа не должна заканчиваться. Автомеханик обязан проверить работоспособность сопутствующих узлов, которые могут повлиять на дальнейшую ходимость данной детали. «Если речь идет о шаровой опоре, рычагах, сайлент-блоках, рулевых тягах, то необходимо в обязательном порядке проверить работоспособность амортизаторов. Если его демпфирующие свойства уже сильно далеки от идеальных, то необходимо указать клиенту на это и объяснить, что это может стать причиной преждевременного износа только что установленных автокомпонентов. – поясняет Дмитрий Буянов. – Безусловно, дальнейшие решения о ремонте принимает сам клиент, но он должен обладать всей полнотой информации, чтобы у него потом не возникало вопросов – почему у новой шаровой так быстро порвался пыльник и тому подобное».

– поясняет Дмитрий Буянов. – Безусловно, дальнейшие решения о ремонте принимает сам клиент, но он должен обладать всей полнотой информации, чтобы у него потом не возникало вопросов – почему у новой шаровой так быстро порвался пыльник и тому подобное».

Обратная взаимосвязь должна присутствовать при замене амортизаторов. Если вы меняете стойки, то надо проверять шаровые, сайлент-блоки, рулевые наконечники, рычаги и состояние ступичного подшипника. При выявлении дефектов – указывать на них клиенту и рекомендовать замену. Не случайно, сервис-центры KYB дают максимальную гарантию на свои амортизаторы только в том случае, если клиент при замене восстанавливает подвеску целиком.

Подобных примеров в сфере ремонта ходовой части и подвески можно привести очень много. Замена тормозных колодок должна сопровождаться диагностикой тормозного диска и его выравниванием, при необходимости.

Установка новых деталей рулевого управления обязательно должна сопровождаться проверкой углов установки колес и выставлением руля в нулевое положение. Причем последняя операция на современных автомобилях выполняется с помощью системного сканера, а не «на глаз», как это было принято ещё несколько лет назад. Тем не менее, на которых автосервисах сегодня до сих пор выравнивают положение руля путем перестановки рулевого колеса на шлицах рулевой колонки, что недопустимо.

Причем последняя операция на современных автомобилях выполняется с помощью системного сканера, а не «на глаз», как это было принято ещё несколько лет назад. Тем не менее, на которых автосервисах сегодня до сих пор выравнивают положение руля путем перестановки рулевого колеса на шлицах рулевой колонки, что недопустимо.

Подведем итог.

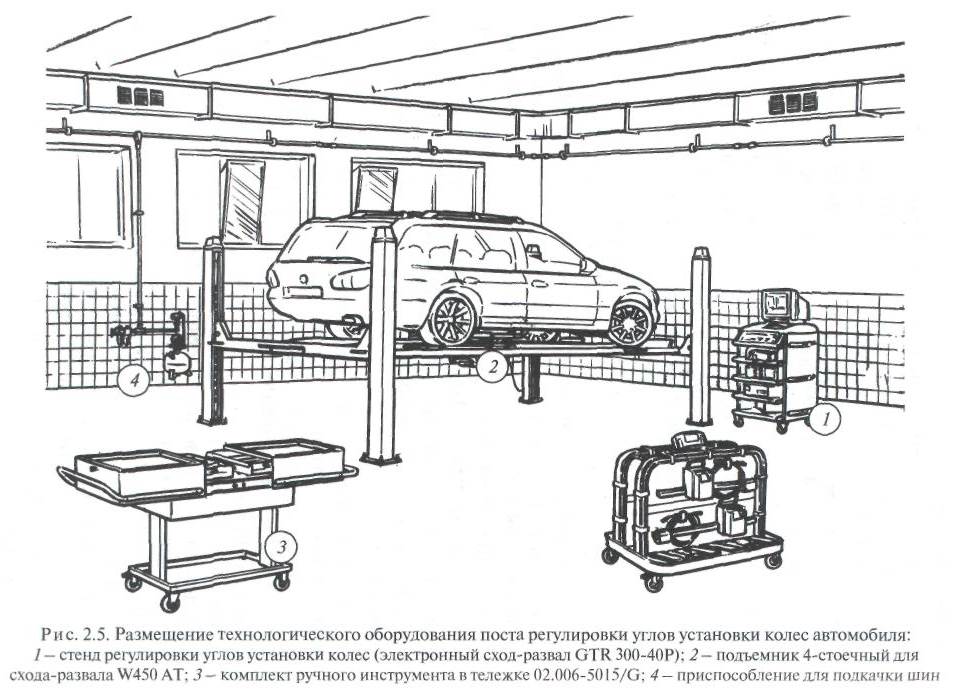

Конечным итогом ремонта должно стать предоставление клиенту объективных данных о том, «как было» и «как стало». Если мы будем ориентироваться на такой подход в ремонте подвески, то набор автосервисного оборудования, который так или иначе задействуется в процессе диагностики ходовой части будет включать в себя следующие стенды:

1. Люфт-детектор. Не обязателен, но облегчает работу при большом потоке клиентов.

2. Стенд проверки амортизаторов. Проверка автомобиля на данном стенде обязательна, как при замене самих амортизаторов, так и при ремонте сопутствующих узлов, чтобы продлить их ходимость.

3. Стенд «развал-схождения». Рекомендуется использовать стенд 3D, поскольку при большом потоке клиентов, стенды с навесными датчиками могут сдерживать пропускную способность СТО.

4. Сканер для установки руля в нулевое положение. Естественно, постоянное использование сканера на посту регулировки углов установки колес может не понравиться вашему диагносту, а покупка нескольких мультимарочных сканеров на один автосервис, вряд ли оправдает себя с экономической точки зрения. Компания «Барклай Холдинг» рекомендует использовать для этих целей прибор «Нано Сервис». Это небольшое устройство, для подключения к блоку управления автомобилем, которое позволяет установить руль в нулевое положение, установить ксеноновые фары в режим регулировки, дать команду на ЭБУ на разведение тормозных цилиндров. «Нано-сервис» в современном автосервисе также необходим, как динамометрический ключ, чтобы не отвлекать диагноста на решение задач, не связанных с диагностикой.

Повышение конкурентоспособности – это не только увеличение пропускной способности, но и установление доверительных отношений с клиентом. Обслуживать постоянного клиента всегда выгоднее, чем искать нового. Если вы в своей работе будете помнить об этом, то вам не придется решать проблему с заполняемостью своего предприятия.

|

Что такое тестирование K&C? — Morse Measurements, LLC

Проверка кинематики и соответствия (K&C):

Испытания на кинематику и соответствие требованиям (испытания K&C) — это тип квазистатических испытаний подвески, при котором к шасси и шинам транспортного средства применяются реалистичные нагрузки и смещения для определения геометрии подвески и характеристик жесткости.

Давайте разберем это.

Испытания K&C представляют собой особый вид испытаний подвески транспортных средств.

«К» означает кинематику — это геометрия подвески (схождение, развал и т. д.). «C» означает соответствие — это жесткость подвески (т. е. насколько сильно изгибаются вещи, когда дорожные нагрузки проходят через шины).

Измерение кинематики подвески и характеристик податливости очень сложно без соответствующих инструментов. Представьте, что вы пытаетесь приложить к шине боковую нагрузку в 2000 фунтов, измеряя отклонение схождения! В компании Morse Measurements измерения K&C упрощаются благодаря нашему современному испытательному стенду Anthony Best Dynamics K&C, первому в своем роде независимо управляемому и общедоступному в Северной Америке.

Испытательная машина AB Dynamics K&C в компании Morse Measurements специально разработана для перемещения и загрузки транспортного средства на нашем объекте способами, которые было бы очень трудно сделать другими способами.

Как работает тестирование K&C?

Этот испытательный стенд крепится к шасси автомобиля снизу и перемещает его в вертикальном направлении, крене и тангаже. Шины остаются в контакте с ровной «дорожной плоскостью» на четырех отдельных колесных колодках. Эти колесные колодки могут поддерживать нулевое усилие трения (благодаря непрерывному контролю силы с обратной связью) или они могут создавать силы на уровне земли для имитации тормозных, ускоренных и поворотных нагрузок в пятнах контакта шин. Прецизионные цифровые энкодеры и тензодатчики постоянно измеряют нагрузку на шины и ориентацию колес.

Все эти силы и перемещения применяются медленно (квазистатически) для захвата зависимости силы подвески от смещения и трения. Измеряя все эти параметры в компании Morse Measurements, где все доступно и воспроизводимо, вы можете сократить количество догадок и сократить расходы, связанные с дорожными/дорожными испытаниями.

После завершения испытаний мы получаем огромное количество информации и идей о подвеске автомобиля. Мы можем разделить характеристики и тесты на кинематику и соответствие.

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Кинематика относится к геометрии подвески. Общими кинематическими характеристиками являются схождение и развал колес, поворот на неровностях, изменение ширины колеи и колесной базы при отскоке/крене и повороте по крену. Эти характеристики имеют решающее значение при сравнении сборки прототипа с предполагаемой конструкцией, при оценке плавности хода и управляемости автомобиля или при создании точной модели автомобиля.

Мы используем набор тестов для всесторонней оценки кинематики подвески. Вот несколько наиболее распространенных тестов кинематики, которые мы проводим:

- Испытание на отскок:

- Прокатное испытание: Стол вращается вокруг продольной оси, а колодки колеса сохраняют нулевые силы трения и центрирующие моменты. Мы используем испытания на качение для определения управляемости по крену, поворота оси, жесткости по крену, распределения жесткости по крену, коэффициента статической передачи веса по крену, смещения центра колеса и многого другого.

- Проверка рулевого управления: На этот раз стол удерживается неподвижно, пока робот-рулевой перемещает маховик в пределах его диапазона перемещения. Затем измеряются нагрузки и перемещение на передних колесах. Мы используем тест рулевого управления для определения характеристик оси шкворня, механического следа, процента Аккермана, мгновенного передаточного числа рулевого управления и многого другого.

- Щелкните здесь, чтобы ознакомиться с дополнительными тестами.

В этом контексте податливость является обратной величиной жесткости. Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Вот несколько тестов, которые мы используем для измерения характеристик податливости:

- Испытание на боковую податливость: В этом испытании стол фиксируется, в то время как боковые силы передаются на шины через колесные колодки. С помощью этого теста мы определяем управляемость оси, боковую жесткость схождения, боковую жесткость развала и многое другое.

- Испытание на продольную податливость: Подобно поперечному испытанию, в ходе испытания на продольную податливость стол фиксируется, в то время как продольные силы передаются на шины через колесные колодки. С помощью этого теста мы определяем, среди прочего, продольную жесткость схождения, жесткость развала и углы, препятствующие нырянию/приседанию.

- Испытание на выравнивающий крутящий момент: В этом испытании стол фиксирует шасси, в то время как выравнивающий момент передается на шины через колодки.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту. - Щелкните здесь, чтобы ознакомиться с дополнительными тестами.

Ни одна другая компания не может дать мне подробное представление о динамике подвески и совместимости компонентов, как Morse Measurements со своей установкой K&C.

Джефф Браун

Владелец Transact Race Engineering Inc.

Как вы планируете тест K&C?

Мы помогаем нашим клиентам планировать свои тесты K&C с учетом целей, которых они хотят достичь. За последние 15 лет мы наблюдаем появление некоторых общих тенденций, вот несколько общих целей:

- Получить данные, необходимые для CarSim или другой модели динамики автомобиля.

- Оценить качество и эффективность сборки прототипа.

- Сравните автомобили конкурентов, чтобы оценить их конструктивные решения.

- Сравните характеристики различных компонентов подвески.

- Настройте втулки, стабилизаторы поперечной устойчивости и т. д. для достижения желаемых целей автомобиля.

Узнайте больше о планировании теста K&C для достижения ваших целей.

Есть вопросы о тестировании K&C?

Тестирование K&C имеет огромный потенциал для программы разработки вашего автомобиля… но понять этот потенциал и как его использовать не всегда просто. Если у вас есть вопросы о тестировании K&C, посетите нашу страницу часто задаваемых вопросов или посмотрите бесплатный веб-семинар с ответами на самые распространенные вопросы.

Проверка кинематики и соответствия (K&C):

Испытания на кинематику и соответствие требованиям (испытания K&C) — это тип квазистатических испытаний подвески, при котором к шасси и шинам транспортного средства применяются реалистичные нагрузки и смещения для определения геометрии подвески и характеристик жесткости.

Давайте разберем это.

Испытания K&C представляют собой особый вид испытаний подвески транспортных средств.

«К» означает кинематику — это геометрия подвески (схождение, развал и т. д.). «C» означает соответствие — это жесткость подвески (т. е. насколько сильно изгибаются вещи, когда дорожные нагрузки проходят через шины).

Измерить кинематику подвески и характеристики податливости очень сложно без соответствующих инструментов. Представьте, что вы пытаетесь приложить к шине боковую нагрузку в 2000 фунтов, измеряя отклонение схождения! В компании Morse Measurements измерения K&C упрощаются благодаря нашему современному испытательному стенду Anthony Best Dynamics K&C, первому в своем роде независимо управляемому и общедоступному в Северной Америке.

Испытательная машина AB Dynamics K&C компании Morse Measurements специально разработана для перемещения и загрузки транспортного средства на нашем объекте способами, которые было бы очень трудно сделать другими способами.

Как работает тестирование K&C?

Этот испытательный стенд крепится к шасси автомобиля снизу и перемещает его в вертикальном направлении, крене и тангаже. Шины остаются в контакте с ровной «дорожной плоскостью» на четырех отдельных колесных колодках. Эти колесные колодки могут поддерживать нулевое усилие трения (благодаря непрерывному контролю силы с обратной связью) или они могут создавать силы на уровне земли для имитации тормозных, ускоренных и поворотных нагрузок в пятнах контакта шин. Прецизионные цифровые энкодеры и тензодатчики постоянно измеряют нагрузку на шины и ориентацию колес.

Все эти силы и перемещения применяются медленно (квазистатически) для захвата зависимости силы подвески от смещения и трения. Измеряя все эти параметры в компании Morse Measurements, где все доступно и воспроизводимо, вы можете сократить количество догадок и сократить расходы, связанные с дорожными/дорожными испытаниями.

После завершения испытаний мы получаем огромное количество информации и идей о подвеске автомобиля. Мы можем разделить характеристики и тесты на кинематику и соответствие.

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Мы используем набор тестов для всесторонней оценки кинематики подвески. Вот несколько наиболее распространенных тестов кинематики, которые мы проводим:

- Испытание на отскок: Стол перемещается вверх и вниз, при этом подушки поддерживают нулевые силы трения и выравнивающие моменты. Мы используем его для определения скорости вращения колес, скорости движения, поворота/развала/кастера, движения центра колеса, кинематической высоты центра крена, угла/длины виртуального поворотного рычага и многого другого.

- Прокатное испытание: Стол вращается вокруг продольной оси, а колодки колеса сохраняют нулевые силы трения и центрирующие моменты. Мы используем испытания на качение для определения управляемости по крену, поворота оси, жесткости по крену, распределения жесткости по крену, коэффициента статической передачи веса по крену, смещения центра колеса и многого другого.

- Проверка рулевого управления: На этот раз стол удерживается неподвижно, пока робот-рулевой перемещает маховик в пределах его диапазона перемещения. Затем измеряются нагрузки и перемещение на передних колесах. Мы используем тест рулевого управления для определения характеристик оси шкворня, механического следа, процента Аккермана, мгновенного передаточного числа рулевого управления и многого другого.

- Щелкните здесь, чтобы ознакомиться с дополнительными тестами.

В этом контексте податливость является обратной величиной жесткости. Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Вот несколько тестов, которые мы используем для измерения характеристик податливости:

- Испытание на боковую податливость: В этом испытании стол фиксируется, в то время как боковые силы передаются на шины через колесные колодки. С помощью этого теста мы определяем управляемость оси, боковую жесткость схождения, боковую жесткость развала и многое другое.

- Испытание на продольную податливость: Подобно поперечному испытанию, в ходе испытания на продольную податливость стол фиксируется, в то время как продольные силы передаются на шины через колесные колодки. С помощью этого теста мы определяем, среди прочего, продольную жесткость схождения, жесткость развала и углы, препятствующие нырянию/приседанию.

- Испытание на выравнивающий крутящий момент: В этом испытании стол фиксирует шасси, в то время как выравнивающий момент передается на шины через колодки.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту. - Щелкните здесь, чтобы ознакомиться с дополнительными тестами.

Как вы планируете тест K&C?

Мы помогаем нашим клиентам планировать свои тесты K&C с учетом целей, которых они хотят достичь. За последние 15 лет мы наблюдаем появление некоторых общих тенденций, вот несколько общих целей:

Получить данные, необходимые для CarSim или другой модели динамики автомобиля.

Оценить качество и эффективность сборки прототипа.

Сравнивайте автомобили конкурентов, чтобы оценить их конструктивные решения.

Сравните характеристики различных компонентов подвески.

Настройте втулки, стабилизаторы поперечной устойчивости и т. д. для достижения желаемых целей автомобиля.

Узнайте больше о планировании теста K&C для достижения ваших целей.![]()

Свяжитесь с нами, чтобы узнать больше о тестировании K&C, запросить бесплатное предложение или задать вопрос.

Есть вопросы о тестировании K&C?

Тестирование K&C имеет огромный потенциал для программы разработки вашего автомобиля… но понять этот потенциал и как его использовать не всегда просто. Если у вас есть вопросы о тестировании K&C, посетите нашу страницу часто задаваемых вопросов или посмотрите бесплатный веб-семинар с ответами на самые распространенные вопросы.

Технологии | kw_7post

крепление колеса по умолчанию:

разболтовка: | отверстие ступицы: | нить: | сиденье: | длина вала: мм

- Койловеры

- Демпфирование и клапан — 2-ходовой

- Демпфирование и клапан — 3-ходовой

- Демпфирование и клапан — 4-ходовой

- Демпфирование и клапан — 5-ходовой

- Линия из нержавеющей стали

- 7-постовое динамическое испытание

- Функция и качество

Испытательный центр KW в Фихтенберге предоставляет автоспортивным командам и отраслевым партнерам возможность моделировать ход подвески автомобиля на реальных гоночных трассах. Это делается на гидравлическом семистоечном испытательном стенде компании KW. Независимо от того, используете ли вы развертку с 4 постами, воспроизведение трека с 4 постами или воспроизведение трека с 7 постами. Испытательный центр KW позволяет спортивным командам считывать от 50 до 100 измерений в день в зависимости от типа гоночного автомобиля. Установка системы демпфера для соревнований KW окажется полезной, поскольку вы сможете максимально использовать дополнительные преимущества системы демпфера для соревнований.

Это делается на гидравлическом семистоечном испытательном стенде компании KW. Независимо от того, используете ли вы развертку с 4 постами, воспроизведение трека с 4 постами или воспроизведение трека с 7 постами. Испытательный центр KW позволяет спортивным командам считывать от 50 до 100 измерений в день в зависимости от типа гоночного автомобиля. Установка системы демпфера для соревнований KW окажется полезной, поскольку вы сможете максимально использовать дополнительные преимущества системы демпфера для соревнований.

Во время цикла испытаний шасси KW можно снять и сразу адаптировать к результатам измерений. При измерениях на 7-стоечном стенде для проверки динамики транспортных средств не происходит износа транспортных средств, как в реальных ездовых операциях, и, помимо капитала, наши клиенты экономят время. Испытательный стенд с широким спектром возможностей для испытаний представляет интерес для всех, кто хочет получить больше от своего шасси с помощью технологии испытаний Формулы-1.

Преимущества

Стенд для испытания динамики вождения 7post, принадлежащий KW Automotive, предлагает клиентам возможность выполнять анализ и оптимизацию вертикальной динамики своего автомобиля.

- Повторяемость благодаря постоянным условиям внешней среды

- Экономия времени (50-100 измерений в день / в зависимости от типа автомобиля)

- Отсутствие износа автомобиля

- Без проката гусениц

- Возможность тестировать автомобили, которые не готовы к вождению

- Непрерывное документирование всех измерений

- Анализ данных с помощью Matlab® и MS Excel®

- Оптимизация различных параметров

- Резонансные частоты тела

- Степень демпфирования

- Кивание

- Строительные грузчики

- уровень динамического автомобиля

- Колебания нагрузки на колесо

- Для амортизаторов KW возможна непосредственная замена узла амортизатора и выбор пружины.

Характеристическую кривую демпферов можно регулировать.

Характеристическую кривую демпферов можно регулировать.

Инфраструктура

В дополнение к испытательному стенду имеется мастерская с двухстоечным автомобильным подъемником. Кроме того, доступны возможности испытаний амортизаторов от компаний Schenk (кривошипно-шатунный механизм), API Dyno (электронно-механический) и Röhrig (гидравлический).

Требования

- Колесная база: мин. 1500 мм/макс. 3450 мм

- Гусеницы: мин. 1100 мм/макс. 1900 мм

- Вес: макс. 3,5 т

Контрольный список

- Транспортное средство в эксплуатации:

- Подшипники шасси

- Шины (возможно дополнительные шины со значениями давления горячего воздуха)

- Колесные нагрузки (соответствующее содержимое бака, доступны балластные мешки)

- Геометрия оси

- Высота автомобиля

- Принесите дополнительные пружины и амортизаторы

- Принесите специальные инструменты (например, накладной замок, центральный замок, баллон со сжатым воздухом для подъемной системы)

- Для датчиков по индивидуальному заказу, подходящий адаптер для разъема типа LEMO (PHG.

1B.304.CLLD62Z)

1B.304.CLLD62Z)

Методы анализа — 4-х постовый свип

Процедура испытаний

Возбуждение четырехколесных приводов посредством синусоидальных колебаний хода с постоянной максимальной скоростью при пересечении нуля 50, 100, 150, 200 или 250 мм/с и возрастающей частотой 1-20 Гц.

Услуги/анализ

- Оптимизация резонансных частот тела (использование по назначению)

- Оптимизация степени демпфирования (соотношение между усилиями пружины и демпфирования)

- Оптимизация поведения кивания (баланс)

- Оптимизация движения тела (управление автомобилем/комфорт)

- Оптимизация динамического уровня автомобиля (коэффициент сжатия/отбоя)

- Оптимизация колебаний нагрузки на колесо (тяговое усилие)

- Оптимизация минимальной движущей силы колеса (тягового усилия)

- Определение динамической жесткости шины

В дополнение к этому частотному анализу также возможны частоты и скорости возбуждения, а также режимы в соответствии с требованиями заказчика. Также могут быть проведены испытания на жесткость валков. Постоянные аэродинамические силы можно имитировать с помощью двух дополнительных пневматических рессор.

Также могут быть проведены испытания на жесткость валков. Постоянные аэродинамические силы можно имитировать с помощью двух дополнительных пневматических рессор.

Оборудование

- четыре датчика ускорения колес

- два датчика ускорения кузова

- два или четыре датчика смещения на гасителях вибрации или между ободом и крылом

4-кратное воспроизведение трека

Процедура тестирования

Стимулирование приводов с помощью файла диска, который был создан путем итерации трека из реальных данных трека. Анализ проводится по конкретным трекам, глобально и по секторам.

Услуги/Анализ

- Обработка данных и итерация данных трека для создания драйв-файла на испытательном стенде

- Определение участков пути с проблемными зонами для дифференцированной оценки

- Оптимизация ускорений раскачки и тангажа в зависимости от маршрута

- Отраслевая оптимизация колеи колебаний нагрузки на колесо

- Опционально: реализация анализа 4 постов

Дополнительные требования

- Должны быть доступны данные о маршруте измеряемого транспортного средства.

Запись:

Запись: - Вертикальное ускорение четырех колес / колесных опор (датчики можно взять напрокат)

Внимание: Постоянные аэродинамические силы можно имитировать с помощью двух пневматических рессор, но нельзя качать и качать за счет продольного или поперечного ускорения. Для этого необходимо сделать повтор трека 7post.

Воспроизведение с 7 опорами

Процедура испытаний

В дополнение к работе четырех колесных гидроцилиндров инерция и выходная сила вводятся непосредственно в конструкцию транспортного средства с помощью трех дополнительных приводов. Приводы стимулируются с помощью файла диска, который был создан с использованием итерации маршрута из реальных данных маршрута и Aeromap. Анализ проводится по конкретным маршрутам, в глобальном масштабе и по секторам.

Услуги/Анализ

- Обработка данных и итерация данных трека для создания драйв-файла на испытательном стенде

- Моделирование аэродинамических нагрузок согласно спецификации или aeromap

- Определение участков пути с проблемными зонами для дифференцированной оценки при различных условиях движения

- Варианты разделения: секторы торможения, прохождения поворотов, тяги и выемки, секторы низкой, средней и высокой скорости и определение недостаточной и чрезмерной управляемости

- Оптимизация ускорения раскачки и тангажа в зависимости от сектора маршрута

- Оптимизация колебания нагрузки на колеса в зависимости от сектора маршрута

- Отслеживание секторальной оптимизации динамического уровня автомобиля

- Опционально: Проведение анализа 4-кратной развертки с постоянным выходным усилием

Дополнительные требования

- Должны быть данные по аэродинамике

- Должно быть известно положение центра тяжести автомобиля

- Должны быть доступны данные о маршруте измеряемого транспортного средства.

Ухудшается

управляемость, слышатся стуки, скрежет. Это первые признаки того, что ходовая

не в порядке, требуется сделать диагностику!.

Ухудшается

управляемость, слышатся стуки, скрежет. Это первые признаки того, что ходовая

не в порядке, требуется сделать диагностику!. В Москве вибростенды для диагностики автомобиля есть пока не во

всех автомастерских, поэтому многие предпочитают обойтись обычным дедовским

способом, хотя в хороших руках и дедовский способ даёт отличные результаты, Вибростенд для диагностики подвески автомобиля

позволит выявить повреждения внешние, но и внутренние и вовремя устранить их.

В Москве вибростенды для диагностики автомобиля есть пока не во

всех автомастерских, поэтому многие предпочитают обойтись обычным дедовским

способом, хотя в хороших руках и дедовский способ даёт отличные результаты, Вибростенд для диагностики подвески автомобиля

позволит выявить повреждения внешние, но и внутренние и вовремя устранить их. Производители не зря ставят те или иные сроки диагностики и ремонта транспортного средства, так как каждый узел ходовой части изнашивается через определенный период времени, причем детали с большей нагрузкой изнашиваются быстрее, а другие медленнее. Если вовремя не выявить износ одной запчасти, то сломается весь узел!

Производители не зря ставят те или иные сроки диагностики и ремонта транспортного средства, так как каждый узел ходовой части изнашивается через определенный период времени, причем детали с большей нагрузкой изнашиваются быстрее, а другие медленнее. Если вовремя не выявить износ одной запчасти, то сломается весь узел!

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту. Характеристическую кривую демпферов можно регулировать.

Характеристическую кривую демпферов можно регулировать. 1B.304.CLLD62Z)

1B.304.CLLD62Z) Запись:

Запись: