Порядок работы цилиндров двигателя на разных авто

В большинстве случаев рядовому автовладельцу вовсе не нужно понимать порядок работы цилиндров двигателя. Однако эта информация не нужна до тех пор, пока у автолюбителя не появится желание самостоятельно выставить зажигание либо отрегулировать клапана.

Такие сведения непременно понадобятся в том случае, если нужно будет подключить высоковольтные провода или трубопроводы в дизельном агрегате. В таких случаях добраться до станции техобслуживания бывает порой попросту невозможно, а знаний о том, как работает двигатель не всегда достаточно.

Теоретическая часть

Порядком работы называют последовательность, с которой происходит чередование тактов в разных цилиндрах силового агрегата. Данная последовательность зависит от следующих факторов:

- количество цилиндров;

- тип расположения цилиндров: V-образное либо рядное;

- конструкционные особенности коленвала и распредвала.

Особенности рабочего цикла двигателя

То, что происходит внутри цилиндра, называется рабочим циклом двигателя, который состоит из определенных фаз газораспределения.

Газораспределительной фазой называют момент, в который начинается открытие и заканчивается закрытие клапанов. Измеряется фаза газораспределения в градусах поворота коленчатого вала по отношению к верхней и нижней мёртвым точкам (ВМТ и НМТ).

На протяжении рабочего цикла в цилиндре воспламеняется смесь топлива и воздуха. Промежуток между воспламенениями в цилиндре оказывает непосредственное влияние на равномерность работы мотора. Двигатель работает максимально равномерно при наименьшем промежутке воспламенения.

Данный цикл непосредственно зависит от количества цилиндров. Чем большим является число цилиндров, тем меньшим будет интервал воспламенения.

Разные автомобили — разный принцип работы

У разных версий однотипных моторов цилиндры могут работать по-разному. Для примера можно взять двигатель ЗМЗ. Порядок работы цилиндров 402-го двигателя выглядит следующим образом – 1-2-4-3. А вот у двигателя 406 он составляет 1-3-4-2.

Нужно понимать, что один рабочий цикл четырехтактного мотора по длительности равен двум оборотам коленчатого вала. Если использовать градусное измерение, то он составляет 720°. У двухтактного двигателя он равен 360°.

Если использовать градусное измерение, то он составляет 720°. У двухтактного двигателя он равен 360°.

Колена вала расположены под специальным углом, в результате чего вал постоянно пребывает под усилием поршней. Данный угол определяется тактностью силового агрегата и числом цилиндров.

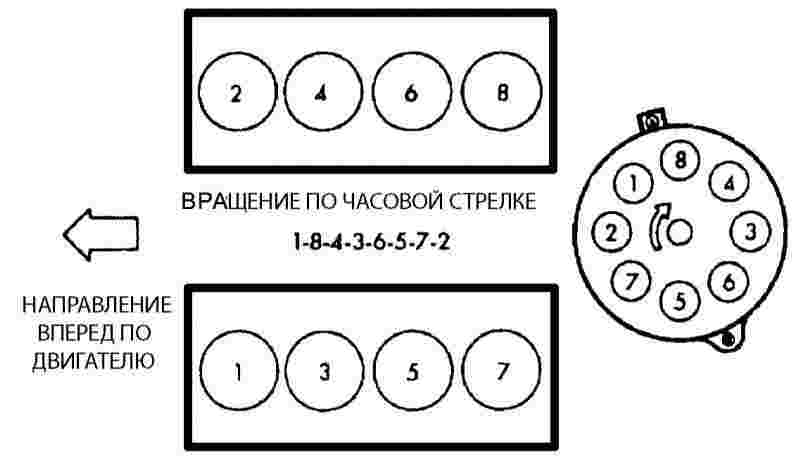

- 4-цилиндровый двигатель со 180-градусным интервалом между воспламенениями: 1-2-4-3 либо 1-3-4-2;

- 6 цилиндровый двигатель с рядным расположением цилиндров и 120-градусным интервалом между воспламенениями: 1-5-3-6-2-4;

- 8 цилиндровый двигатель (V-образный, 90-градусный интервал между воспламенениями: 1-5-4-8-6-3-7-2.

В каждой схеме двигателя, независимо от его производителя, работа цилиндров начинается с главного цилиндра, отмеченного номером 1.

Данная статья сайта Avtopub.com находится в разделе «Устройство», с помощью которого вы сможете иметь общее представление о различных узлах всего автомобиля.

Желаем успехов в определении последовательности работы цилиндров мотора вашей машины. Также советуем обратить внимание на статью о том, как осуществляется замена прокладки головки блока цилиндров.

Предыдущая запись

Следующая запись

Порядок работы цилиндров 402 двигателя

История

Разрабатывался он не менее легендарным конструктором Гарри Вольдемаровичем Эвартом специально для Волги. Этот силовой агрегат должен был прийти на смену устаревшего мотора ГАЗ-21. В последующей разработке был сделано много модификаций, таких как — ЗМЗ-24Д и ЗМЗ 4021.

Еще этот мотор называют ЗМЗ 24, поскольку изначально он предполагался для установки тольку на 24-ю Волгу, но как показала практика и история, движок получил достаточно широкое распространение на другие модели автомобилей.

Мотор ЗМЗ 24Д имел улучшенные характеристики охлаждения, которые снижали расход горючего. Но, эта серия двигателей прервалась в 1972 году, поскольку ремонт силового агрегата обходился слишком дорого.

Впоследствии ВОЛГА получила всего два силовых агрегата — ЗМЗ 402 и ЗМЗ 402.1. Но, как показывает практика, использование силовых агрегатов ЗМЗ 24 и ЗМЗ 24Д дошли до нашего времени, и на некоторых автомобилях 24-й серии еще можно встретить такие моторы.

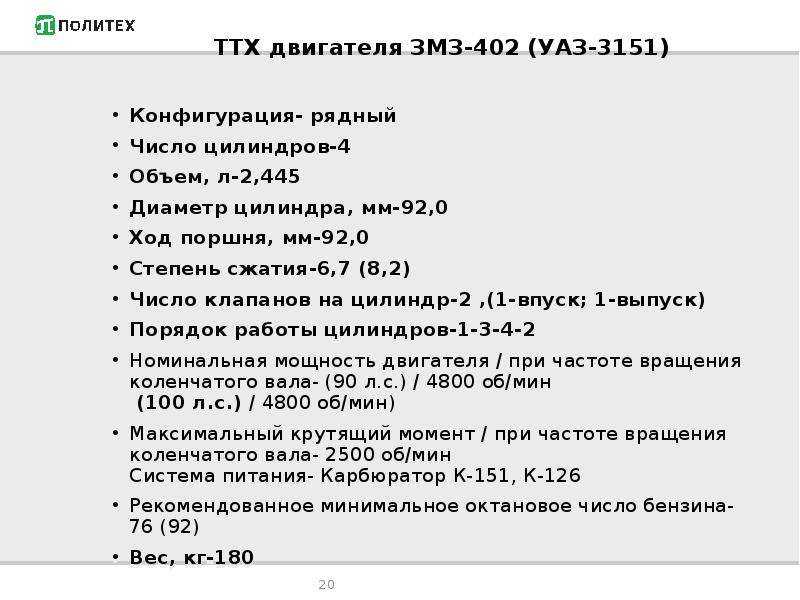

Технические характеристики и описание

Волговский мотор считался в Союзе одним из самых надежных. Несмотря на высокий расход, 402 двигатель полюбился многим автомобилистам. Итак, рассмотрим, основные характеристики двигателя ЗМЗ 402, а также устройство работы:

Итак, рассмотрим, основные характеристики двигателя ЗМЗ 402, а также устройство работы:

| Наименование | Характеристика |

| Изготовитель | ЗМЗ |

| Модель | ЗМЗ 24, ЗМЗ 24Д |

| Модификации | ЗМЗ 4021, ЗМЗ 4022, ЗМЗ 4025, ЗМЗ 24С |

| Тип мотора | Бензиновый |

| Тип впрыска | Карбюратор |

| Конфигурация | 4-цилидровый рядный продольный ДВС |

| Мощность двигателя | 95 л.с. |

| Количество цилиндров | 4 |

| Количество клапанов | 8 |

| Диаметр поршня | 92 мм |

| Ход поршня | 92 мм |

| Охлаждение | Жидкостное |

| Материал блока и головки | Алюминий |

| Ресурс | 300 000 км |

| Порядок работы цилиндров | 1-2-4-3 |

| Система зажигания | Контактная или бесконтактная |

Что нужно знать

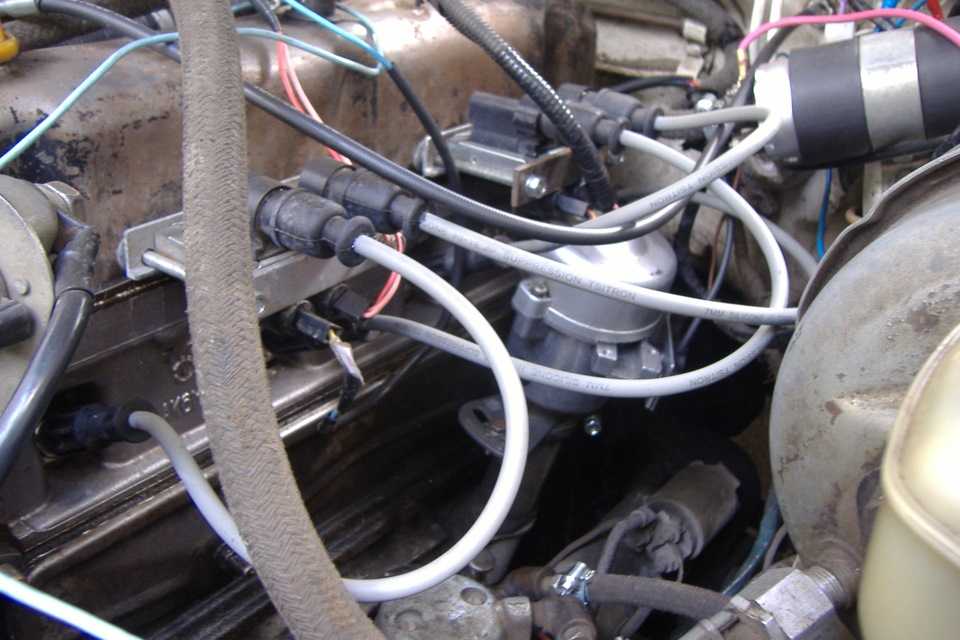

Чтобы правильно произвести настройку и регулировку зажигания ЗМЗ 402, необходимо знать некоторые нюансы о работе силового агрегата. На таких моторах установленный бесконтактный распределитель, дополненный генератором управляющих сигналов и смонтированным регуляторами опережения — вакуумным и центробежным (автор видео — smotri Vidik).

На таких моторах установленный бесконтактный распределитель, дополненный генератором управляющих сигналов и смонтированным регуляторами опережения — вакуумным и центробежным (автор видео — smotri Vidik).

Распределитель предназначен для выполнения определенных функций:

Для правильного распределения импульсов используется бегунок, установленный на шкиве механизма. Бегунок оборудован резистором и предназначен для подавления помех. Коммутаторное устройство выполняет функцию размыкания цепи обмотки катушки зажигания, преобразовывая управляющие сигналы от регулятора в сигналы тока на КЗ.

Чтобы правильно установить зажигание на 402 двигатель, необходимо учитывать характеристики системы, представленные ниже:

Разобранный трамблер для ЗМЗ

com/embed/ISSJBb0Ws90?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Регулировка момента зажигания двигателя ЗМЗ-402

Страница 1 из 2

На двигателе типа ЗМЗ0-402 установлен датчик-распределитель зажигания (1908.3706) – бесконтактный, с датчиком (генератором) управляющих импульсов и встроенным вакуумным и центробежным регуляторами опережения зажигания.

Датчик-распределитель выполняет две функции: задает момент искрообразования и распределяет импульсы высокого напряжения по цилиндрам в соответствии с порядком их работы. Для этого служит бегунок, надетый на вал датчика-распределителя.

В бегунке установлен помехоподавительный резистор.

Техническая характеристика системы зажигания

Особенности поджигания топлива

Перед тем, как установить и правильно выставить порядок зажигания на 402 двигателе, важно разобраться с конструктивными особенностями трамблера. На этом двигателе установили распределитель электрического потока без традиционных металлических контактов. Инновация в том, что сложным процессом управляет вместе с генератором вакуумный регулятор опережения.

На этом двигателе установили распределитель электрического потока без традиционных металлических контактов. Инновация в том, что сложным процессом управляет вместе с генератором вакуумный регулятор опережения.

Распределитель устанавливает порядок появления искры, последовательность поджигания топлива по цилиндрам. Правильно «уловить» моменты искрового разряда помогает механический бегунок. Он монтируется непосредственно на шкиве. Имеет резистор, помогающий микшировать помехи. Коммутирующее устройство рассоединяет цепь в первой катушке. В последующем превращает, исходящие от узла электрические импульсы, в преривистый ток в КЗ.

Особенности конструкции и устройство «3M3-402»

Итак, «3M3-402» – это 4-х цилиндровый восьмиклапанный карбюраторный двигатель рабочим объемом 2,445 л, развивающий мощность 100 л. с. (в модификации для работы на низкооктановом бензине – 90 лошадиных сил). Характерными особенностями конструкции являются цельноалюминиевый блок с «мокрыми» гильзами цилиндров, а также нижнее расположение распределительного вала. Мотор простой и надёжный, как автомат Калашникова.

Мотор простой и надёжный, как автомат Калашникова.

Блок цилиндров. Головка блока цилиндров

Блок изготавливали литьём под давлением, из высокопрочного алюминиевого сплава, поры для герметизации заполняли специальными составами (смолами). Некоторые блоки моторов «3M3-4022.10» и «3M3-402.10» были отлиты кокильным литьём, а не под давлением.«Мокрые» гильзы цилиндров съёмные, зафиксированные по нижнему краю. Снизу они уплотнены медными кольцами, а сверху — прокладкой ГБЦ.

Головка блока также отливалась из алюминия; подвергалась термической обработке – закалке и старению. В неё запрессовывались сёдла клапанов из легированного чугуна и металло-керамические направляющие для их шеек. Высота головки составляет 94,4 мм (98 мм – для мотора 4021, рассчитанного под работу на 76-м (80-м) бензине). Коллекторы располагаются с правой стороны. Впускной отлит из алюминия и предусматривает монтаж2-хкамерного карбюратора. Коллектор выпускной – из чугуна, расположенный под впускным, таким образом, чтобы подогревать каналы впуска. Это положительно сказывается на качестве смесеобразования.

Это положительно сказывается на качестве смесеобразования.

Головки блока цилиндров двигателей «3M3-402.10» и «3M3-4021.10» различаются по объёму камер сгорания. Увеличение степени сжатия мотора «3M3-402.10» было получено за счёт дополнительной фрезеровки нижней плоскости головки на 3,6 мм (вот поэтому высота головки двигателя «3M3-4021.10» составляет 94,4 мм, высота головки двигателя «3M3-4021.10» равняется 98 мм).

Между головкой и блоком цилиндров находится прокладка из асбестового полотна, армированного металлическим каркасом и покрытого графитом. Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии составляет 1,5 мм.

Объём камеры сгорания при поставленных на место клапанах и ввернутой свече равен 74-77 см3 для двигателя «3M3-4021.10», и 94-98 см3 для двигателя «3M3-4021.10» . Разница между объёмами камер сгорания одной головки блока не должна превышать двух см3.

Кривошипно-шатунный механизм

Коленчатый вал отлит из магниевого чугуна, с пятью опорными шейками. Подшипники скольжения («вкладыши») – стале-алюминиевые. Передний конец вала уплотнён самоподжимным сальником, задний — сальниковой набивкой. На поршнях из термоупрочнённого алюминия, с терморегулирующими стальными вставками, установлены два компрессионных кольца и одно кольцо составное маслосъёмное. Шатуны – кованые стальные, двутаврового сечения. Поршневые пальцы выполнены без фиксации, т. е. плавающими.

Подшипники скольжения («вкладыши») – стале-алюминиевые. Передний конец вала уплотнён самоподжимным сальником, задний — сальниковой набивкой. На поршнях из термоупрочнённого алюминия, с терморегулирующими стальными вставками, установлены два компрессионных кольца и одно кольцо составное маслосъёмное. Шатуны – кованые стальные, двутаврового сечения. Поршневые пальцы выполнены без фиксации, т. е. плавающими.

Геометрия по схеме «диаметр гильзы 92 мм, ход поршня 92 мм» позволяет мотору развивать отличный момент даже при небольших оборотах коленчатого вала.

Как уже было о сохранил нижневальную схему ГРМ (OHV) своего предшественника – «3M3-24Д». Распредвал располагается в блоке двигателя справа и приводится через мало шумящую текстолитовую либо пластиковую шестерёнку от коленчатого вала. На клапаны воздействие передаётся посредством толкателей и штанг, качающих коромысла, которые расположены на общей оси.

Система смазки двигателя

Система смазки двигателя «3M3-402» – комбинированная. Шейки коленчатого и распределительного валов, втулки коромысел и верхние концы штанг смазываются под давлением, а стенки цилиндров –от разбрызгивания через специальные сопла, что расположены в отливах шатунов. Масляный насос шестерёночный, с приводом от распределительного вала. Привод выполнялся в виде шестигранника. Фильтрация масла является полнопоточной. Фильтрующий элемент располагается с левой стороны от двигателя.

Шейки коленчатого и распределительного валов, втулки коромысел и верхние концы штанг смазываются под давлением, а стенки цилиндров –от разбрызгивания через специальные сопла, что расположены в отливах шатунов. Масляный насос шестерёночный, с приводом от распределительного вала. Привод выполнялся в виде шестигранника. Фильтрация масла является полнопоточной. Фильтрующий элемент располагается с левой стороны от двигателя.

Система зажигания «3M3-402»

Система зажигания является бесконтактной. Распределитель зажигания не снабжён прерывателем. Вместо него в системе имеется магнитный датчик. Сигнал для катушки формируется электронным коммутатором и разносится по свечам, все тем же бегунком в крышке трамблёра. Порядок работы цилиндров: 1-2-4-3.

Регулировка системы зажигания ЗМЗ 402 — Ремонт своими руками

От правильной настройки системы зажигания напрямую зависит работа двигателя, его экономичность и надежность. В данной статье мы рассмотрим устройство и компоненты системы зажигания ЗМЗ 402, а также порядок установки угла опережения зажигания

Элементы системы зажигания

Одной из основных систем, необходимых для удачного пуска двигателя, является система зажигания. Для бензиновых двигателей принципиальная конструкция систем зажигания отличается совсем незначительно – существуют два вида: • Контактная система • Бесконтактная система

Для бензиновых двигателей принципиальная конструкция систем зажигания отличается совсем незначительно – существуют два вида: • Контактная система • Бесконтактная система

Система зажигания состоит из следующих компонентов: 1. Катушка 2. Распределитель-прерыватель искры (трамблер) 3. Коммутатор 4. Свечи зажигания 5. Замок зажигания 6. Стартер 7. Добавочное сопротивление (в отдельных случаях)

Порядок работы системы зажигания

Для ЗМЗ 402 модели этот порядок выглядит так:

1-2-4-3

Запуск мотора автомобиля производится при повороте ключа в замке зажигания – в этот момент заряд с аккумуляторной батареи поступает на стартер, который начинает вращать коленчатый вал, приводя в действие трамблер (через привод). В этот самый момент электрический ток поступает на катушку, затем через коммутатор заряд поступает на распределитель искры (трамблер), а тот в свою очередь распределяет ток через провода на свечи цилиндров.

ВАЖНО знать, что коммутатор являет собой блок из транзисторных ключей, служащий для управления токами, которые проходят через катушку индуктивности.

Раннее зажигание

Одной из наиболее часто встречающихся проблем с системой зажигания является слишком ранний угол опережения зажигания – это когда при подаче топлива в цилиндр двигателя, рабочая смесь из бензина и воздуха в камере сгорания воспламеняется гораздо раньше подхода поршня к верхней мёртвой точке. Если начальный угол опережения зажигания установлен слишком рано, тогда могут возникнуть проблемы с работой автомобиля. Чтобы избежать этого стоит обратить внимание на признаки раннего зажигания. А это:

• Двигатель не запускается с первого раза (имеет место проворачивание коленчатого вала в обратную сторону при пуске двигателя) • Неустойчивая работа мотора на холостом ходу • Детонация несгоревшего топлива (появляется стрекочущий звук, который не исчезает при увеличении оборотов) • Нагар на свечах зажигания (полностью не сгоревшее топливо оседает на свече) • Выстрелы в глушитель (топливо сгорает из-за пропуска в работе зажигания) • Черный дым из глушителя (догорает топливо не сгоревшее в камере сгорания) • Повышенный расход топлива

Позднее зажигание

На двигателях с карбюраторной системой питания, позднее зажигание являет собой воспламенение топливной смеси в тот момент, когда поршень уже достиг верхней мертвой точки или уже прошёл ее. При такой работе двигателя увеличивается расход топлива, ухудшаются мощность и приемистость. Основными признаками позднего зажигания являются: • Проблема с запуском мотора (Нужно несколько попыток) • Вялая динамика автомобиля на ходу (двигатель глохнет, когда увеличиваются обороты) • Свечи зажигания светло-серого или белого цвета • Выстрелы в карбюратор (происходит догорание топлива во впускном коллекторе) • Перегрев двигателя (догорание смеси происходит при такте расширения, что способствует перегреву мотора)

При такой работе двигателя увеличивается расход топлива, ухудшаются мощность и приемистость. Основными признаками позднего зажигания являются: • Проблема с запуском мотора (Нужно несколько попыток) • Вялая динамика автомобиля на ходу (двигатель глохнет, когда увеличиваются обороты) • Свечи зажигания светло-серого или белого цвета • Выстрелы в карбюратор (происходит догорание топлива во впускном коллекторе) • Перегрев двигателя (догорание смеси происходит при такте расширения, что способствует перегреву мотора)

Порядок регулировки системы зажигания

Для правильной установки зажигания на двигателе ЗМЗ 402, нужно учитывать следующие факторы: • Порядок работы двигателя 1-2-4-3

• Ротор трамблера вращается против часовой стрелки • Люфт на свече зажигания должен быть не более 0,8мм • Значение сопротивления резистора на трамблере должен быть от 5 до 8кОм • Значение сопротивления на свече зажигания колеблется от 4 до 7кОм • Сопротивление обмотки статора варьируется от 0,45кОм до 0,5кОм

Сопоставление меток

Для начала установки правильного угла опережения зажигания нужно провернуть коленчатый вал в положение, которое обозначает 5 градусов. Это делается следующим образом – нужно выставить первый цилиндр в верхней мертвой точке (окончание такта сжатия). Для этого требуется совместить среднюю метку на шкиву коленчатого вала с меткой на головке блока цилиндров.

Это делается следующим образом – нужно выставить первый цилиндр в верхней мертвой точке (окончание такта сжатия). Для этого требуется совместить среднюю метку на шкиву коленчатого вала с меткой на головке блока цилиндров.

ВНИМАНИЕ. Такт сжатия на первом цилиндре можно установить, если до этого не был демонтирован трамблер – открыв его крышку бегунок будет стоять напротив внутреннего контакта провода, соединяющегося со свечей зажигания первого цилиндра.

Если таким образом определить такт сжатия не получается, то необходимо вывернуть свечу из первого цилиндра и заткнуть отверстие ветошью или бумагой. Затем следует начать проворачивать коленчатый вал до того момента, когда пробка в виде бумаги не будет удалена при помощи воздуха, создаваемым внутри цилиндра. Это и будет момент сжатия.

Регулировка угла опережения

Далее необходимо ослабить болт октан-корректора, который находится на трамблере. Здесь пригодится гаечный ключ на 10. Затем угол опережения выставляется примерно посередине шкалы (это будет нулевой показатель). Далее все тем же ключом на 10 нужно ослабить болт-фиксатор пластинок корректор-октана. Следующим делом следует провернуть корпус распределителя таким образом, чтобы обе метки совпали – красная метка на головке ротора и метка на статоре. Когда корпус будет установлен в нужном положении, необходимо зафиксировать корпус трамблера одной рукой, а второй заворачивать болт.

Далее все тем же ключом на 10 нужно ослабить болт-фиксатор пластинок корректор-октана. Следующим делом следует провернуть корпус распределителя таким образом, чтобы обе метки совпали – красная метка на головке ротора и метка на статоре. Когда корпус будет установлен в нужном положении, необходимо зафиксировать корпус трамблера одной рукой, а второй заворачивать болт.

Проверка правильности установки зажигания

Правильность установленного угла опережения зажигания проверяется на ходу автомобиля – на скорости 50-60кмч резко нажимается педаль газа, должна последовать кратковременная детонация (1-3сек). Если детонация после этого времени пропала, то момент выбран правильно. Более точно выставить зажигание можно при помощи стробоскопа.

Данное краткое руководство поможет своими руками выставить зажигание не прибегая к помощи специалистов в домашних условиях.

Как самостоятельно установить зажигание

Установку зажигания можно провести самостоятельно. Для подобной процедуры понадобится стандартный набор инструментов. Если есть стробоскоп, то это хорошо. Инструмент позволит выставить верно поджиг смеси, чтобы не лазить без конца под капот.

Если есть стробоскоп, то это хорошо. Инструмент позволит выставить верно поджиг смеси, чтобы не лазить без конца под капот.

А делается процедура следующим образом:

- Прогревают мотор до 80 градусов. Это его рабочая температура.

- К бортовому компьютеру подключают инструмент.

- Фиксатор крышки распределителя нужно будет открутить.

- Датчик сигнала нужно одеть на высоковольтный провод первого цилиндра.

- Если есть шланг корректора вакуума двигателя, то его нужно заглушить.

- На шкив коленчатого вала двигателя направляют свет от стробоскопа.

- Заводят мотор и оставляют работать на холостом ходу.

- Проворачивают корпус трамблера.

- Совмещают метки.

- Затягивают фиксатор.

На этом процедура установки закончена.

Тюнинг

Доработать мотор ЗМЗ 402 своими руками достаточно просто. Конечно, многие автолюбители, которые практикуют тюнинг двигателя ЗМЗ 402 стараются поменять в первую очередь систему впрыска с карбюратора на моноинжектор, но в классическом тюнинге дорабатываются уже имеющееся характеристики. В этом разделе рассмотрим, какой тюнинг можно применить на 402 двигатель.

В этом разделе рассмотрим, какой тюнинг можно применить на 402 двигатель.

Первым, что подвергается доработки становиться поршневая группа. Так, вместо стандартного поршнекомплекта ставиться облегченный от польского производителя ATF. Таким же образом стоит заменить клапана и шатуны на более легкие. За счет снижения веса силового агрегата увеличивается крутящий момент и увеличивается мощность двигателя.

Следующим этапом становиться проточка коленчатого вала и установка вкладышей спортивного типа. Таким образом, еще больше можно уменьшить вес мотора, что позволит набирать скорость быстрее.

Отдельным этапом становиться доработка системы впрыска и выпуска выхлопных газов. Вместо родных коллекторов можно установить венгерские от компании DDR-line, которые рассчитаны именно под тюнинг двигателя ЗМЗ 402 и его модификации. Вместо родного карбюратора К-126 обычно автомобилисты ставят моноинжектор или жигулевский ОДАЗ от ВАЗ 2107. Это значительно сокращает расход топлива на пару литров. Для улучшенной подачи воздуха в камеру сгорания, монтируется воздушный фильтр нулевого сопротивления.

Для улучшенной подачи воздуха в камеру сгорания, монтируется воздушный фильтр нулевого сопротивления.

Неотъемлемой частью процесса становиться доработка зажигания. Так, многие знают, что существует контактное и бесконтактное, но третий вариант зажигания — это установка пуска при помощи кнопки, что не требует ключа. Эта система зажигания стала довольно распространенной, когда идет модернизация данного ДВС.

Кроме самой системы меняются также свечи, провода и катушка зажигания. Самой распространенной фирмой, которая производит тюнинговый комплект, стала BRW и ДМС. Первая — это Беларусь, а вот вторая — Россия.

На этом тюнинг 402 двигателя не заканчивается. Также, автомобилисты меняют систему охлаждения. Для этого устанавливается более совершенный и облегченный алюминиевый радиатор, помпа и силиконовые патрубки вместо стандартных. Это позволяет улучшить систему охлаждения, которая более эффективно работает на высоких оборотах и не дает силовому агрегату перегреться.

Работа зависит от правильного зажигания

Автомобильные силовые агрегаты продуктивно работают, если отрегулирована система зажигания на 402 топливно-воздушной смеси. Формирует состав горючего карбюратор, подающий приготовленную смесь в цилиндры мотора.

В момент наивысшей позиции поршней, свечи генерируют искру, зажигающую топливную смесь в камере сгорания. Мини взрыв топлива образующимися газами давит на поршни, превращая их поступательное движение в крутящий момент коленчатого вала.

Алгоритм поджигания смеси выделяет в очередности событий один важный момент. Будет ли мотор полноценно работать, если поджиг смеси происходит в начале подъема поршней или при опускании. Ответ правильный — не будет.

Любой двигатель внутреннего сгорания работает как часы при условии правильного поджигания топлива. Мощность силовой установки возрастает, приближаясь к установленным нормативам. Для этого необходимо зафиксировать правильное пространственное положение трамблера, поочередно замыкающего электрическую цепь от катушки высокого напряжения до автомобильных свечей.

Техническое обслуживание

Как правильно обслужить свой Волговский мотор? Очень редко в интернете можно найти достоверную информацию о техническом обслуживании ЗМЗ 402. В свою очередь, были найдены технические карты завода изготовителя о правильном обслуживании мотора. Итак, распишем, как проводиться ТО для 24-ки:

- 1000 км: замена масла и масляного фильтра.

- 8000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива.

- 17000 км: замена масла, масляного фильтра, топливного фильтра.

- 25000 км: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, фильтра тонкой очистки топлива, регулировка клапанов.

- 35000 км: замена масла, масляного фильтра, топливного фильтра, замена ремня ГРМ и генератора.

- 45000 км и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана. Каждые 40000 км пробега — замена ремня ГРМ.

Выбор моторного масла

По сути, в двигатели ЗМЗ 402 заливают только минеральное масло. Остальные разновидности смазочных материалов – синтетические и полусинтетические – из-за входящих в их состав компонентов разъедают используемый в системе герметик, который представляет собой обычную веревку, пропитанную специальным веществом.

Впрочем, далеко не всегда это подтверждается: качественные синтетические масла могут значительно увеличить ресурс любого мотора, и 402 двигатель на инжекторе не является исключением.

Проверка на правильность установки

Если соблюден порядок без погрешностей зажигания 402 двигателя, то очередной задачей будет проверка силовой установки в движении автомобиля:

- Выезжаем на автотрассу и при движении 60 км/ч, включаем четвертую передачу. Газуем. Появление детонационных непродолжительных стуков свидетельствует о правильной установке зажигания.

- Удлиненные по времени детонационные стуки являются подтверждением неправильной установки угла опережения.

В этом случае следует уменьшить его октановым корректором, переставив на одну риску. Если детонация вообще не прослушивается, то следует увеличить опережающий угол зажигания топливной смеси. И снова проверить правильность установки, разогнав автомобиль до 60 км-ч с переключением на четвертую скорость.

инжектор на 402 двигатель

| Добавлено: Сб Авг 05, 2006 12:58 am Заголовок сообщения: инжектор на 402 двигатель | Ответить с цитатой | |

| у меня газ 31029 с двигателем змз 402 хочу попробывать устоновить впрыск вместо карбюратора за основу взял фарсунки датчики бензонасос от bmw а блок управления самодельный но с аналоговым управлением сигналов кто нибудь пробывал что нибудь подобное делать |

| Вернуться к началу | Вернуться к началу | Вернуться к началу | Вернуться к началу | Вернуться к началу | https://mpsz.ru/forum/about.php Занимательная штука. Сейчас деньжата появятся, обязательно куплю (полный комплект, т. е. с ДД и бортовым компьютером). е. с ДД и бортовым компьютером). |

| Как определяли проблему на 4 горшке? Пропадала компрессия? Т.е. шли задиры. Или как то иначе? |

Инструмент для работы

Работа по регулировке зазоров клапанов требует подготовки. Размещают в удобном положении инструменты, материалы для измерений.

В инструментальном наборе обязательно наличие:

- заметочные щупов;

- торцевых, рожковых, накидных ключей;

- ключей для вывертывания свечей;

- купленных прокладок для замены отработанных аналогов;

- устройства для проворачивания коленчатого вала;

- набор минусовых, плюсовых отверток.

- неиспользованной раньше ветоши.

Наличие необходимого материала позволяет приступать к регулировочным работам.

Последовательность действий

Сначала дают остыть двигателю. Затем отсоединяют различные шланги, трубопроводы, трос педали газа. Демонтируют фильтр очистки воздуха, крышку, закрывающую клапанный механизм.

Демонтируют фильтр очистки воздуха, крышку, закрывающую клапанный механизм.

Начинают с первого цилиндра. Устанавливают прокруткой коленчатого вала поршень в верхнее мертвое положение. Точность действия сверяют совпадением отметок на ременном приводе коленвала с отметиной на блоке двигателя.

Существует очередность регулировки зазоров клапанов. Сначала приводят в норму первые, вторые, четвертые, шестые клапана. После проворачивают коленчатый вал на 360 градусов по ходу часовой стрелки. Регулировке подлежат третий, пятый, седьмой, восьмой.

Делается это так. Отверткой придерживают контрольный винт, одновременно отвинчивая гайку, при помощи которой он устанавливается в нужное положение. Щупом требуемого размера по толщине, производят замеры. Он должен входить в зазор с небольшим усилием. Аналогичному «ощупыванию» подлежать остальные зазоры клапанов.

Обратная сборка

Когда «прощупаны» восемь клапанов цилиндров двигателя 402, наступают монтажные работы по обратной сборке силового агрегата.

Устанавливают свечи и выставляют зажигание 402 двигателя на свои места, надежно закрепляют крышку клапанов. При этом не забывают поменять старую прокладку на новый аналог. Затяжку болтов производят, согласую усилия с регламентными указаниями. Они требуют болты завернуть, прилагая усилия, равные 0,5 H. м по минимуму и 0,8 по максимуму.

Затем устанавливают воздушный фильтр, прикрепляют трос от акселератора, шланги.

Основные положения сборки двигателя ЗМЗ-402

Осмотр и дефектация шатунно-поршневой группы рассмотрены в статье — «Ремонт шатунно-поршневой группы».

Кратко пробежимся по основным характеристики еще раз:

Перед установкой гильз в блок цилиндров, при необходимости, блок хорошо промывают и просушивают

1 — медная прокладка картера, 2 — клеймо группы гильзПри замене гильз новые гильзы вставляются в блок цилиндров так что буква, обозначающая группу вкладышей, расположена в поперечной плоскости.

Выступ измерительного корпуса над блоком Втулка должна полностью свободно входить в блок.

Втулка, устанавливаемая с медной прокладкой в блок, должна выступать над поверхностью блока на 0,02-0,1 мм.

Разница выступания гильз в цилиндрах должна быть не более 0,055 мм (это обеспечивается подбором гильз по длине или осадкой их с деформацией медной прокладки).

Перед установкой втулки место, на которое втулка упирается в блок, необходимо промазать герметиком (ранее при сборке использовалась масляная краска).

После вставки гильзы в блок цилиндров легкими ударами вдавите гильзы.

Фиксатор гильзы цилиндра: 1 — шайба, 2 — втулка После установки втулок их необходимо зафиксировать с помощью подходящих втулок, шайб и гаек.Фиксация нужна, чтобы при переворачивании блока и вставлении поршней с кольцами вкладыши не вылезали из блока

О дефектации блока соответствующая статья.

Перейти к сборке шатунно-поршневой группы.

На головке поршня выбиты два обозначения.

Буква нарисована на блоке. По этой букве поршень приближается к цилиндру.

По этой букве поршень приближается к цилиндру.

Конечно, если менялась цилиндро-поршневая группа, то эта маркировка не учитывается.

На головке поршня римская цифра указывает поршневую группу.

На поршневых пальцах номер группы указывается краской на внутренней поверхности или на торцах. Разумеется, она должна соответствовать поршневой группе.

На шатуне краской также указан номер группы.

Он должен либо совпадать, либо примыкать к отметке группы.

Поршневой палец, смазанный моторным маслом, должен двигаться с небольшим усилием в головке шатуна, но не выпадать из нее

Нагреваем поршень до температуры около 80˚С (можно на водяной бане ) и вдавите поршневой палец.

Можно надавить пальцем медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки язычок на нижнем конце шатуна должен находиться на той же стороне, что и надпись «Front» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 расположен не на штоке шатуна, а на его крышке

Поставить стопорные кольца в поршень.

Проверка поршневых колец.

Компрессионные кольца, устанавливаемые в цилиндр на глубину 20-30 мм, должны иметь зазор в замке — 0,3-0,6 мм, маслосъемный — 0,5-1 мм.

Ставим кольца на поршень.

Продавливаем замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо с надписью «TOP» на днище поршня

В последнюю очередь надеваем верхнее компрессионное кольцо.

Кольца выворачиваем так, чтобы замки верхних компрессионных колец были на противоположных сторонах поршня, а замок маслосъемного кольца на 90˚ к замкам компрессионных колец.

При замене изношенных или дефектных втулок на новые и отремонтированные вставляйте их в колодку так, чтобы метка на нижней центрирующей части втулки, обозначающая ее группу, располагалась в поперечной плоскости колодки.

В остальных случаях перед снятием втулок с блока их необходимо промаркировать порядковыми номерами, а также отметить положение в блоке, чтобы обеспечить их возврат в прежнее положение при сборке.

При замене поршней, вкладышей, поршневых пальцев или шатунов сопряженные пары следует подбирать при температуре деталей 20±3°С. (см. таблицу размерных групп ниже).

При установке новых колец на поршень, но с сохранением старых вкладышей, выступающий бурт в верхней части втулки следует удалить на станке или скребком.

Для слабо изношенных гильз цилиндров без расточки предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вкладыши с проточкой и отверстием для подачи масла вставляем в постели коренных подшипников.

Вставляем два упорных полукольца без выступов с обеих сторон центральной станины.

Приверните их поперечными канавками к щекам коленчатого вала. o.

o.

Вставляем два упорных полукольца без выступов с обеих сторон центральной станины

Смазываем вкладыши и коренные шейки коленчатого вала моторным маслом.

Вставляем новую набивку — как указано в статье — «Ремонт коленчатого вала»

1 — резиновые уплотнения (флажки) обжимаем набивку, как указано в статье — «Ремонт коленчатого вала».Ставим коленвал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленчатого вала

1 — выступ задней упорной шайбы, 2 — крышка первого коренного подшипникаПри установке крышки 2 первого коренного подшипника, выступ задней упорной шайбы 1 должен войти в паз крышки 2.

Установка сальниковой обоймы

Шестигранным ключом на 8 затянуть две гайки крепления сальниковой обоймы

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. таблицу моментов затяжки ниже)

таблицу моментов затяжки ниже)

Проворачиваем коленвал рукой.

Вращение должно быть свободным и равномерным без заеданий с небольшим усилием

Осевой люфт коленчатого вала не должен превышать 0,36 мм.

В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

Установка передней упорной шайбы 2 на шпильки 1 антифрикционным слоем наружу

Установите прокладку между шестерней коленчатого вала и передней упорной шайбой.

Распорная шайба устанавливается фаской к упорной шайбе.

Установка шестерни коленчатого вала.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Проверку проводят следующим образом: отвертку (набалдашник, рукоятку молотка и т.п.) вставить между кривошипом первого вала и передней стенкой блока и, используя ее как рычаг, прижать вал к заднему торцу двигатель.

С помощью щупа определите зазор между торцом задней шайбы упорного подшипника и плоскостью заплечика первой коренной шейки.

Зазор должен быть в пределах 0,125–0,325 мм.

Вставляем новые вкладыши в шатун и его крышку.

Смажьте поршневые кольца, гильзы, стенки цилиндров и шатунные шейки моторным маслом.

Устанавливаем приспособление для опрессовки колец и простукивания колец деревянной ручкой молотка по кругу.

Правильно ориентируем поршень с надписью «Front» к передней части блока и вставляем в цилиндр по порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, утапливаем его в цилиндр.

С другой стороны контролируем его правильное положение относительно шейки коленвала.

Установка крышек шатунов

Головкой на 15 затягиваем гайки крышек шатунов моментом 6,8 — 7,5 кгс.м. Для затяжки используйте динамометрический ключ

Установить распределительный вал.

Перед установкой распределительного вала смажьте шейки и кулачки распределительного вала, толкатели и толкатели моторным маслом.

При установке распредвала совмещаем риск на его пластиковой шестерне с меткой «0» на шестерне коленвала.

Установка распредвала

Головкой на 12 затягиваем болты упорного фланца через отверстие в шестерне.

Установите маслоотражатель на конец коленчатого вала.

Вставьте шпонку ступицы шкива в гнездо коленчатого вала.

Установка крышки распределительного механизма.

Для правильной посадки переднего сальника коленчатого вала лучше всего центрировать крышку вместе со ступицей шкива.

Перед посадкой ступицы шкива смажьте рабочую кромку сальника моторным маслом.

Ключом на 13 наворачиваем восемь гаек крепления крышки

Толкатели подбираются по размеру отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей).

Коленчатый вал, маховик и сцепление балансируются в сборе, поэтому при замене одной из этих деталей динамическую балансировку следует выполнять путем высверливания металла с тяжелой стороны маховика.

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если исходный дисбаланс превышает 200 см.

В этом случае необходимо разобрать узел и проверить баланс каждой детали в отдельности.

Вдавив шестерню коленчатого вала до упора, следует проверить ее осевой зазор.

Установка масляного насоса

Наживляем и затягиваем ключом на 13 две гайки крепления масляного насоса

Установка новой прокладки поддона. Смажьте прокладку поддона с обеих сторон герметиком

Установите поддон картера и затяните гайки поддона крест-накрест.

В задний торец коленчатого вала запрессован шариковый подшипник 80203 АС9 с двумя защитными шайбами.

Допускается применение подшипника 60203А с одной защитной шайбой, при этом в полость подшипника должно быть помещено 20 г смазки Литол-24.

Прикрутите нажимной диск сцепления в сборе с кожухом к маховику, предварительно отцентровав ведомый диск оправкой (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем конце коленчатого вала.

Метки 0, выбитые на корпусе нажимного диска и на маховике рядом с одним из отверстий для болтов крепления корпуса, должны быть совмещены.

Смазать стыки нижнего фланца блока цилиндров с крышкой ГРМ и обоймой сальника клеем-герметиком Эластосил 137-83 или пастой УН-25.

Наименование соединения / Момент затяжки кгсм

- Свечи зажигания 3,0-3,5

- Гайки головки блока цилиндров 8,3–9,0

- Гайки для шатунных болтов 6,8-7,5

- Гайки крышек коренных подшипников 10,0–11,0

- Гайки маховика 7,6–8,3

- Гайки крепления картера сцепления к блоку цилиндров 2,8–3,6

- Болт коленчатого вала 17-22

- Болты нажимного диска сцепления 2,0–2,5

- Гайки крепления впускного патрубка выпускного коллектора 1,5-3,0

- Гайки поддона 1,2-2,0

- Болты головки блока цилиндров:

- — предварительная нагрузка 4,0–6,0

- -окончательная затяжка 13,0–14,5

- Гайки для шатунных болтов 6,8-7,5

- Болты крышек коренных подшипников 10,0–11,0

- Болты маховика 7,2-8,0

- Болты картера сцепления 4,2-5,1

- 10,4-12,0 болт коленчатого вала

- Болты нажимного диска сцепления 2,0–2,5

- Болты крышки распредвала 1.

9-2,3

9-2,3 - Болты звездочки распределительного вала 5,6–6,2

- Болты клапанной крышки 0,5–0,8

- Гайки крепления впускного трубопровода, болты крепления усилителя сцепления 2,9–3,6

- Болты шкива насоса охлаждающей жидкости, передняя крышка головки блока цилиндров, крышка цепи, корпус термостата 2,2–2,7

- Болты крепления сальника масляного поддона 1,2–1,8

- Гайки выпускного коллектора 2,0-2,5

- Гайки крышек коренных подшипников 12,5–13,6

- Гайки болтов крышек шатунов 6,8-7,5

- Гайки болтов крышек шатунов 6,8-7,5

- Гайки крепления стоек оси коромысел 3,5–4,0

- Крепежный фитинг масляного фильтра 8,0–9,0

- Масляный фильтр 2,0-2,5

Размерные группы поршней и втулок

Обозначение групп | Диаметр, мм | |

|---|---|---|

поршень | втулки | |

А | 92 000–91 988 | 92. |

Б | 92 012–92 000 | 92.048–92.036 |

Б | 92.024–92.012 | 92 060–92 048 |

Г | 92.036–92.024 | 92.072–92.060 |

Д | 92.048–92.036 | 92.084–92.072 |

Размерные группы пальцев, поршней и шатунов

палец | Диаметр, мм | Маркировка | ||

|---|---|---|---|---|

Отверстие | палец и шатун | поршень | ||

в боссе поршень | в рукаве шатун | |||

25. | 25.0000–24.9975 | 25.0000–24.9975 | белый | я |

24.9975–24.9950 | 24.9975–24.9950 | 25.0045–25.0020 | зеленый | II |

24.9950–24.9925 | 24.9950–24.9925 | 25.0020–24.9995 | желтый | III |

24,9925–24,9900 | 24.9925–24.9900 | 24,9995–24,9970 | красный | IV |

Размерные группы толкателей

Толкатель | Отверстие в блоке | Зазор, мм | ||

|---|---|---|---|---|

Внешний диаметр, мм | Маркировка | Диаметр, мм | Цвет маркировка | |

25–0,008 | 1 | 25 +0,023 +0,011 | голубой | 0,038 0,019 |

25–0,015 | 2 | 25 +0,011 | желтый | 0,033 0,015 |

Двигатель в сборе без навесного оборудования ЗМЗ-402 к а/м ГАЗ-24

262531-П

№262531-П

Заглушка KG 1/8″

292798-П8

№292798-П8

Гайка М11х1

252135-П2

№252135-П2

Шайба 8Т ОСТ 37. 001.115-75

001.115-75

293376-П8

№293376-П8

Шайба 11,5

201455-П8

№201455-П8

Болт М8-6гх18

24-1007230

21-1003082

#21-1003082

Крышка отверстия водяной рубашки головки цилиндров

222525-П29

№222525-П29

Винт М6-6гх16 ОСТ 37. 001.128-96

001.128-96

21-1003084

#21-1003084

Прокладка

252004-П29

№252004-П29

Шайба 6 ОСТ 37.001.144-96

291841-П

№291841-П

Шпилька

24-1007245-7

#24-1007245-7

Прокладка

291854-П

#291854-П

Шпилька

24-1003010-Е

24-1002116

21-1003073

#21-1003073

Трубка

262507-П

№262507-П

Заглушка К3/8″

291862-П

24-1002110

#24-1002110

Крышка

24-1003020

291751-П2

№291751-П2

Шпилька М8х1-4hх30

24-1002010

#24-1002010

Блок в сборе

293264-П

№293264-П

Шайба 8

13-1003085

#13-1003085

Пин

250511-П8

№250511-П8

Гайка М8х1

24-1005154

#24-1005154

Начинка

258611-П18

#258611-П18

Штифт 4х10

291767-П

№291767-П

Шпилька М8х1х62

291874-П

№291874-П

Шпилька М12х1,25-4х6hх82

13-1005182

#13-1005182

Шайба крепления держателя

24-1005301-01

#24-1005301-01

Пластинчатый замок

293370-П18

№293370-П18

Шайба 12

13-2005162-Г

№13-2005162-Г

Прокладка

292832-П

№292832-П

Гайка CP12x1,25

252155-П2

№252155-П2

Шайба 8Л ОСТ 37.